一种基于3D打印成型的AlN陶瓷粉体制备方法.pdf

葫芦****io

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种基于3D打印成型的AlN陶瓷粉体制备方法.pdf

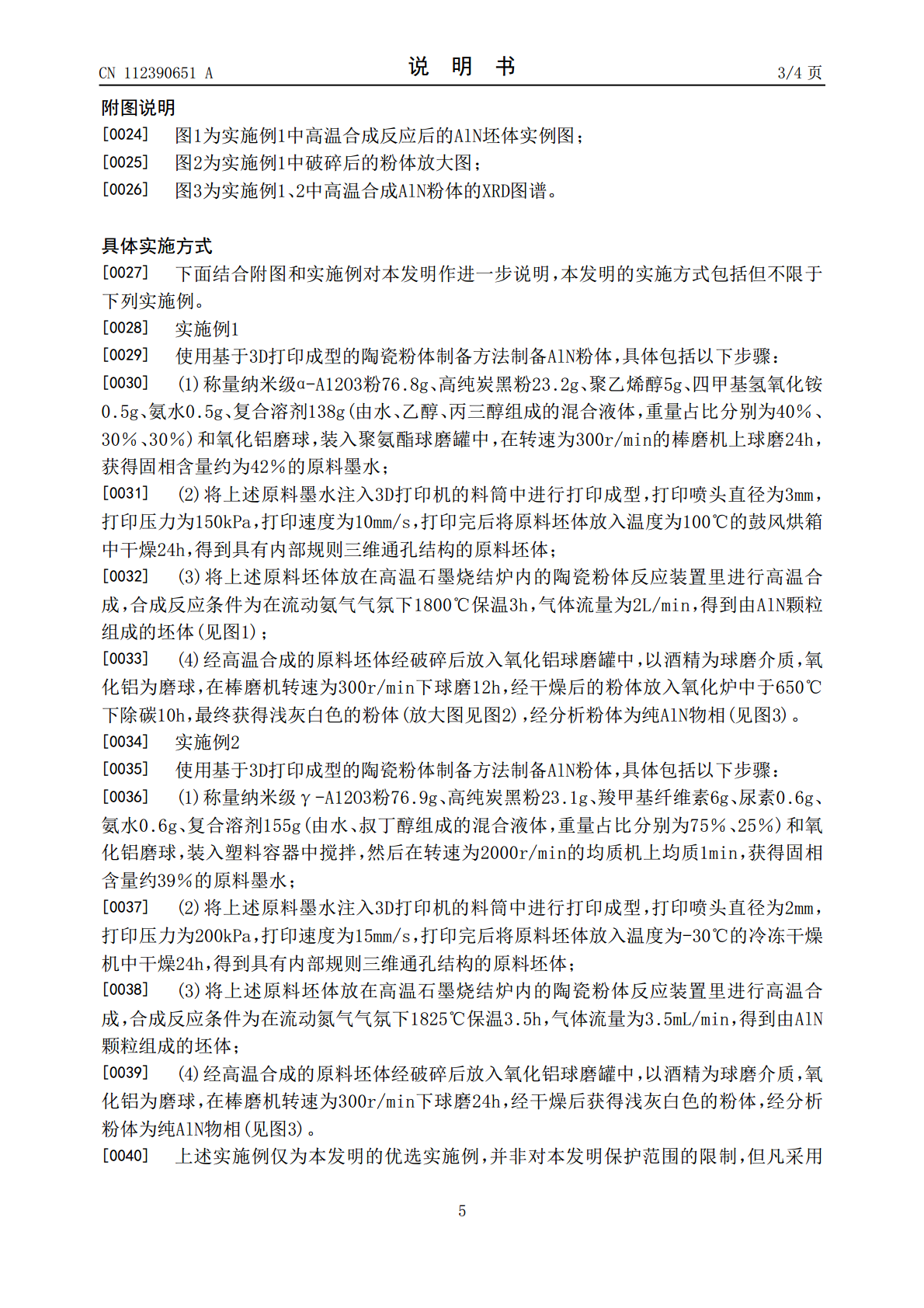

本发明公开了一种基于3D打印成型的AlN陶瓷粉体制备方法,包括如下步骤:(1)首先将原料粉体、溶剂和添加剂混合,制备成高固相含量的原料墨水;(2)然后采用3D打印成型工艺将原料墨水打印成具有规则三维通孔结构的原料坯体,并将原料坯体进行干燥;(3)再将原料坯体置于高温石墨烧结炉内具有气流控制和防污染功能的反应装置中,在受控的反应环境下进行高温合成;(4)最后经球磨工艺处理后,即可获得高纯度的AlN陶瓷粉体。本发明通过上述方法,可以把原料粉体打印成为具有规则三维通孔结构的坯体,有利于高温合成时气‑固合成反应的

一种基于3D打印成型的AlON陶瓷粉体制备方法.pdf

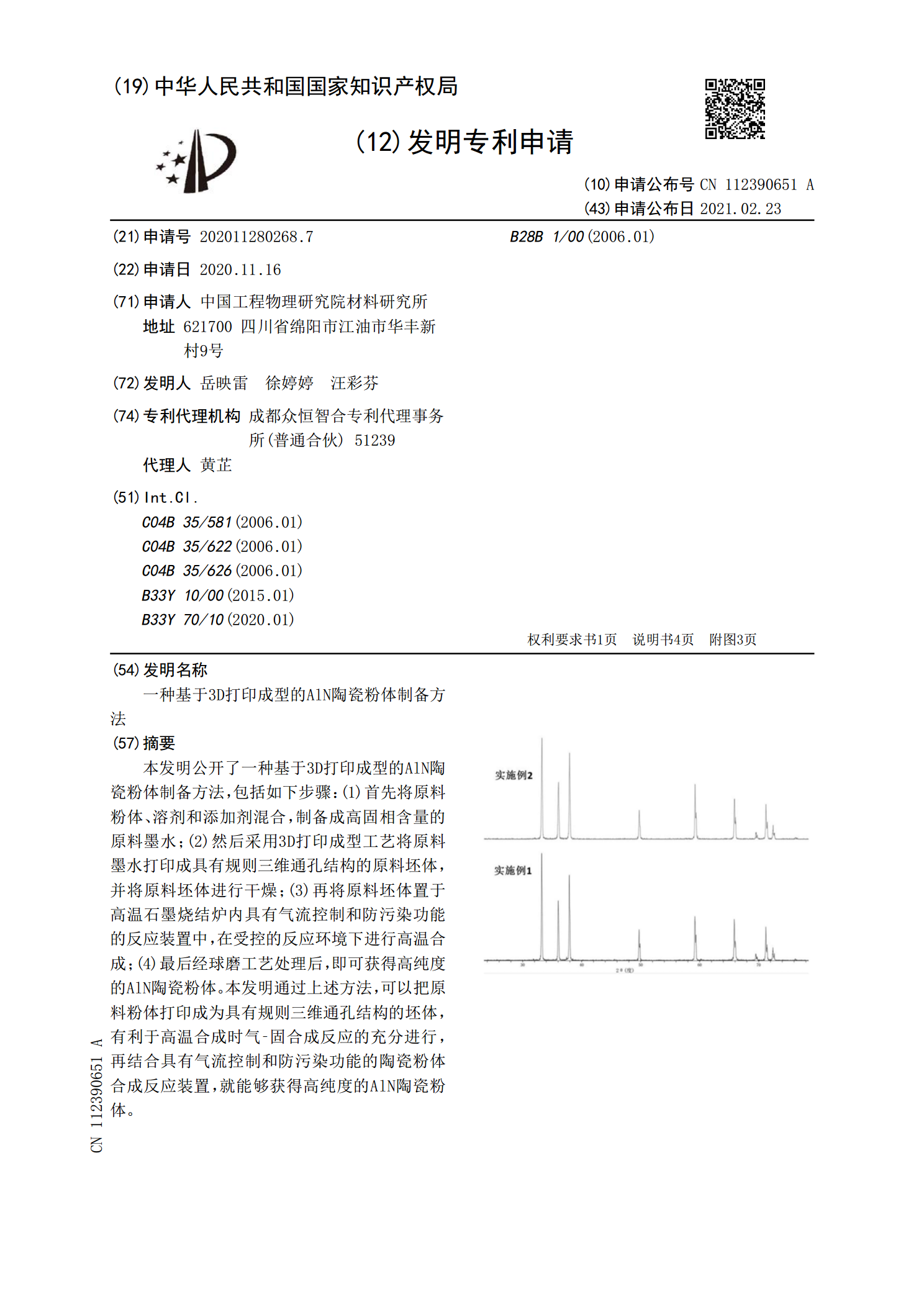

本发明公开了一种基于3D打印成型的AlON陶瓷粉体制备方法,包括如下步骤:(1)首先将原料粉体、溶剂和添加剂混合,制备成高固相含量的原料墨水;(2)然后采用3D打印成型工艺将原料墨水打印成具有规则三维通孔结构的原料坯体,并将原料坯体进行干燥;(3)再将原料坯体置于高温石墨烧结炉内具有气流控制和防污染功能的反应装置中,在受控的反应环境下进行高温合成;(4)最后经球磨工艺处理后,即可获得高纯度的AlON陶瓷粉体。本发明通过上述方法,可以把原料粉体打印成为具有规则三维通孔结构的坯体,有利于高温合成时气‑固合成反

一种基于3D打印成型的MgAlON陶瓷粉体制备方法.pdf

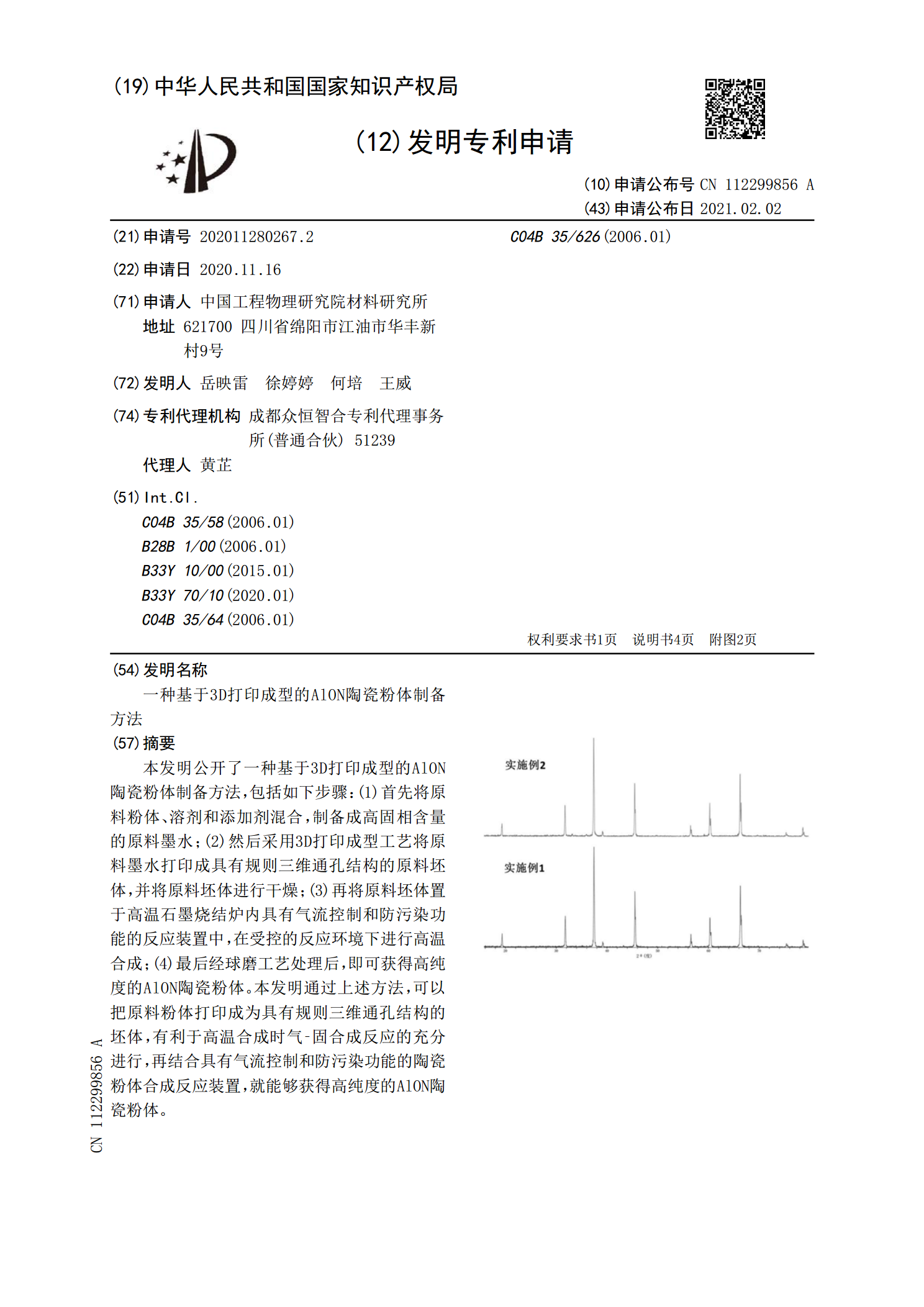

本发明公开了一种基于3D打印成型的MgAlON陶瓷粉体制备方法,包括如下步骤:(1)首先将原料粉体、溶剂和添加剂混合,制备成高固相含量的原料墨水;(2)然后采用3D打印成型工艺将原料墨水打印成具有规则三维通孔结构的原料坯体,并将原料坯体进行干燥;(3)再将原料坯体置于高温石墨烧结炉内具有气流控制和防污染功能的反应装置中,在受控的反应环境下进行高温合成;(4)最后经球磨工艺处理后,即可获得高纯度的MgAlON陶瓷粉体。本发明通过上述方法,可以把原料粉体打印成为具有规则三维通孔结构的坯体,有利于高温合成时气‑

一种3D打印专用超细球形陶瓷粉体材料的制备方法.pdf

本发明公开了一种3D打印专用超细球形陶瓷粉体材料的制备方法,属于无机材料技术领域。本发明先将聚丙烯酰胺和水搅拌溶解,再加入乳化剂,高速恒温搅拌反应,得乳液;再将异丙醇铝和异丙醇按质量比为1:1~3:1搅拌混合,得混合溶液,并将混合溶液缓慢滴加至稀硝酸溶液中,恒温搅拌反应,得溶胶;随后将乳液、溶胶和聚乙烯吡咯烷酮搅拌混合,再加入铬盐溶液,反应后,干燥,得含水微交联溶胶;再将含水微交联溶胶和三甲基铝反应后,于惰性气体保护下进行热处理,最终经冷却,出料,即得3D打印专用超细球形陶瓷粉体材料。本发明技术方案制备的

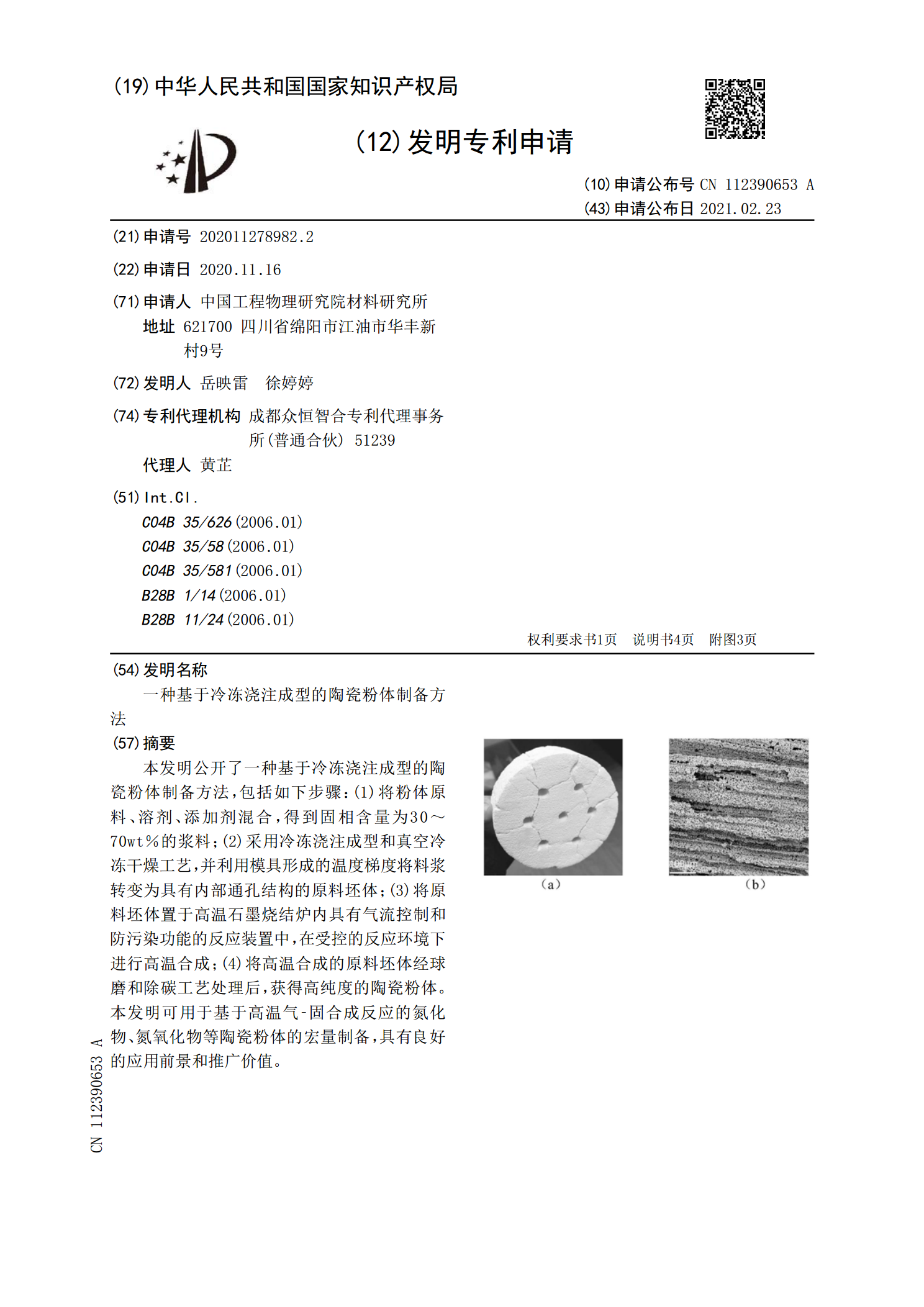

一种基于冷冻浇注成型的陶瓷粉体制备方法.pdf

本发明公开了一种基于冷冻浇注成型的陶瓷粉体制备方法,包括如下步骤:(1)将粉体原料、溶剂、添加剂混合,得到固相含量为30~70wt%的浆料;(2)采用冷冻浇注成型和真空冷冻干燥工艺,并利用模具形成的温度梯度将料浆转变为具有内部通孔结构的原料坯体;(3)将原料坯体置于高温石墨烧结炉内具有气流控制和防污染功能的反应装置中,在受控的反应环境下进行高温合成;(4)将高温合成的原料坯体经球磨和除碳工艺处理后,获得高纯度的陶瓷粉体。本发明可用于基于高温气‑固合成反应的氮化物、氮氧化物等陶瓷粉体的宏量制备,具有良好的应