一种3D打印专用超细球形陶瓷粉体材料的制备方法.pdf

是你****韵呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种3D打印专用超细球形陶瓷粉体材料的制备方法.pdf

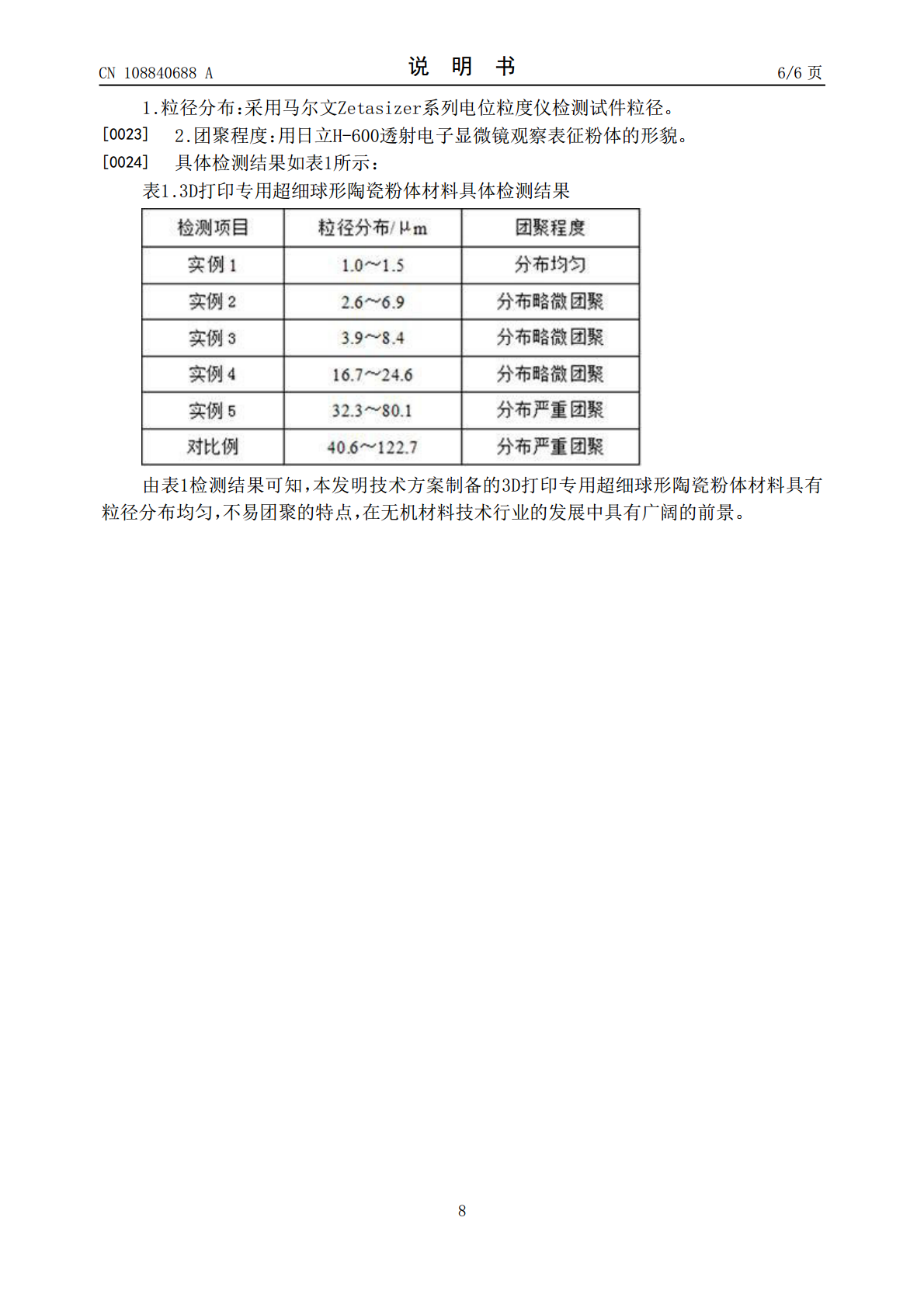

本发明公开了一种3D打印专用超细球形陶瓷粉体材料的制备方法,属于无机材料技术领域。本发明先将聚丙烯酰胺和水搅拌溶解,再加入乳化剂,高速恒温搅拌反应,得乳液;再将异丙醇铝和异丙醇按质量比为1:1~3:1搅拌混合,得混合溶液,并将混合溶液缓慢滴加至稀硝酸溶液中,恒温搅拌反应,得溶胶;随后将乳液、溶胶和聚乙烯吡咯烷酮搅拌混合,再加入铬盐溶液,反应后,干燥,得含水微交联溶胶;再将含水微交联溶胶和三甲基铝反应后,于惰性气体保护下进行热处理,最终经冷却,出料,即得3D打印专用超细球形陶瓷粉体材料。本发明技术方案制备的

一种超细球形钴粉的制备方法.pdf

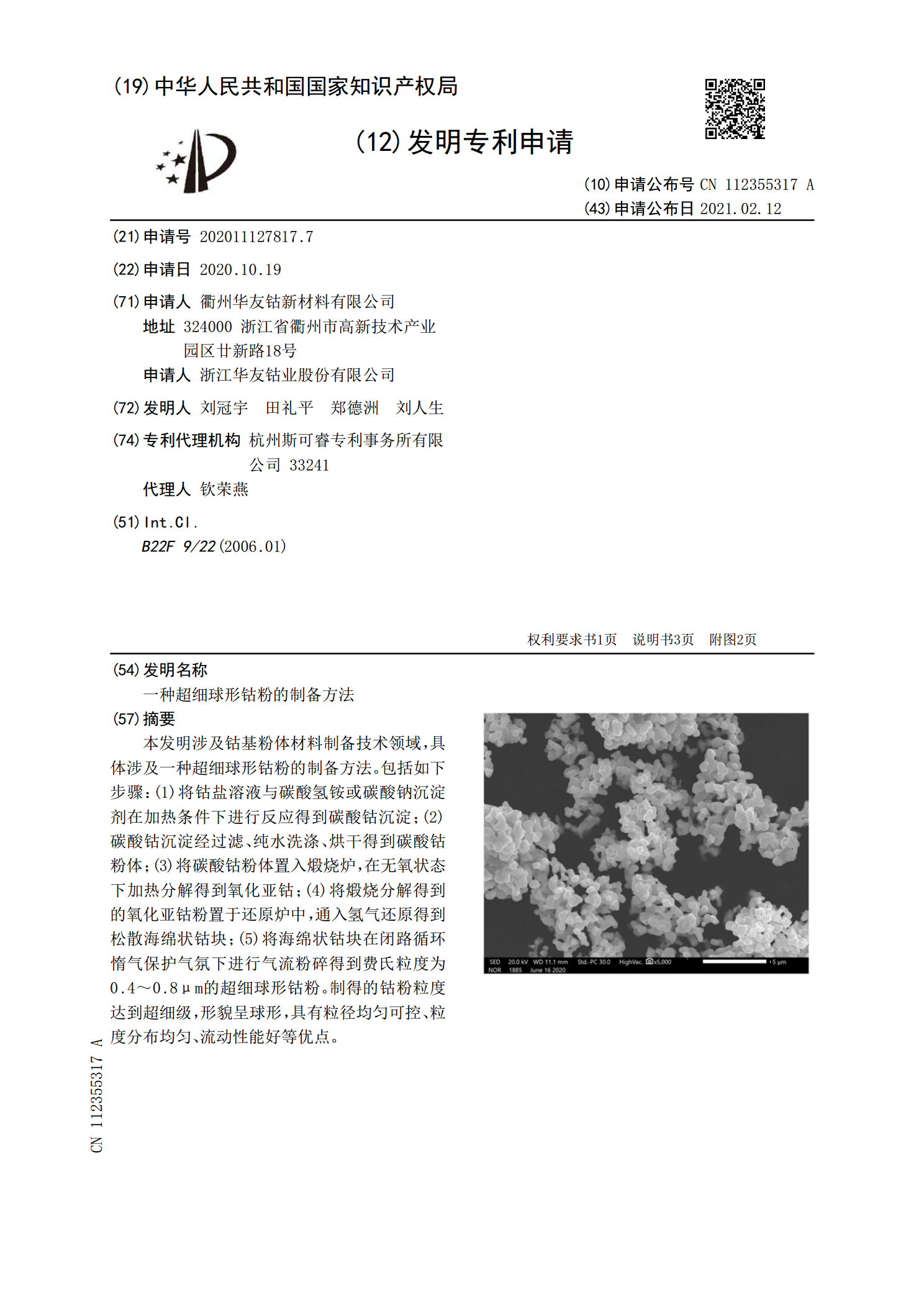

本发明涉及钴基粉体材料制备技术领域,具体涉及一种超细球形钴粉的制备方法。包括如下步骤:(1)将钴盐溶液与碳酸氢铵或碳酸钠沉淀剂在加热条件下进行反应得到碳酸钴沉淀;(2)碳酸钴沉淀经过滤、纯水洗涤、烘干得到碳酸钴粉体;(3)将碳酸钴粉体置入煅烧炉,在无氧状态下加热分解得到氧化亚钴;(4)将煅烧分解得到的氧化亚钴粉置于还原炉中,通入氢气还原得到松散海绵状钴块;(5)将海绵状钴块在闭路循环惰气保护气氛下进行气流粉碎得到费氏粒度为0.4~0.8μm的超细球形钴粉。制得的钴粉粒度达到超细级,形貌呈球形,具有粒径均匀

超细陶瓷粉及陶瓷薄膜的制备方法.pdf

ro.o.内曰口6N3第190卷8第年6期月Vl元仁。。1877电子件与材抖J9超细陶瓷粉及陶瓷薄膜钩制备方法【摘要】本文概述了采用烷基金属盐水解法制备超细陶瓷粉和用铸膜法制备陶瓷薄膜的新工艺,着重介绍了氛化铝超细粉及其基片的制造方法,时比了新法制品、。与普通同类制品的机械热及电气性能、、陶瓷的机械热电气性能及工艺性均与程,容易实现连续化和自动化操作,且具有。粉料的微粒化程度密切相关据有关文献介下述优点:.厂绍,微粒直径小于10nm时,微粒的表面1纯度高,采用石油化学精炼工艺,效应便显著增加,这时称之谓超

一种低温制备氧化铝超细球形粉体的方法.pdf

本发明涉及一种低温制备氧化铝超细球形粉体的方法。本发明是将铝粉与六水氯化铵或铝粉与六水氯化铵和六水氯化铝混合均匀后放入刚玉坩埚里并加盖,随后将坩埚放入高温炉内,在流通气氛下经1000~1200℃保温2~4h,自然冷却后在坩埚内和盖上收集氧化铝超细粉体,其显微形貌为球状。本发明具有合成温度低、工艺简单、易于实现和成本低的特点,采用本发明制备的氧化铝球形粉体可应用于制备吸附剂、催化剂、催化剂载体、功能陶瓷、复合材料增强剂和新结构材料。

一种低氧超细球形钴粉的制备方法.pdf

本发明公开一种低氧超细球形钴粉的制备方法,具体步骤如下:(1)以前驱体碳酸钴作为原料,使用钢带式还原炉通入氢气进行还原,还原温度为350~400℃,还原时间5~6小时,原料在钢带上的铺料厚度为2.5~3.0cm,氢气流量为8~10m3/h;(2)然后将还原后得到的块状海绵钴使用二氧化碳充气保护,再使用氮气密闭循环气流粉碎机进行破碎分级得到粉末状钴粉;(3)最后再将粉末状钴粉进行混料合批,得到成品低氧超细球形钴粉。本发明生产出的低氧超细球形钴粉费氏粒度更细,钴粉费氏粒度在0.50~0.70μm之间,微观形貌