一种降低转炉钢渣中磷含量的方法.pdf

篷璐****爱吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种降低转炉钢渣中磷含量的方法.pdf

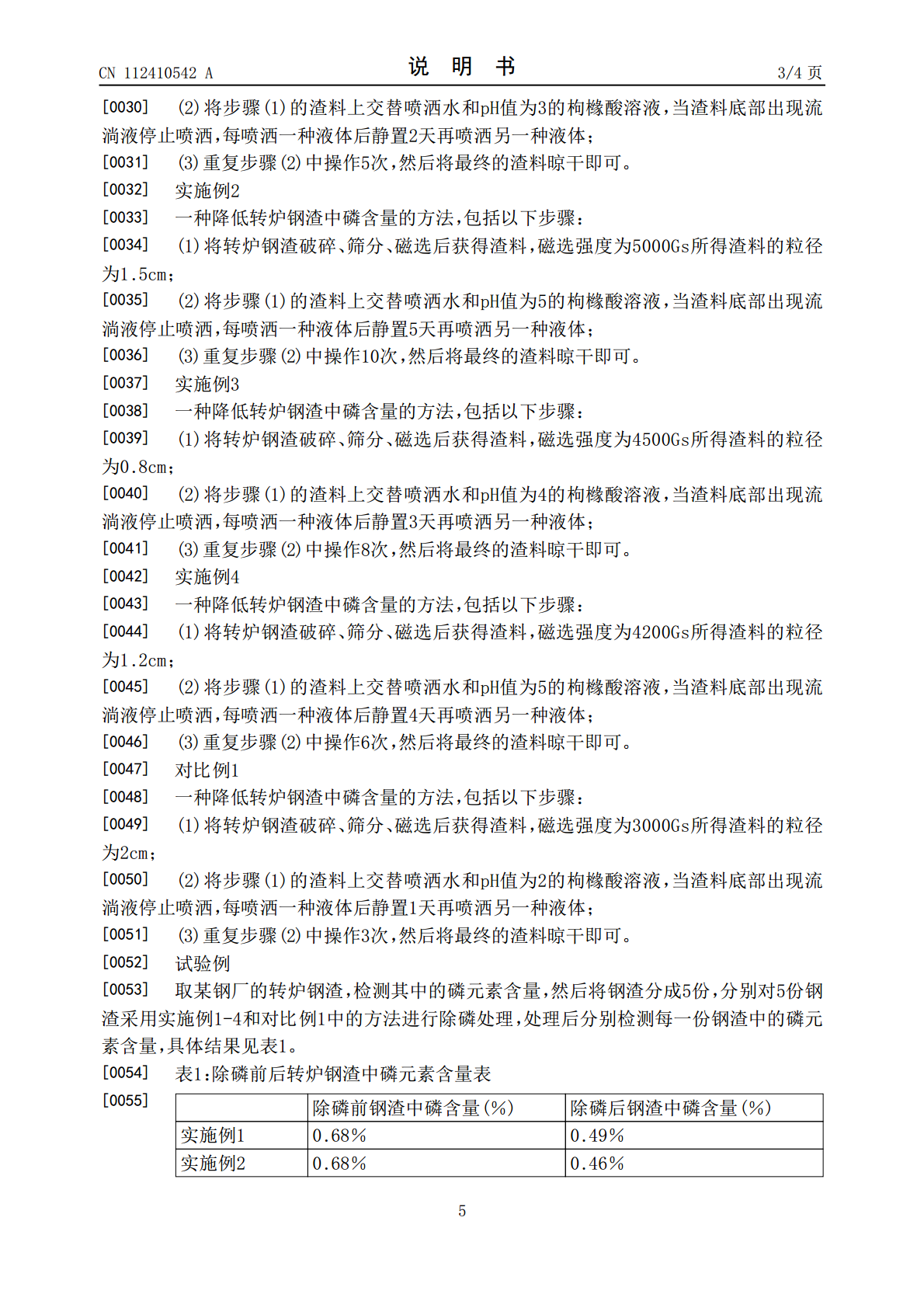

本发明公开了一种降低转炉钢渣中磷含量的方法,包括以下步骤:将转炉钢渣破碎、筛分、磁选后获得渣料;向获得渣料交替喷洒水和有机酸溶液,当渣料底部出现流淌液停止喷洒,每喷洒一种液体后静置2‑5天再喷洒另一种液体;重复上述喷洒操作5‑10次,然后将最终的渣料晾干即可。该方法可有效解决现有的方法存在的磷脱方法不适合于大规模的工业生产的问题。

降低转炉钢渣中磷含量的工艺方法.pdf

本发明公开了一种工艺方法,尤其是公开了一种降低转炉钢渣中磷含量的工艺方法,属于冶金生产尾渣处理工艺技术领域。提供一种流程短,技术要求低的降低转炉钢渣中磷含量的工艺方法。所述的工艺方法以磨细的钢渣粉料为基础,采用物理手段分离去除其中的铁酸钙来降低转炉钢渣中磷的含量,其中,磨细后的钢渣粉料的粒度在300~350目之间。

降低转炉钢渣中镁含量的工艺方法.pdf

本发明公开了一种工艺方法,尤其是分开了一种降低转炉钢渣中镁含量的工艺方法,属于冶金生产尾渣处理工艺技术领域。提供一种流程短,分离效果好的降低转炉钢渣中镁含量的工艺方法。所述的工艺方法以破碎或粉磨后的细颗粒转炉钢渣为基础,采用磁场强度不低于1000高斯的矿选设备磁选出其中的铁方镁石或RO相来降低转炉钢渣中的镁的含量,其中,破碎或粉磨后的转炉钢渣的粒径不超过3㎜。

一种降低转炉钢渣中游离氧化钙含量的方法.pdf

本申请提供了一种降低转炉钢渣中游离氧化钙含量的方法,通过优化造渣制度,在转炉炼钢过程中加入Al<base:Sub>2</base:Sub>O<base:Sub>3</base:Sub>,轻微改变转炉渣系,使得钢渣中游离氧化钙含量全部达到<1%的要求,实际生产中钢渣中游离氧化钙含量全部降至≤0.3%,优化炉渣碱度从3.1降至2.3?2.9,终点碳控制为0.06%?0.09%,将渣中游离氧化钙含量降低至公路铺路指标要求范围,实现了尾渣替代石子进行铺路的目的,实现了变废为宝,从而大大扩大了钢渣产的尾渣在建筑材料

一种降低转炉终渣中TFe含量的方法.pdf

本申请提供了一种降低转炉终渣中TFe含量的方法,供氧及造渣制度采用智能炼钢推优模式与经验操作的结合与互补,做好吹炼全流程预判预控,确保各敏感时段错峰操作效果、全流程化渣稳定性与终渣有效压枪效果,确保冶炼过程TFe可控;采用转炉吹氧后期底吹高强度操作、倒炉前高效氮气打渣操作、出钢加入压渣球,达到在常规吹炼工艺操作基础上利用辅助手段进一步降低终渣TFe含量;确定终点关键指标要求范围,实现用量化指标判断终点,确保目标完成;终渣中TFe含量降低了5wt%,石灰消耗降低了不小于5kg/t,终点钢水余锰含量提升了0.