一种二维片层碳基碳化钼复合材料的制备方法.pdf

春景****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种二维片层碳基碳化钼复合材料的制备方法.pdf

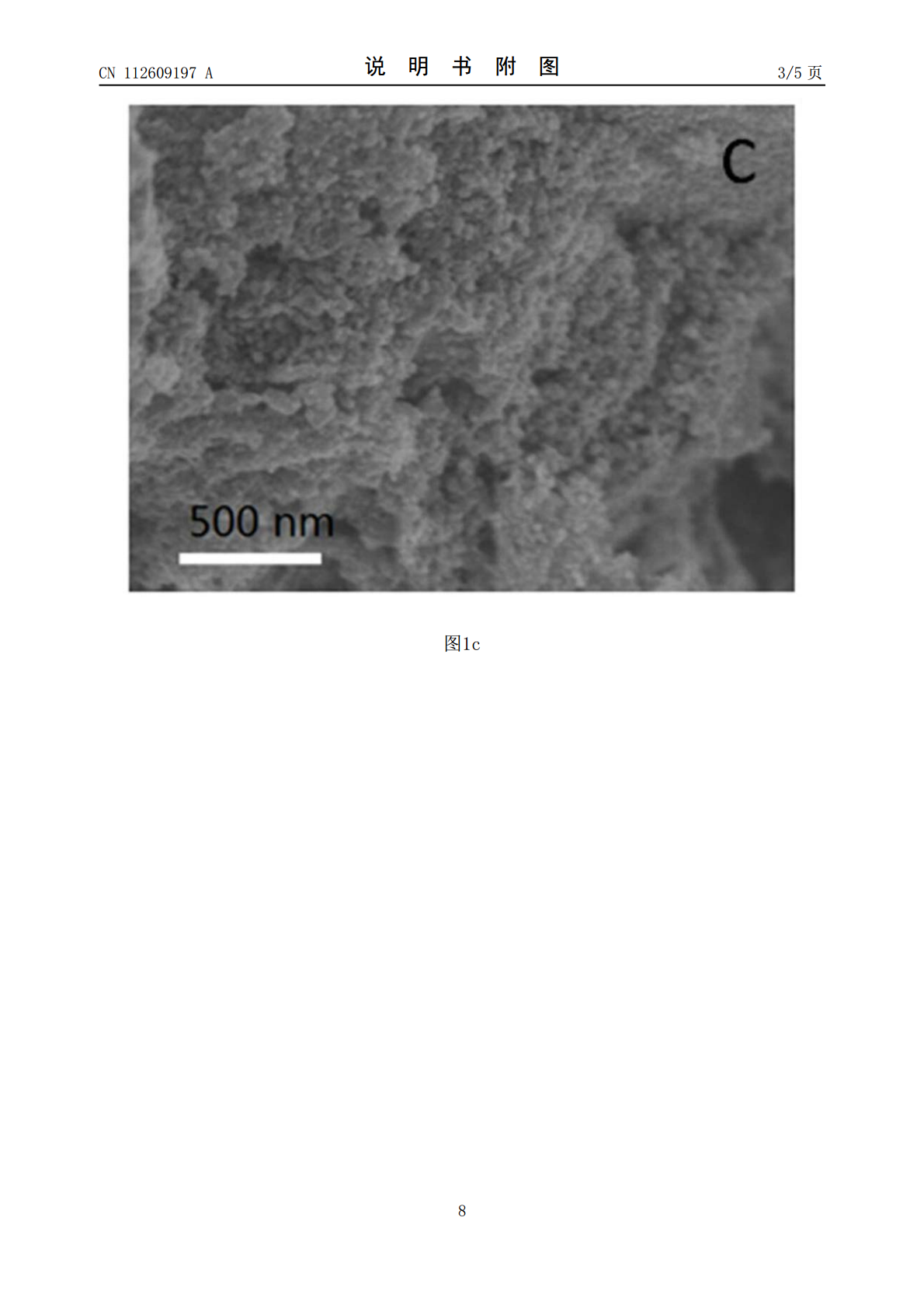

本发明公开一种二维片层碳基碳化钼复合材料的制备方法,包括:(1)、将质量比为1:(0.5~10)的葡萄糖和钼酸铵溶于去离子水中,形成3~67g/L的钼酸铵溶液后,加入2~5倍葡萄糖用量的硼化合物,置于25~100℃下搅拌蒸干,随后转入烘箱中继续干燥得到前驱体;(2)、将前驱体经置于管式炉中,以5℃/min速率升温,在800~900℃的惰性气氛下恒温处理2小时;(3)、高温处理后的样品经过洗涤和干燥处理,得到二维碳基钼的不同碳化物复合材料。本发明制备获得的二维碳基钼的不同碳化物复合材料,制备过程简单,操作方

一种碳基碳化钼复合材料及其制备方法.pdf

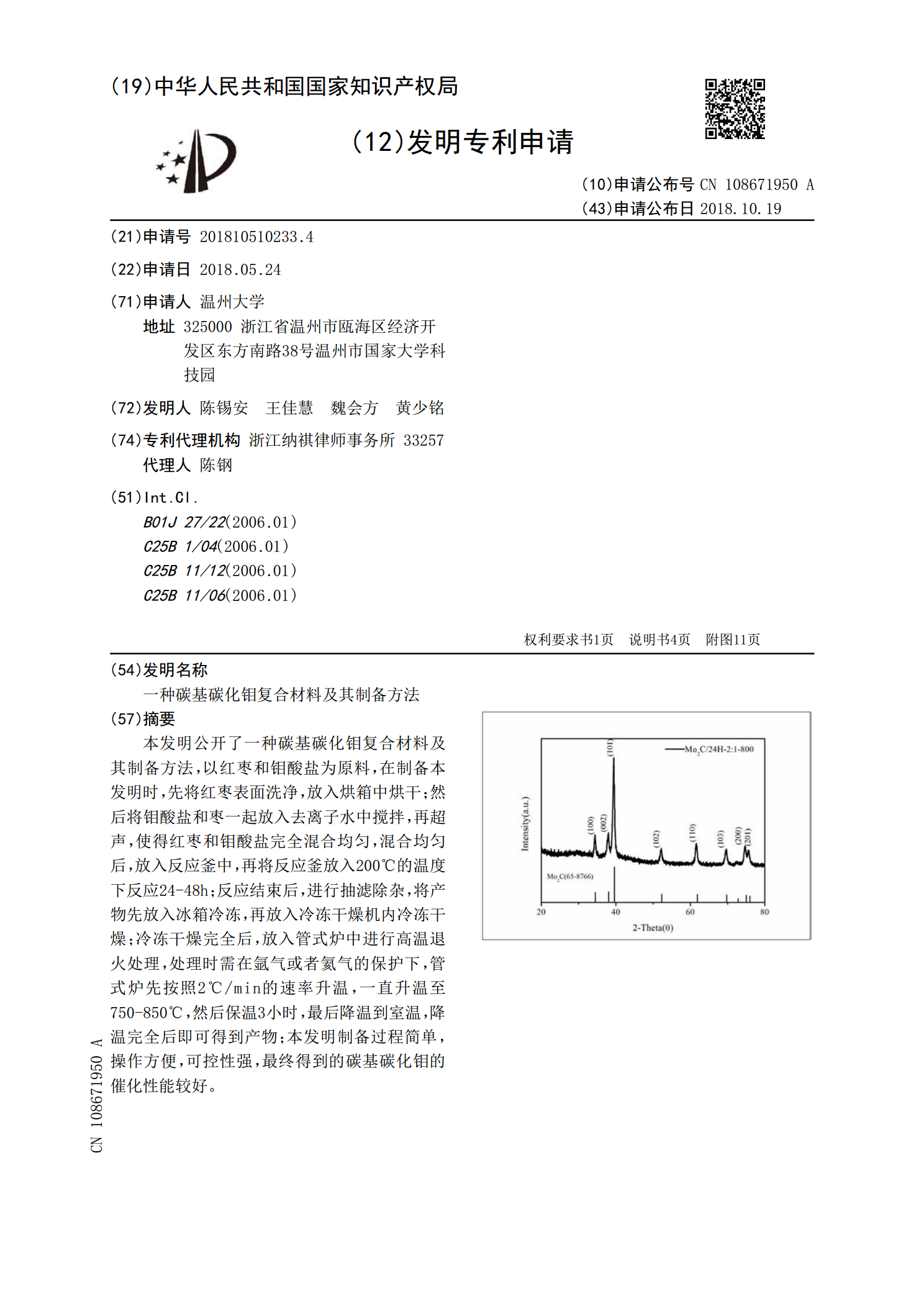

本发明公开了一种碳基碳化钼复合材料及其制备方法,以红枣和钼酸盐为原料,在制备本发明时,先将红枣表面洗净,放入烘箱中烘干;然后将钼酸盐和枣一起放入去离子水中搅拌,再超声,使得红枣和钼酸盐完全混合均匀,混合均匀后,放入反应釜中,再将反应釜放入200℃的温度下反应24‑48h;反应结束后,进行抽滤除杂,将产物先放入冰箱冷冻,再放入冷冻干燥机内冷冻干燥;冷冻干燥完全后,放入管式炉中进行高温退火处理,处理时需在氩气或者氦气的保护下,管式炉先按照2℃/min的速率升温,一直升温至750‑850℃,然后保温3小时,最后

一种氮掺杂二维碳基碳化钼纳米材料的制备方法.pdf

本发明公开了一种氮掺杂二维碳基碳化钼纳米材料的制备方法,包括如下步骤:步骤1、将生物质和钼酸铵分别溶于去离子水中,搅拌均匀,形成50~100g/L的钼酸铵和生物质混合溶液,然后经过干燥,得到含钼前驱体;步骤2、将前驱体置于管式炉中,以5℃/min速率升温,在750~850℃的惰性气氛下恒温处理,得到氮掺杂二维碳基碳化钼纳米片复合材料。本发明通过利用枣粉调控氮掺杂量和复合材料的微观结构,合成了氮掺杂二维碳基碳化钼纳米片复合材料,在电化学析氢反应中表现出良好的催化活性,并且合成方法简单,为碳化钼的具体制备和应

一种碳化钼-钼复合材料的制备方法.pdf

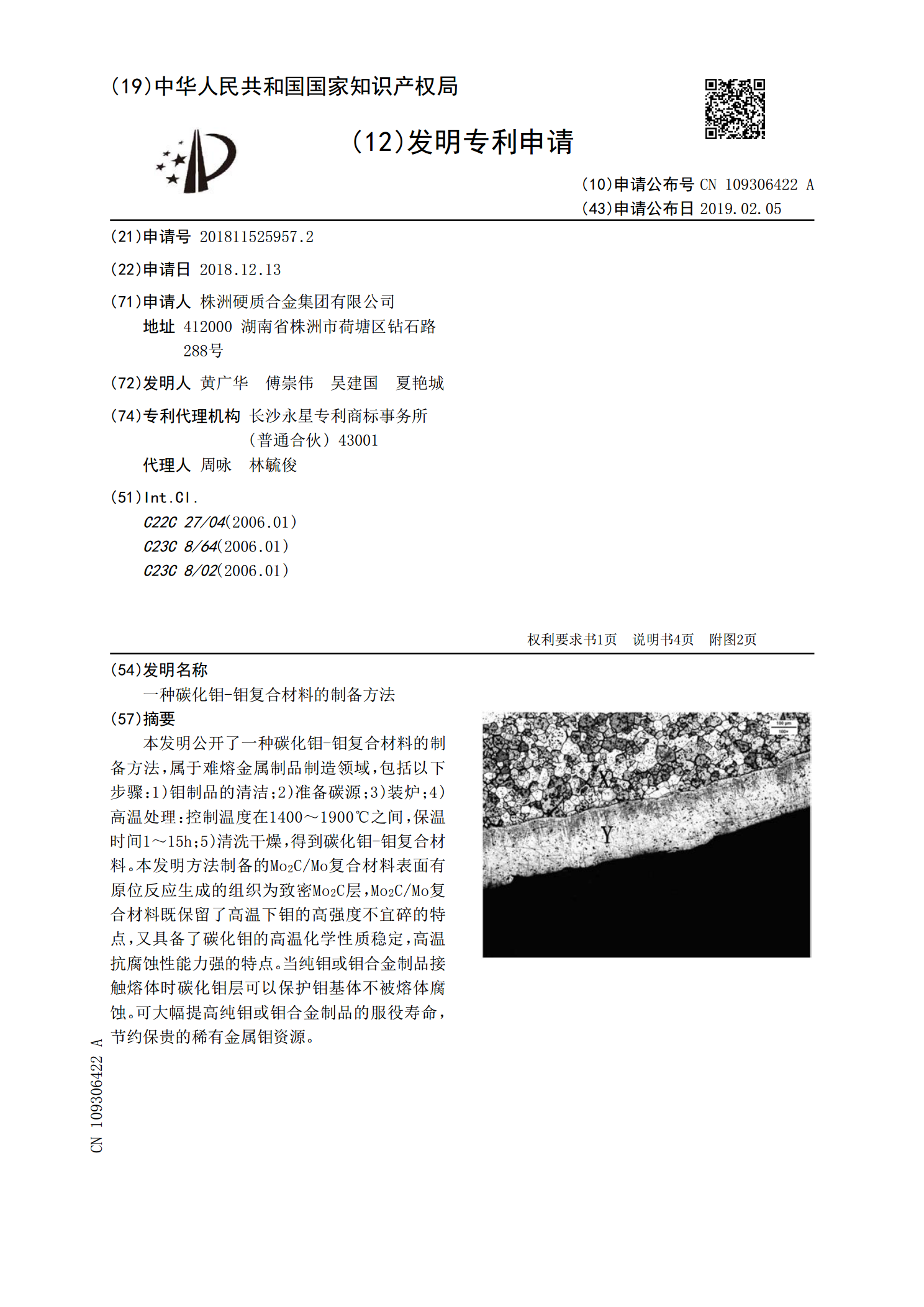

本发明公开了一种碳化钼‑钼复合材料的制备方法,属于难熔金属制品制造领域,包括以下步骤:1)钼制品的清洁;2)准备碳源;3)装炉;4)高温处理:控制温度在1400~1900℃之间,保温时间1~15h;5)清洗干燥,得到碳化钼‑钼复合材料。本发明方法制备的Mo

一种二维超薄氮掺杂碳化钼纳米片的制备方法.pdf

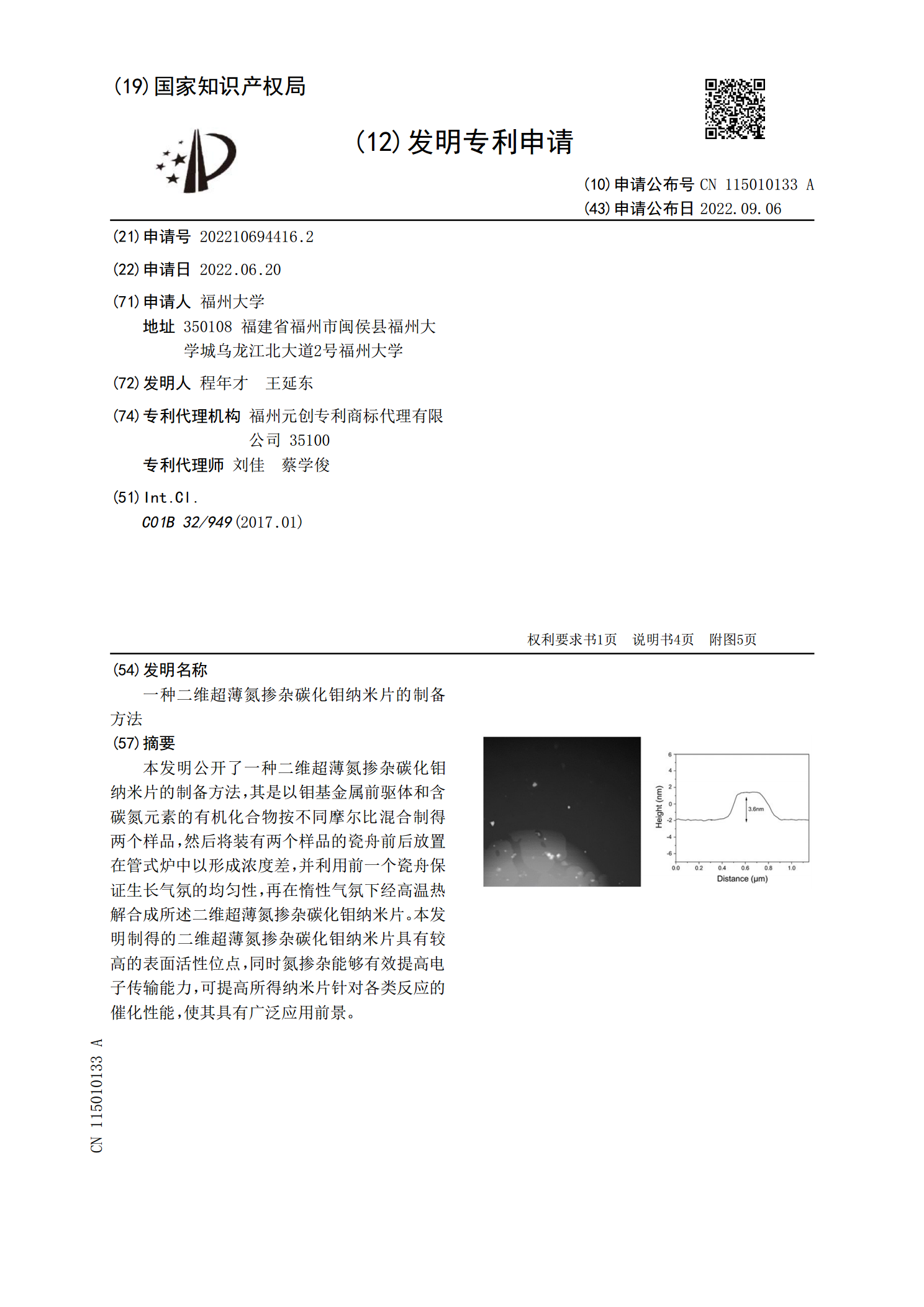

本发明公开了一种二维超薄氮掺杂碳化钼纳米片的制备方法,其是以钼基金属前驱体和含碳氮元素的有机化合物按不同摩尔比混合制得两个样品,然后将装有两个样品的瓷舟前后放置在管式炉中以形成浓度差,并利用前一个瓷舟保证生长气氛的均匀性,再在惰性气氛下经高温热解合成所述二维超薄氮掺杂碳化钼纳米片。本发明制得的二维超薄氮掺杂碳化钼纳米片具有较高的表面活性位点,同时氮掺杂能够有效提高电子传输能力,可提高所得纳米片针对各类反应的催化性能,使其具有广泛应用前景。