一种超薄壁陶瓷管坯成型方法.pdf

文宣****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超薄壁陶瓷管坯成型方法.pdf

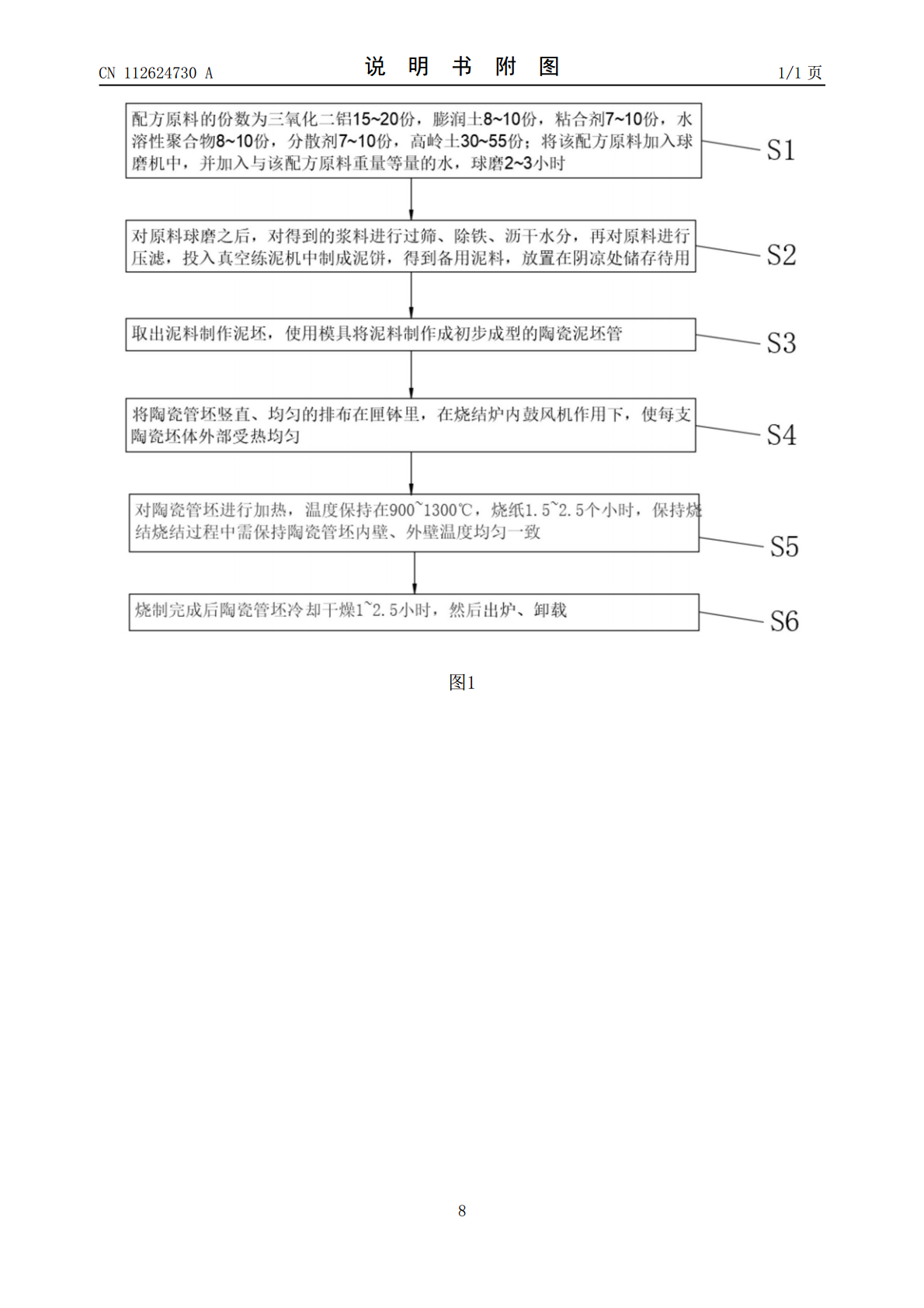

本发明公开了一种超薄壁陶瓷管坯成型方法,包括以下步骤:S1、配方原料的份数为三氧化二铝15~20份,膨润土8~10份,粘合剂7~10份,水溶性聚合物8~10份,分散剂7~10份,高岭土30~55份;将该配方原料加入球磨机中,并加入与该配方原料重量等量的水,球磨2~3小时;对原料进行压滤,投入真空练泥机中制成泥饼,得到备用泥料,放置在阴凉处储存待用,使用此方式得到精细度和粘接强度较高的泥料,有利于陶瓷管坯的成型;在烧结时,将陶瓷管坯竖直、均匀的排布在匣钵里,通过烧结炉内鼓风机,使每支陶瓷坯体外部受热均匀,使

超塑成型陶瓷薄壁制品的制造方法.pdf

超塑成型陶瓷薄壁制品的制造方法,它涉及一种薄壁制品的制造方法。本发明解决了现有陶瓷薄壁制品的方法既要有压边力,又要有外部气源向模具中充气完成胀形,气体密封困难的问题。本方法如下:一、制备气囊;二、制备工件;三、将工件放入真空热压烧结炉中,经过两次保温后冷却至室温,脱模,去除气囊,即得超塑成型陶瓷薄壁制品。本发明的方法既不需要压边力,也不用向真空热压烧结炉内的模具中通气,密封在气囊内的气化剂膨胀后陶瓷材料可以一次形成整体零件,且超塑成形状态材料的成形性好,可实现净成形。?

面曝光成型薄壁陶瓷BASE管的新型制造方法研究.docx

面曝光成型薄壁陶瓷BASE管的新型制造方法研究摘要本文研究了一种面曝光成型薄壁陶瓷BASE管的新型制造方法。通过使用面曝光成型技术,结合粉末注射成型和加压烧结工艺,成功实现了制备薄壁陶瓷BASE管的目标。文章对该制造方法的工艺流程、工艺参数的优化以及成型管的性能进行了详细的分析和研究。关键词:面曝光成型;薄壁陶瓷BASE管;粉末注射成型;加压烧结引言薄壁陶瓷BASE管是一种在电子元件制造领域具有重要应用的材料。传统的制备方法主要是通过注射成型和烧结工艺来制备。然而,由于注射成型的限制和烧结过程中的热应力问

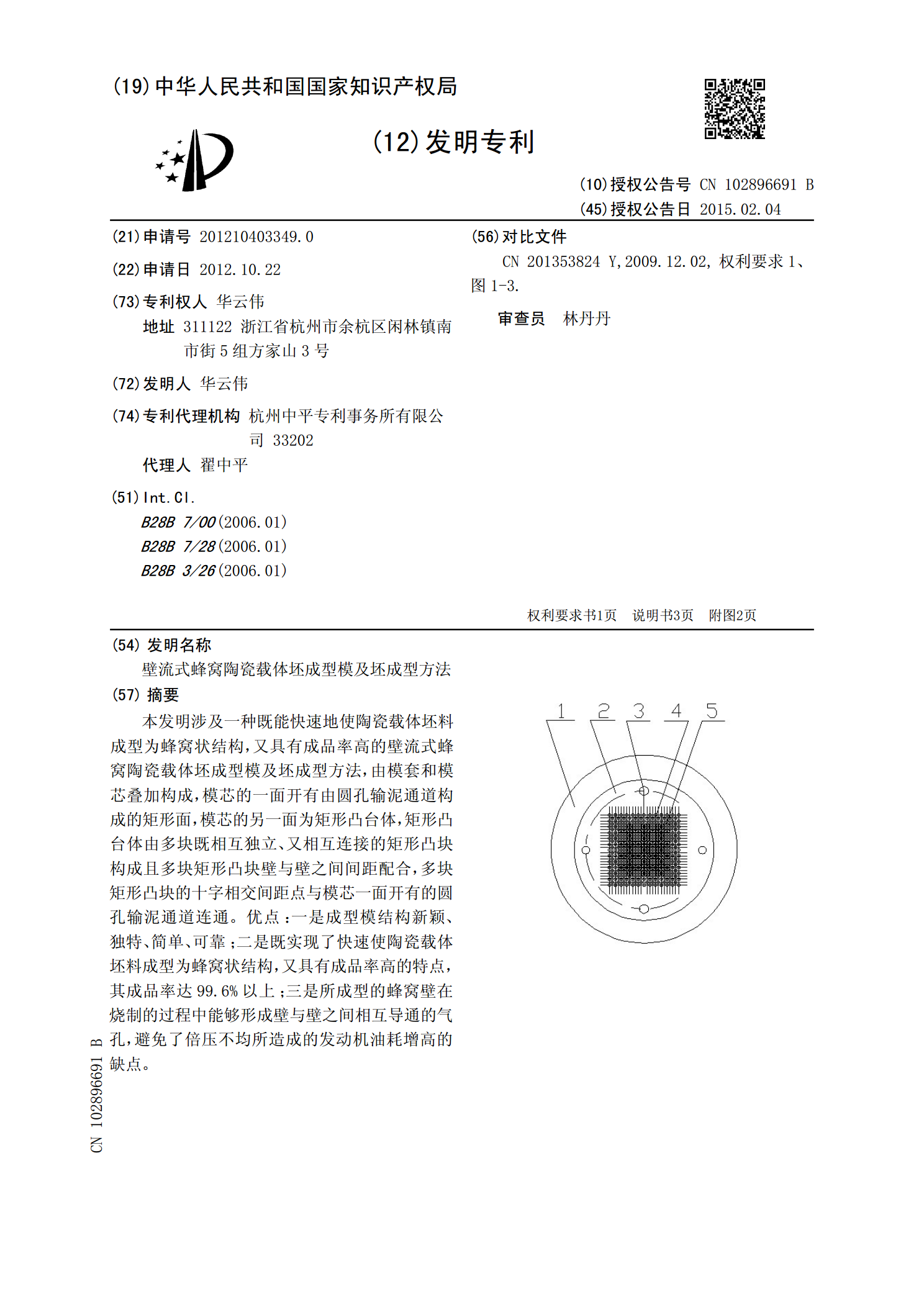

壁流式蜂窝陶瓷载体坯成型模及坯成型方法.pdf

本发明涉及一种既能快速地使陶瓷载体坯料成型为蜂窝状结构,又具有成品率高的壁流式蜂窝陶瓷载体坯成型模及坯成型方法,由模套和模芯叠加构成,模芯的一面开有由圆孔输泥通道构成的矩形面,模芯的另一面为矩形凸台体,矩形凸台体由多块既相互独立、又相互连接的矩形凸块构成且多块矩形凸块壁与壁之间间距配合,多块矩形凸块的十字相交间距点与模芯一面开有的圆孔输泥通道连通。优点:一是成型模结构新颖、独特、简单、可靠;二是既实现了快速使陶瓷载体坯料成型为蜂窝状结构,又具有成品率高的特点,其成品率达99.6%以上;三是所成型的蜂窝壁在

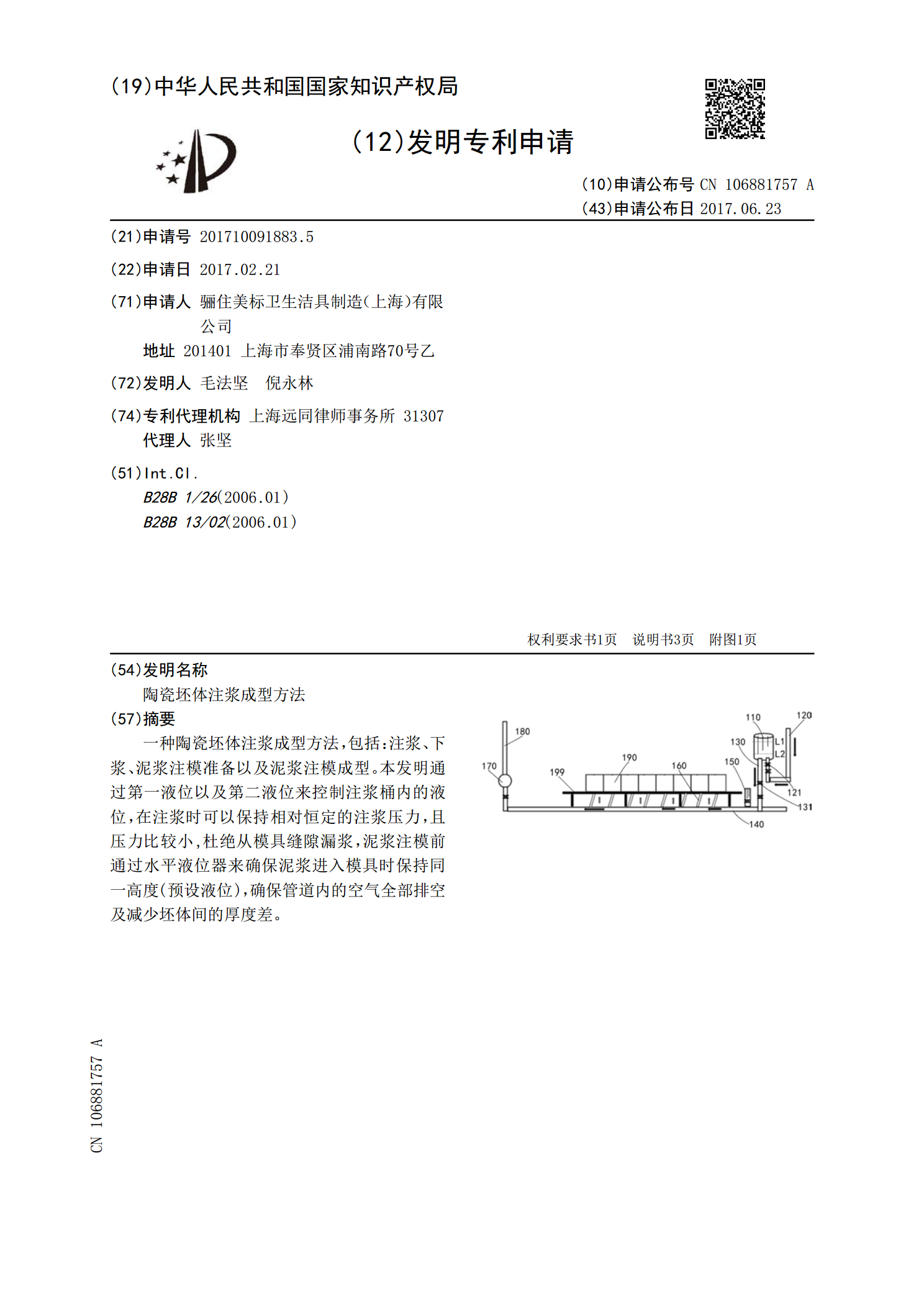

陶瓷坯体注浆成型方法.pdf

一种陶瓷坯体注浆成型方法,包括:注浆、下浆、泥浆注模准备以及泥浆注模成型。本发明通过第一液位以及第二液位来控制注浆桶内的液位,在注浆时可以保持相对恒定的注浆压力,且压力比较小,杜绝从模具缝隙漏浆,泥浆注模前通过水平液位器来确保泥浆进入模具时保持同一高度(预设液位),确保管道内的空气全部排空及减少坯体间的厚度差。