高温窑炉用耐火材料及其制备方法.pdf

星菱****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高温窑炉用耐火材料及其制备方法.pdf

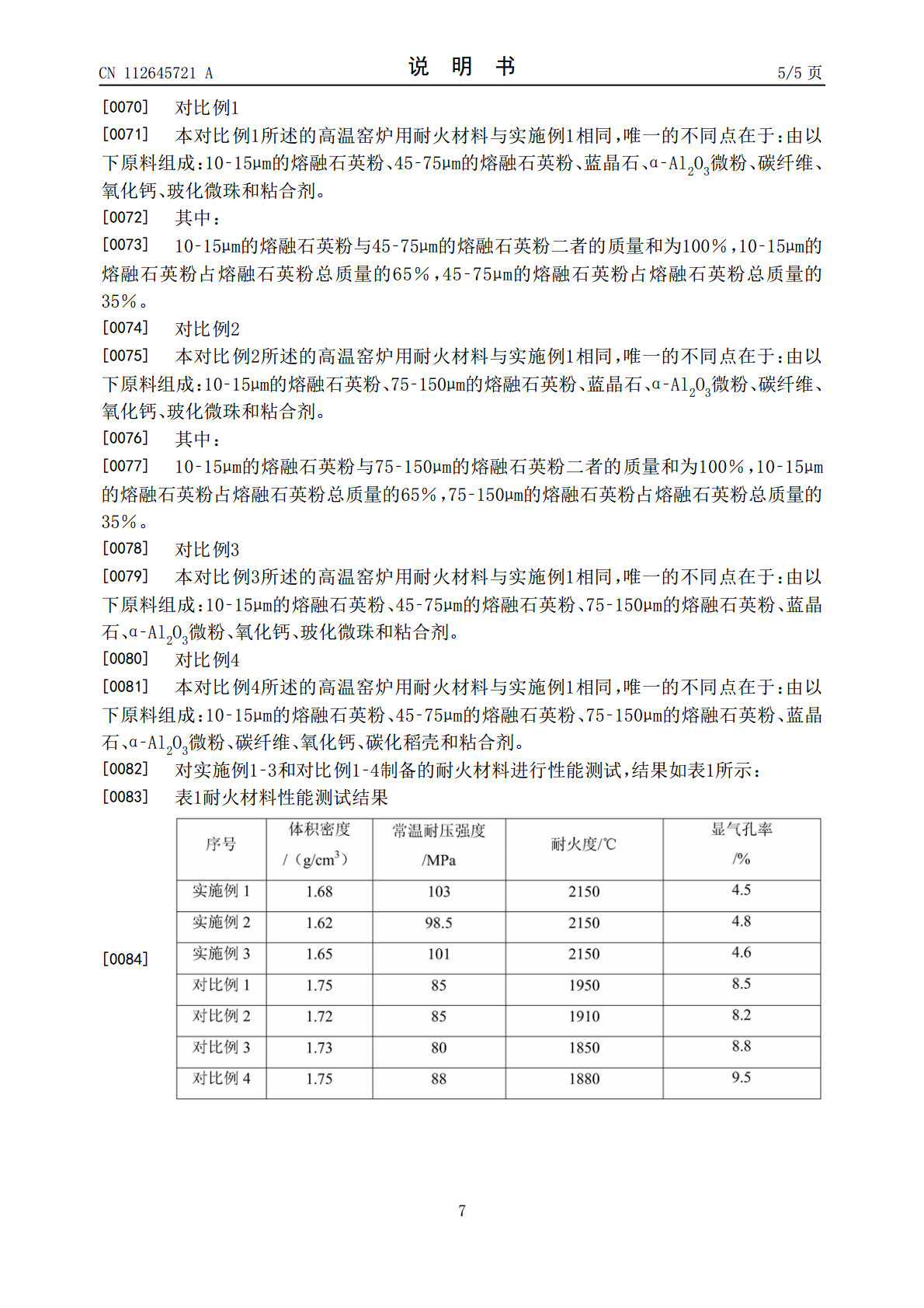

本发明属于新型复合材料技术领域,具体的涉及一种高温窑炉用耐火材料及其制备方法。所述的耐火材料由以下原料组成:10‑15μm的熔融石英粉、45‑75μm的熔融石英粉、75‑150μm的熔融石英粉、蓝晶石、α‑Al

一种窑炉内壁用高温耐火材料及其制备方法.pdf

本发明公开了一种窑炉内壁用高温耐火材料,包括如下重量份原料:高铝料20‑40份、特级高岭土12‑25份、粘结剂5‑12份、外加剂2‑8份、刚玉细粉10‑15份、锆英砂8‑15份、二氧化锆5‑15份、二氧化铬5‑15份。其中高铝料为特级或者一级铝钒土,包括粗、细骨料及细粉和超细粉。本发明还提供了一种制备上述高温耐火材料的方法。将按照本发明的原料配比和制备方法制备出来的高温耐火材料应用到窑炉内壁上,经实验检测,其在高温下具有良好的稳定性,耐火度均达到了1700℃以上,甚至达到了2000℃完全满足现在市场的需求

一种高温窑炉用镁质耐火材料及其制备方法.pdf

本发明公开了一种高温窑炉用镁质耐火材料及其制备方法。将含铝原料、含稀土原料、表面活性剂、添加剂和含铝溶液混匀,球磨,烘干,成型,热处理,研磨,筛分,得到A物料。将A物料、表面活性剂、添加剂和含铝溶液混匀,球磨,得混合料浆。将含铝原料、含锌原料、含稀土原料、含钛原料和A物料混匀,球磨,成型,还原气氛中热处理;在混合料浆和在含铝溶液中真空浸渍,热处理,研磨,筛分,得到B物料和C物料。将镁砂、A物料、B物料、C物料、含锌原料、镁盐和混合料浆混匀,成型;800~1200℃和1400~1700℃热处理,制得高温窑炉

一种高温窑炉用高铝质耐火材料及其制备方法.pdf

本发明涉及一种高温窑炉用高铝质耐火材料及其制备方法。其技术方案是:将含铝原料、含稀土原料、含锌原料、表面活性剂、添加剂和含铝溶液混合,球磨,得到混合料浆。将所述含铝原料、所述含稀土原料、所述含锌原料、含钛原料和所述含铝溶液混合,压制成型;于还原气氛下热处理,然后于所述混合料浆中真空浸渍后再热处理,破碎,研磨,筛分,得到粒度不同的A物料和B物料。将刚玉、所述A物料、所述B物料、含钛原料和所述混合料浆混合,压制成型;依次于800~1200℃和1400~1700℃进行热处理,制得高温窑炉用高铝质耐火材料。本发明

一种高温窑炉用镁橄榄石质耐火材料及其制备方法.pdf

一种高温窑炉用镁橄榄石质耐火材料及其制备方法。其技术方案是:将含硅原料、镁盐、含锌原料和铁粉混合,压制成型,还原气氛下热处理,研磨,筛分,得到A物料。将A物料、硼酸、表面活性剂、增稠剂和添加剂混合,加水,球磨,得到混合料浆。将镁砂细粉、含硅原料、镁盐和A物料混合,压制成型;热处理,真空浸渍,再热处理,研磨,筛分,得到B物料和C物料。将镁砂颗粒、镁砂细粉、含硅原料、B物料、C物料和A物料混合,压制成型,热处理,即得高温窑炉用镁橄榄石质耐火材料。本发明原料来源广泛,生产成本低;所制备的高温窑炉用镁橄榄石质耐火