一种锌渣回收利用方法.pdf

雨巷****彦峰

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种锌渣中锌回收利用方法.pdf

本发明提供了一种锌渣中锌回收利用方法,包括以下步骤:S1.取锌渣,常温条件下向锌渣中加入浓度为400‑500g/L的硫酸溶液,搅拌5‑60min后,过滤;S2.取过滤液,静置5‑60min后,再次过滤,得到高浓度的硫酸锌溶液。利用硫酸溶解锌渣后,除去溶液中的大量铁离子,得到高浓度的硫酸锌溶液可供电镀线上的电镀锌直接使用。

一种锌渣回收利用方法.pdf

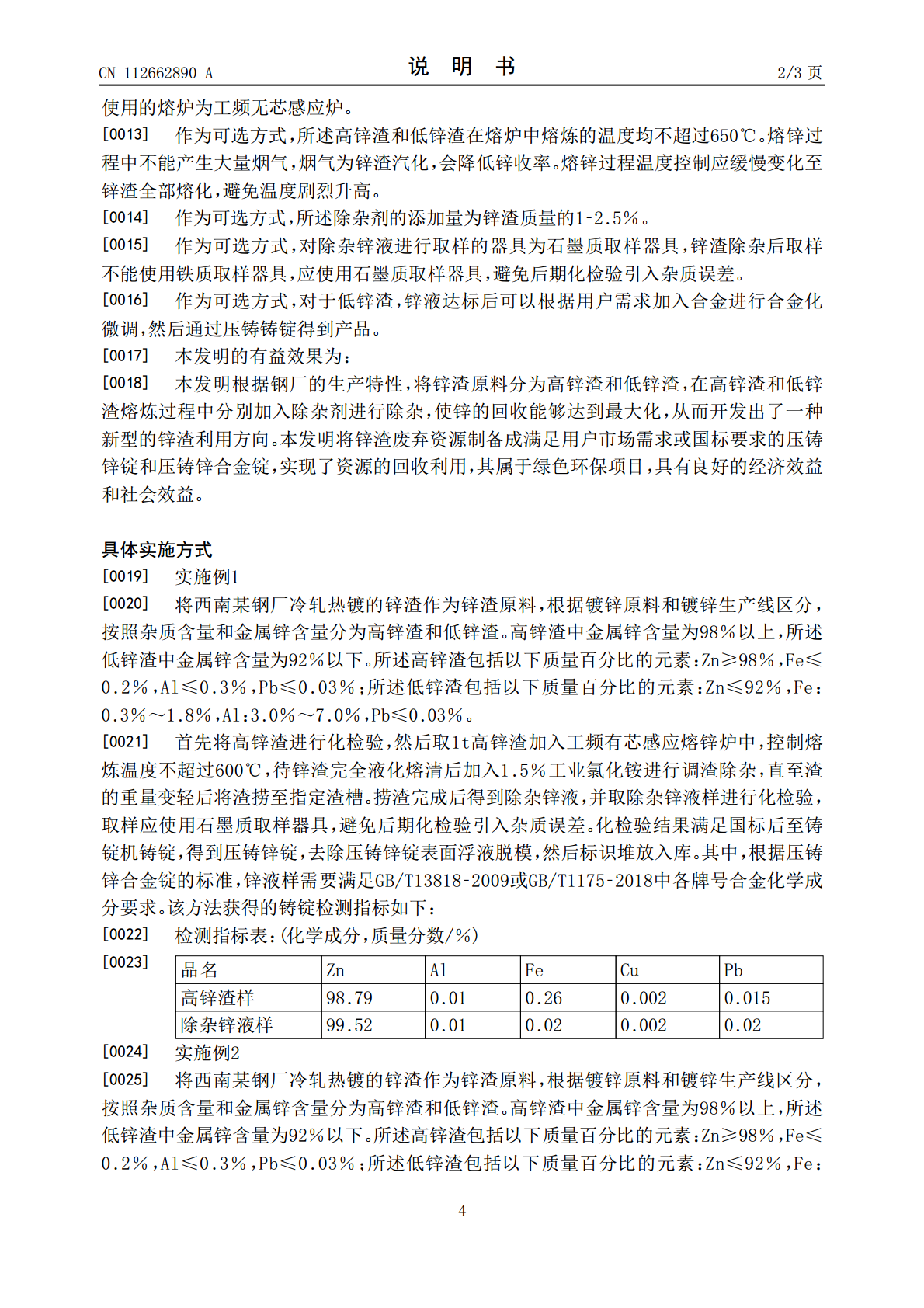

本发明公开了一种锌渣回收利用方法,包括以下步骤:根据锌含量将锌渣分为高锌渣和低锌渣;将高锌渣和低锌渣分别加入两熔炉中熔炼,锌渣熔清后得到锌液,向锌液中加入除杂剂进行调渣,然后进行炒渣,当渣的质量减少后进行捞渣,得到除杂锌液;对除杂锌液进行取样检验,除杂锌液达标后通过压铸铸锭得到产品。本发明将锌渣原料分为高锌渣和低锌渣,在高锌渣和低锌渣熔炼过程中分别加入除杂剂进行除杂,使锌的回收能够达到最大化,从而开发出了一种新型的锌渣利用方向。本发明将锌渣废弃资源制备成满足用户市场需求或国标要求的压铸锌锭和压铸锌合金锭产

浸锌渣综合回收利用研究.doc

浸锌渣综合回收利用研究凡口铅锌矿矿石除富含Pb、Zn、Ag、S外,还富含稀散金属资源锗(Ge)、镓(Ga),具有很高的回收价值。论文介绍了锌浸出渣处理的工艺原理、特点及其现状与发展,在此基础上,结合凡口浸锌渣的特性,提出了综合回收利用浸锌渣的新工艺。该工艺由两部分构成:第一步,采用还原焙烧—磁选工艺从渣中分离有价元素;采用高酸浸出—铁粉还原浸出—富集—萃取法分离回收有价元素镓和锗。研究了浸锌渣还原焙烧分选综合回收有价元素的工艺。研究结果表明:当还原温度为1100℃、还原时间为150min时,还原焙烧渣中铁

一种回收高酸浸锌渣中锌的方法.pdf

本发明公开了一种回收高酸浸锌渣中锌的方法,本发明将高酸浸锌渣进行磨矿,并将磨矿后矿浆进行固液分离后,滤渣进入浮选槽,加入选矿药剂后,经过一粗四精一扫的作业后得到锌精矿,固液分离后的滤液经过净化‑萃取‑反萃‑电积流程后得到锌锭,本发明提高了湿法炼锌过程中锌的回收率,达到了高酸浸锌渣中锌回收利用的目的,减少锌资源的浪费,最大程度地利用了二次资源,提高了经济效益,全过程投资低,工艺简单,无废水排放,无污染,对环境友好。

一种锌冶炼阴极铝板刷板铝粉渣的回收利用方法.pdf

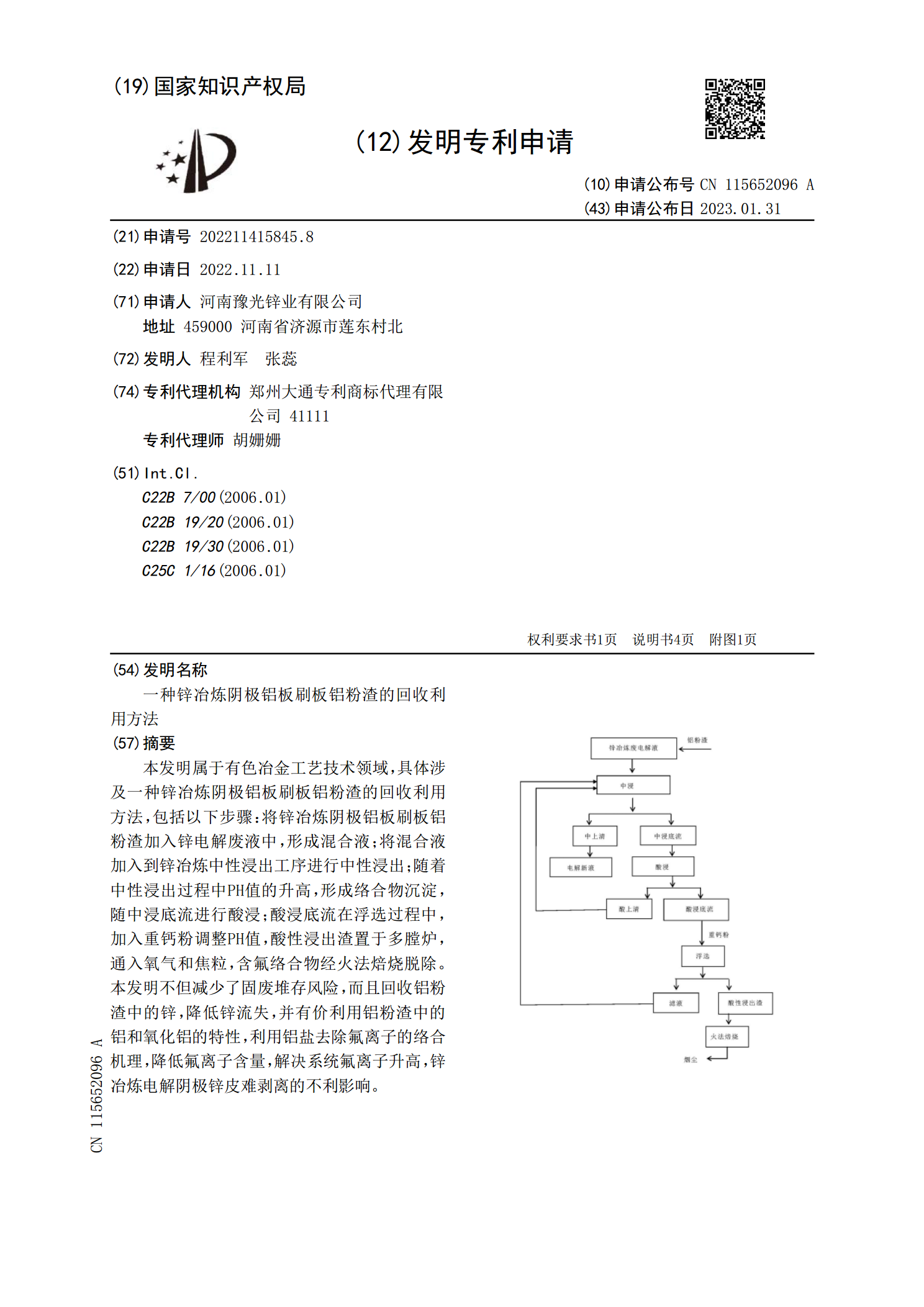

本发明属于有色冶金工艺技术领域,具体涉及一种锌冶炼阴极铝板刷板铝粉渣的回收利用方法,包括以下步骤:将锌冶炼阴极铝板刷板铝粉渣加入锌电解废液中,形成混合液;将混合液加入到锌冶炼中性浸出工序进行中性浸出;随着中性浸出过程中PH值的升高,形成络合物沉淀,随中浸底流进行酸浸;酸浸底流在浮选过程中,加入重钙粉调整PH值,酸性浸出渣置于多膛炉,通入氧气和焦粒,含氟络合物经火法焙烧脱除。本发明不但减少了固废堆存风险,而且回收铝粉渣中的锌,降低锌流失,并有价利用铝粉渣中的铝和氧化铝的特性,利用铝盐去除氟离子的络合机理,降