一种废硫酸液氧裂解系统及裂解方法.pdf

甲申****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种废硫酸液氧裂解系统及裂解方法.pdf

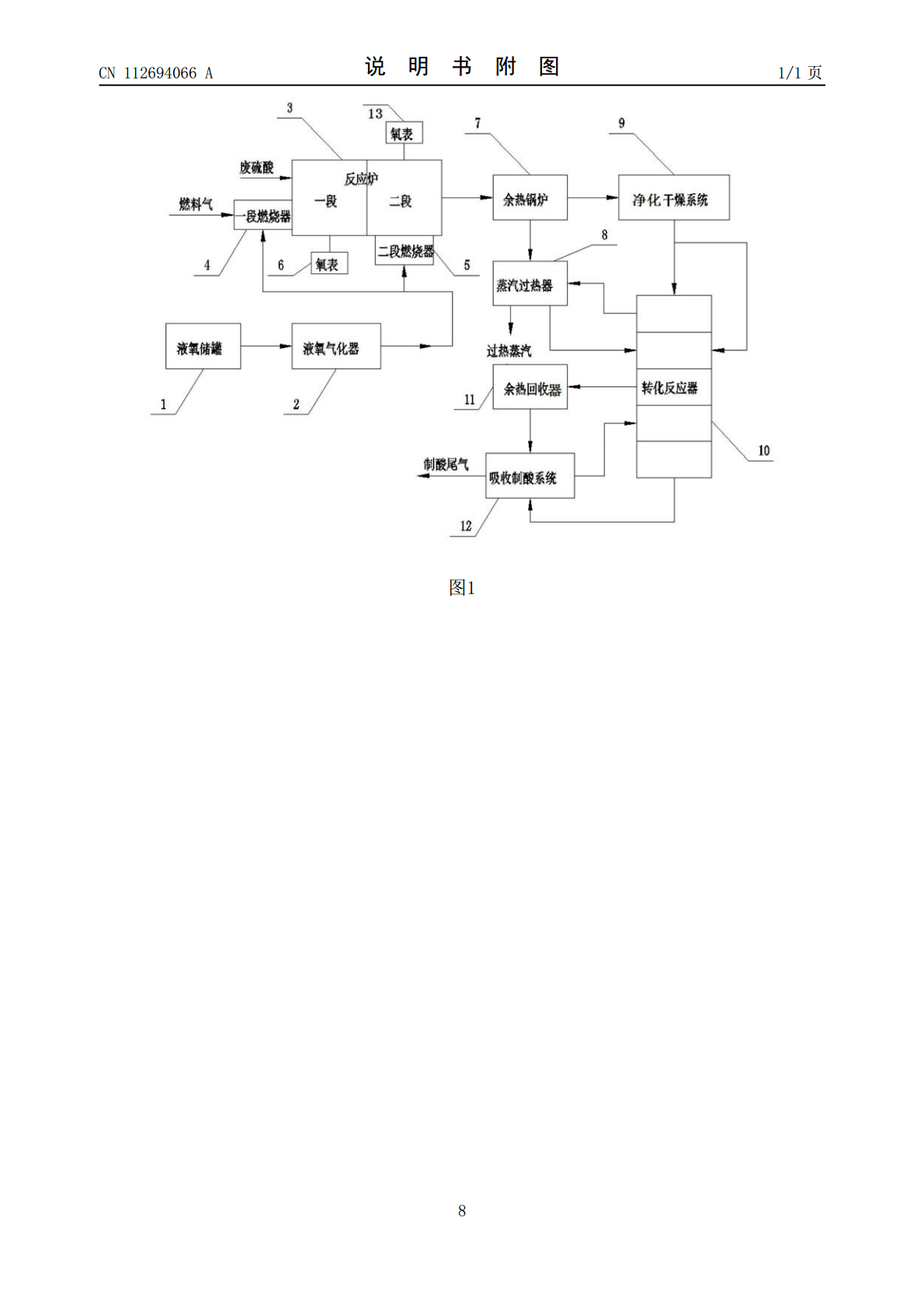

一种废硫酸液氧裂解系统及裂解方法。本发明涉及一种液氧储罐(1),其出口端与液氧汽化器(2)的入口端连接,液氧汽化器(2)的出口端与减压器的入口端连接,减压器的出口端分别与一段燃烧器(4)和二段燃烧器(5)的入口端连接,一段燃烧器(4)的出口端与反应炉(3)中的一段反应区的入口端连接,二段燃烧器(5)的出口端与反应炉(3)中的二段反应区的入口端连接,一段反应区设有第一氧表(6),二段反应区设有第二氧表(13)。采用氧气燃烧裂解大大减少了燃料气的使用量和裂解设备规模。同等规模废硫酸催化剂处理装置采用纯氧燃烧和

用于废硫酸裂解烟气的清洁系统及方法.pdf

本发明涉及一种用于废硫酸裂解烟气的清洁系统及方法,所述系统包括如下部件:焚烧炉(14)、预净化器(15)、余热锅炉(16)和吹扫气加热器(17),所述焚烧炉(14)与所述预净化器(15)连接,所述余热锅炉(16)和所述吹扫气加热器(17)分别与所述预净化器(15)连接;所述预净化器(15)包括壳体(1),所述壳体(1)内设有过滤网(3)和过滤管(6),所述过滤管(6)位于所述过滤网(3)的下游,所述过滤管(6)通过支撑板(4)固定在壳体(1)内,所述支撑板(4)上设置有小孔。本发明能够对废硫酸裂解烟气进行

一种废硫酸的裂解工艺.pdf

本发明涉及一种改进的废硫酸的裂解工艺,是以废硫酸、空气、提供裂解所需热量的燃料等为原料,使废硫酸在裂解炉中发生裂解反应,生成含二氧化硫、三氧化硫、二氧化碳、水蒸汽、氮气、烟尘等的混合炉气,炉气经换热后进入后续制酸系统制取成品硫酸。废酸裂解工艺具有完整的自动控制系统和保障安全运行的多种连锁手段,所有仪表信号都接入制酸装置的DCS控制系统。本发明在于废酸处理量大、环保、高效和安全稳定。裂解炉内温度在600℃以上,配备的废酸喷枪具有优异的雾化效果,炉气也保证了足够长的停留时间,使得废硫酸裂解率接近100%。

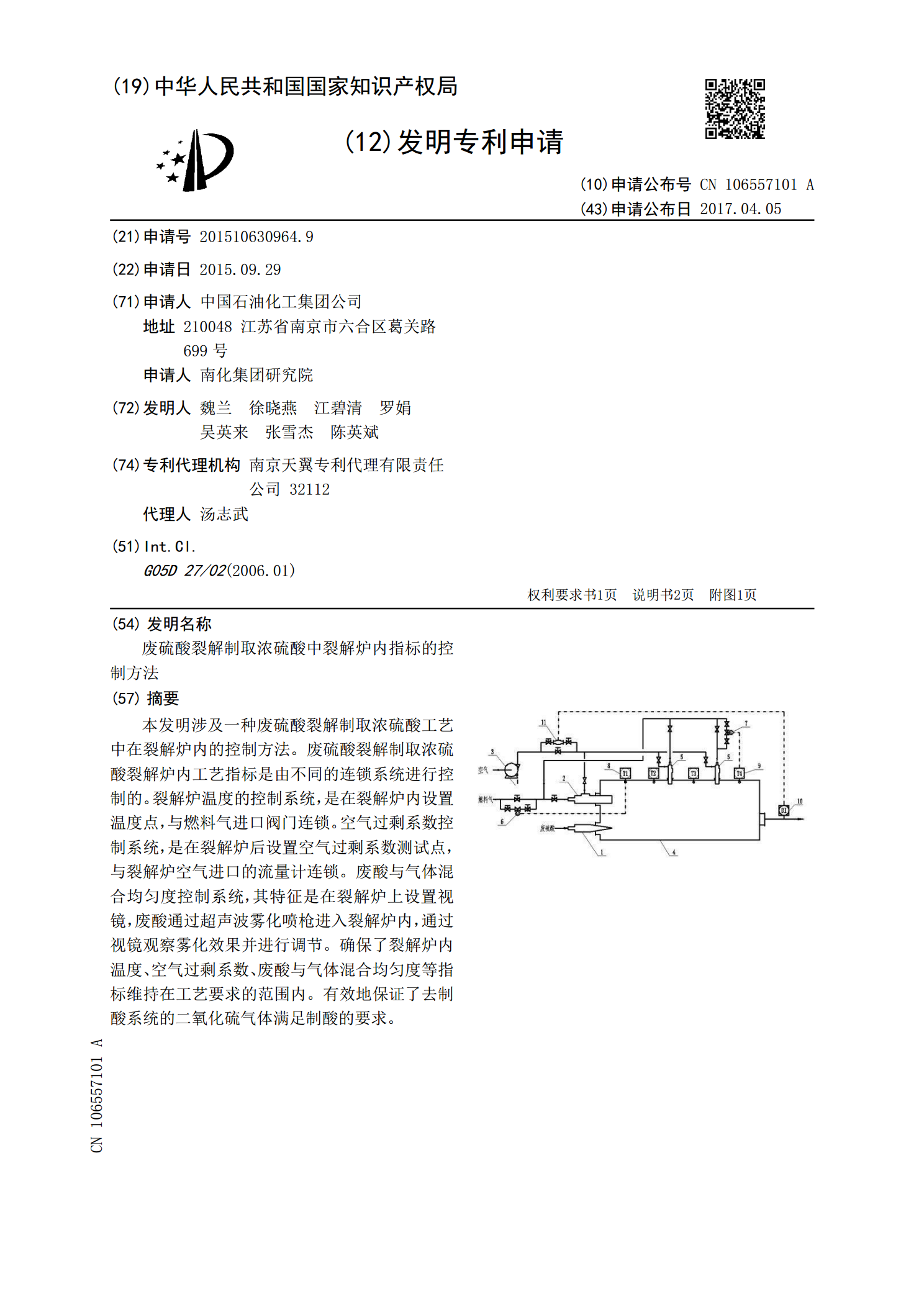

废硫酸裂解制取浓硫酸中裂解炉内指标的控制方法.pdf

本发明涉及一种废硫酸裂解制取浓硫酸工艺中在裂解炉内的控制方法。废硫酸裂解制取浓硫酸裂解炉内工艺指标是由不同的连锁系统进行控制的。裂解炉温度的控制系统,是在裂解炉内设置温度点,与燃料气进口阀门连锁。空气过剩系数控制系统,是在裂解炉后设置空气过剩系数测试点,与裂解炉空气进口的流量计连锁。废酸与气体混合均匀度控制系统,其特征是在裂解炉上设置视镜,废酸通过超声波雾化喷枪进入裂解炉内,通过视镜观察雾化效果并进行调节。确保了裂解炉内温度、空气过剩系数、废酸与气体混合均匀度等指标维持在工艺要求的范围内。有效地保证了去制

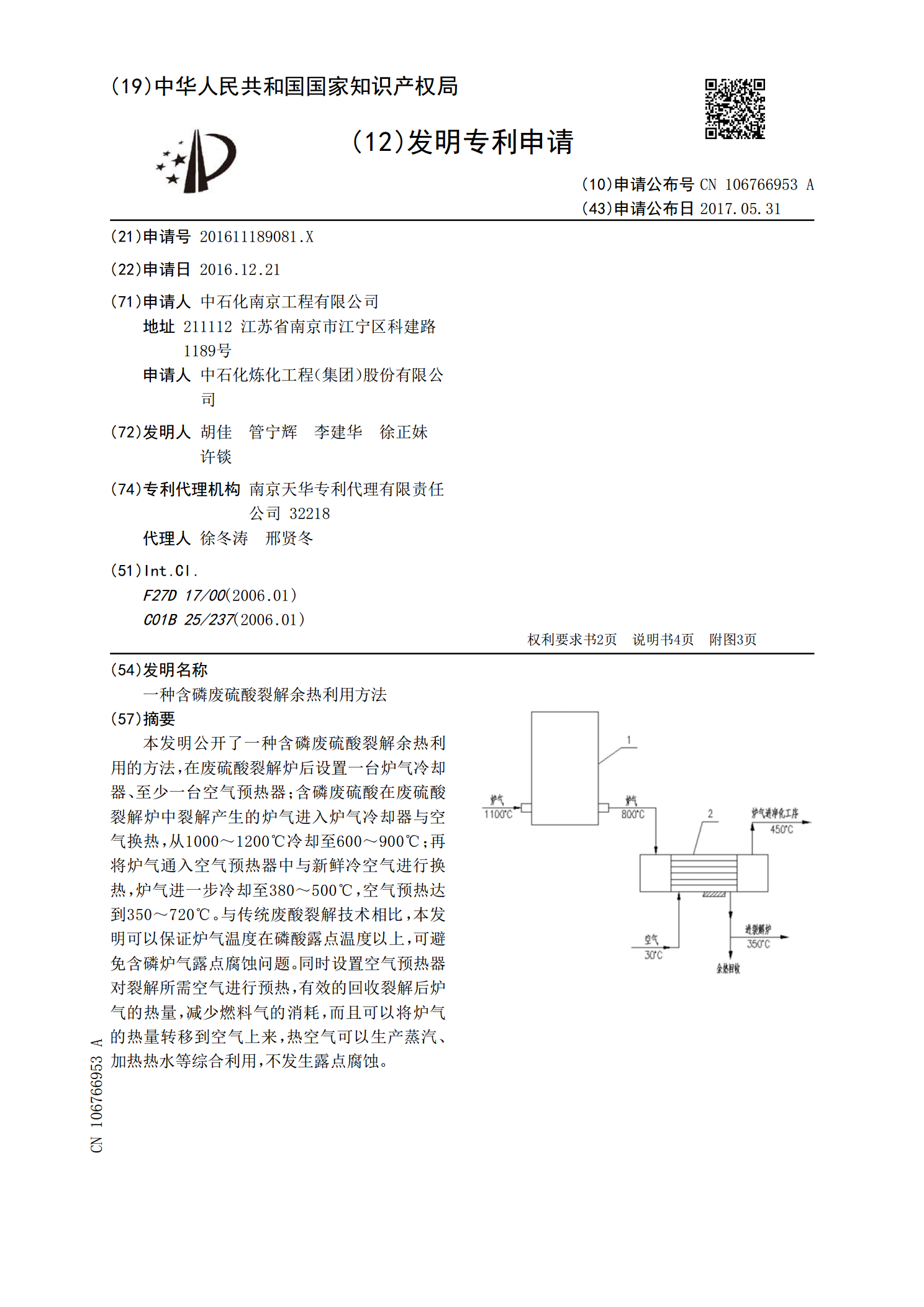

一种含磷废硫酸裂解余热利用方法.pdf

本发明公开了一种含磷废硫酸裂解余热利用的方法,在废硫酸裂解炉后设置一台炉气冷却器、至少一台空气预热器;含磷废硫酸在废硫酸裂解炉中裂解产生的炉气进入炉气冷却器与空气换热,从1000~1200℃冷却至600~900℃;再将炉气通入空气预热器中与新鲜冷空气进行换热,炉气进一步冷却至380~500℃,空气预热达到350~720℃。与传统废酸裂解技术相比,本发明可以保证炉气温度在磷酸露点温度以上,可避免含磷炉气露点腐蚀问题。同时设置空气预热器对裂解所需空气进行预热,有效的回收裂解后炉气的热量,减少燃料气的消耗,而且