一种高纯石墨毡的制备方法及晶硅炉.pdf

秀美****甜v

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高纯石墨毡的制备方法及晶硅炉.pdf

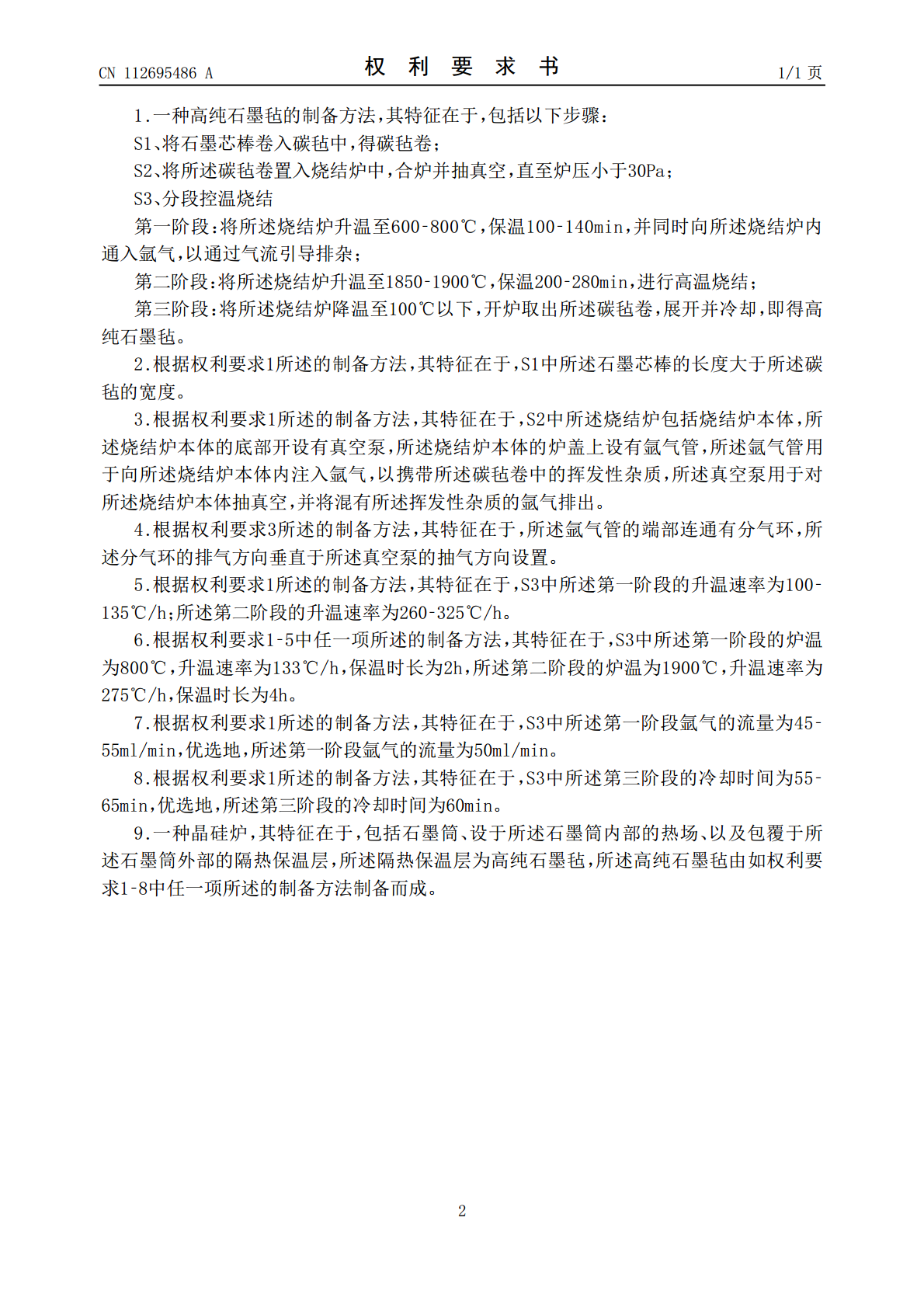

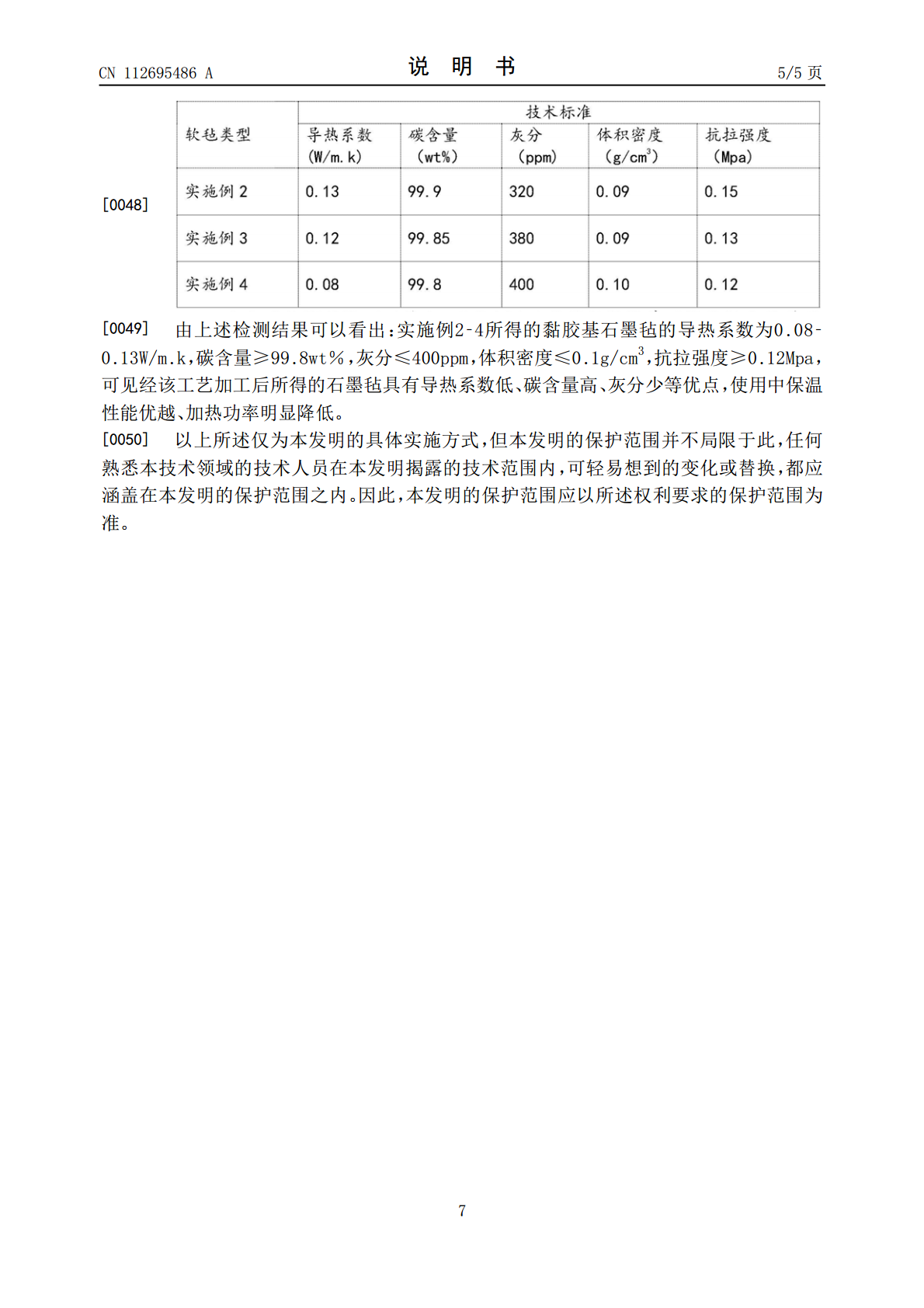

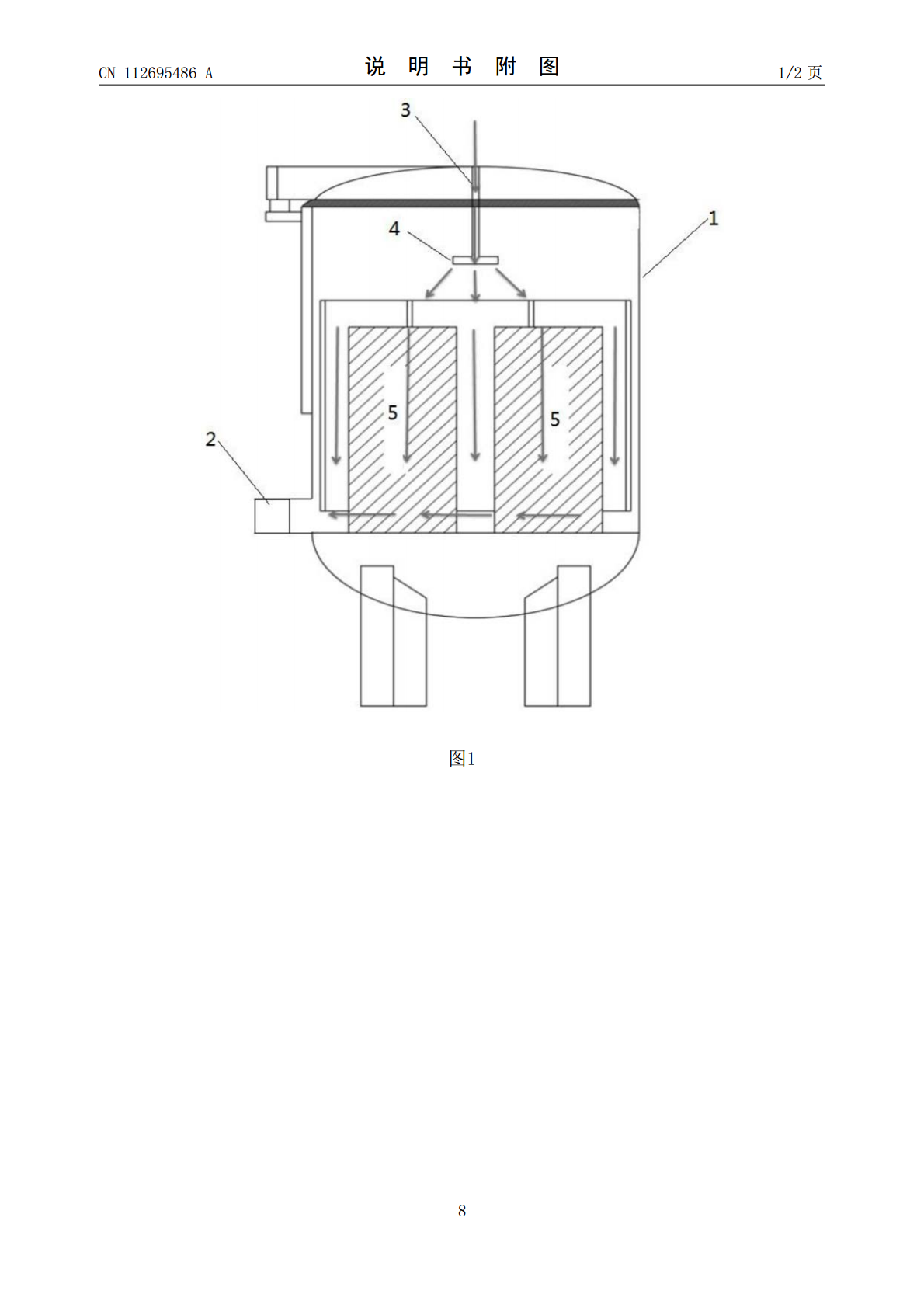

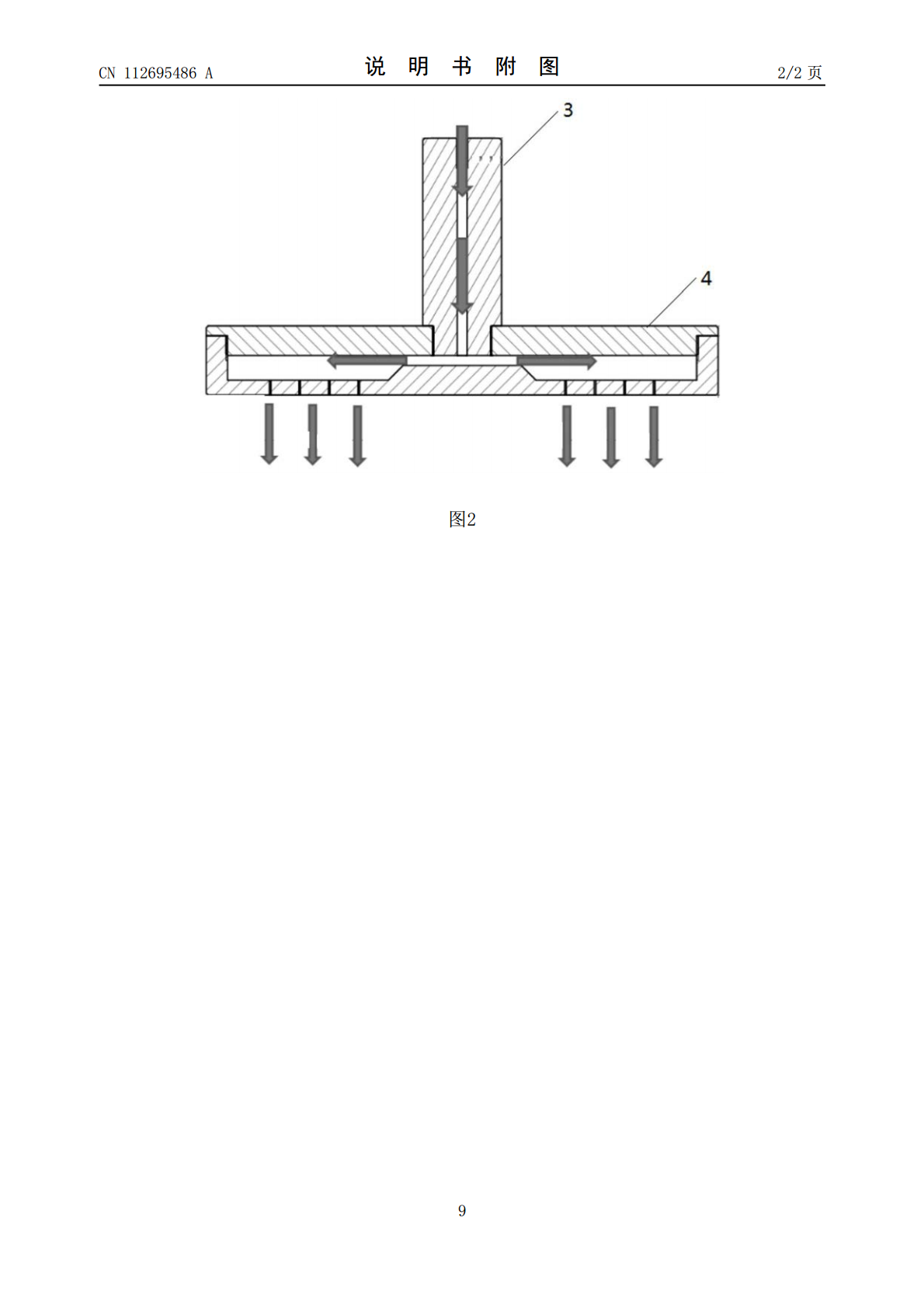

本发明公开一种高纯石墨毡的制备方法及晶硅炉,所述制备方法包括以下步骤:将石墨芯棒卷入碳毡中得碳毡卷;将碳毡卷置入炉压小于30Pa的烧结炉中,进行分段控温烧结;首先升温至600‑800℃,保温100‑140min,并同时向烧结炉内通入氩气;再升温至1850‑1900℃,保温200‑280min;最后将烧结炉降温至100℃以下,取出、展开并冷却,即得高纯石墨毡。所述晶硅炉采用该高纯石墨毡作为隔热保温层。本发明提供的方法烧制出的石墨毡品质稳定,杂质含量低,在单晶热场内(1600℃)使用无挥发物溢出、石墨粉尘最小

一种高纯石墨毡制备方法.pdf

本发明公开了一种高纯石墨毡制备方法,采用立式真空感应炉设备对碳毡或石墨毡实施高温化学提纯,通过物料单元、物料单元集合和单元模块组合结构,在毡体之间合理设置气道,有利于杂质排放、物料快速加热和受热均匀,提高了纯化效果,在高温环境下采用多次真空~微正压循环,有利于清除纯化气体中的氯元素和氟元素杂质。本发明制备的高纯石墨毡或石墨布杂质含量小于5ppm,可以满足半导体行业的要求。

一种高纯半导体单晶炉粘胶基石墨毡及其制备工艺.pdf

本发明公开了一种高纯半导体单晶炉粘胶基石墨毡制备工艺,包括以下步骤:a、根据尺寸要求将针刺毡切割成型后备用;b、将溶剂高纯盐酸、高纯铵和水混合制得高纯水溶液备用,制得的高纯水溶液中溶剂高纯盐酸重量百分比为0%‑25%,高纯铵重量百分比为0%‑30%;c、将针刺毡送入高纯水溶液浸泡;d、将浸泡后的针刺毡烘干,送入预氧炉进行预氧处理;e、在预氧炉内加入氮气,进行碳化处理;f、加入氩气,将碳化处理后的针刺毡在2500°的环境下石墨化,得到高纯半导体单晶炉粘胶基石墨毡。本发明还公开了一种高纯半导体单晶炉粘胶基石墨

保温毡及其制备方法、拉晶炉.pdf

本发明提供了一种保温毡及其制备方法、拉晶炉,属于半导体技术领域。保温毡的制备方法,包括:提供保温毡本体;利用气相沉积工艺在所述保温毡本体表面形成碳基材料保护层。本发明能够增强保温毡表面的抗划伤能力和保护能力,提高保温毡的使用寿命。

一种高纯石墨及其制备方法.pdf

本发明公开了一种高纯石墨及其制备方法,该石墨的制备原料包含:石墨矿粉10%~50%,盐酸溶液38%~80%,NaOH5%~50%,助溶剂1%~10%,余量为去离子水。本发明还提供了该高纯石墨的制备方法,包含:步骤1,按比例称取各原料;步骤2,将浮选石墨矿粉、氢氧化钠、助溶剂、去离子水混合均匀后置于马弗炉中焙烧;步骤3,反应完成后,对产物进行水浸出洗涤,至pH=7为止;步骤4,取盐酸溶液,将所得的水洗矿粉加入到盐酸溶液中,进行酸浸出操作;步骤5,将所得的酸浸出产物进行过滤烘干,得到高纯石墨。本发明进一步提高