一种渣铁替代全量废钢的转炉炼钢方法.pdf

是你****晨呀

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种渣铁替代全量废钢的转炉炼钢方法.pdf

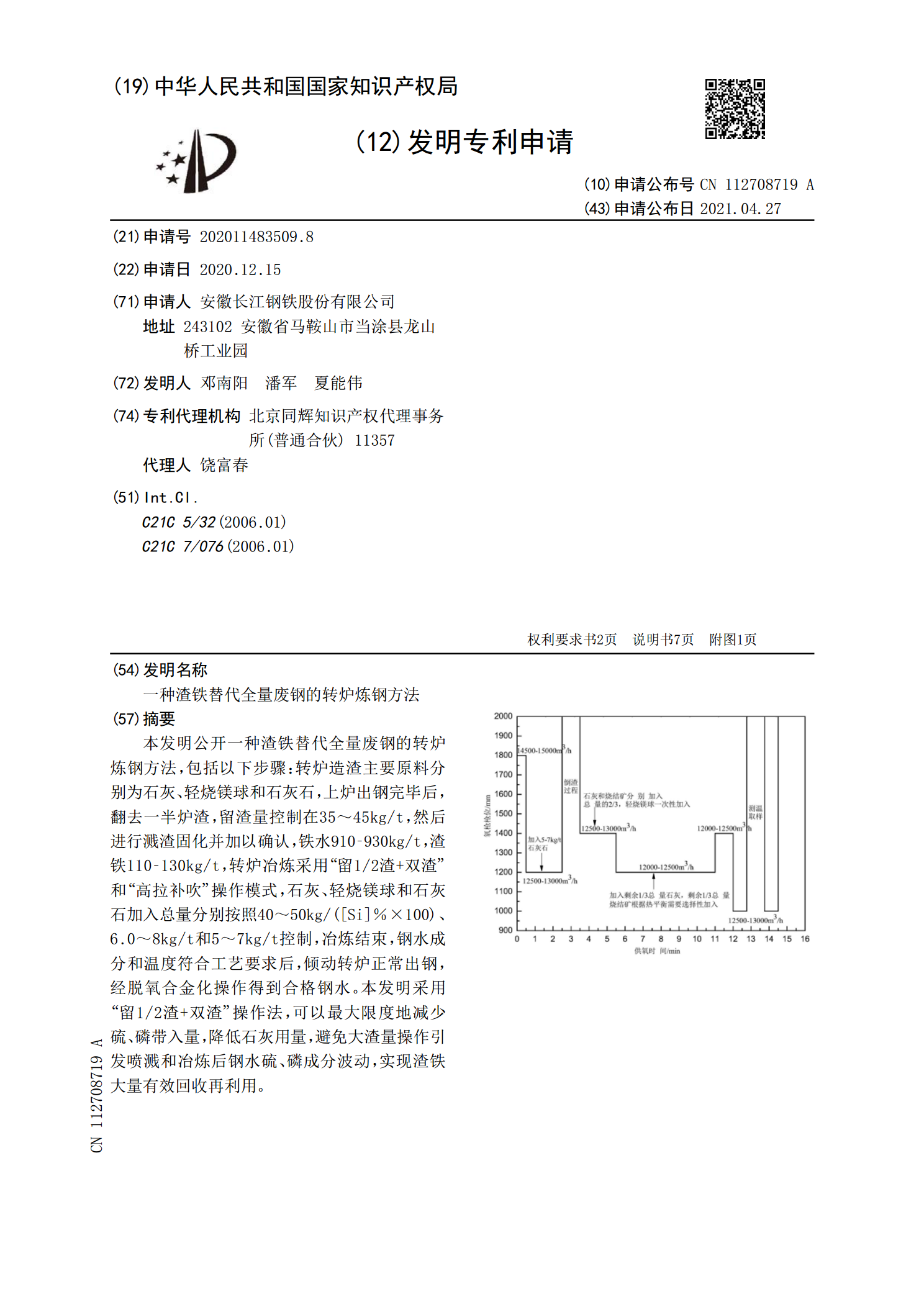

本发明公开一种渣铁替代全量废钢的转炉炼钢方法,包括以下步骤:转炉造渣主要原料分别为石灰、轻烧镁球和石灰石,上炉出钢完毕后,翻去一半炉渣,留渣量控制在35~45kg/t,然后进行溅渣固化并加以确认,铁水910‑930kg/t,渣铁110‑130kg/t,转炉冶炼采用“留1/2渣+双渣”和“高拉补吹”操作模式,石灰、轻烧镁球和石灰石加入总量分别按照40~50kg/([Si]%×100)、6.0~8kg/t和5~7kg/t控制,冶炼结束,钢水成分和温度符合工艺要求后,倾动转炉正常出钢,经脱氧合金化操作得到合格钢

小渣量转炉炼钢方法.pdf

本发明涉及一种小渣量转炉炼钢方法,该方法是按以下步骤进行:a、上炉出钢后保留80%以上的炉渣;b、倾炉,加废钢、兑铁水,摇正炉体;c、降枪供氧,开始吹炼;d、待硅锰氧化结束时起枪倒渣;e、按普通渣料加入总量的48-54%,加料造渣并继续吹炼;f、当吹炼达到终点成分范围时,停止供氧,倒炉取样并测温,快速分析碳、硫和磷含量;g、当成分和温度符合规定要求时,倒炉出钢;h、出钢时进行脱氧合金化处理,同时保留80-100%的炉渣量,准备下一炉钢的吹炼。本发明通过改变传统炼钢造渣工艺,在不增加设备、不增加原料成本和不

一种转炉炼钢预热潮湿废钢的预热兑铁方法.pdf

本发明涉及一种转炉炼钢预热潮湿废钢的预热兑铁方法,属于冶金行业转炉炼钢生产操作技术领域。技术方案是:①首先将潮湿废钢加热转炉熔池内,然后先向炉后摇炉至70~90度,再向炉前摇炉至90~110度,并重复2~3次;②向上述转炉熔池内兑入铁水,兑入铁水的重量为潮湿废钢的两倍,然后重复摇炉,直到潮湿废钢中的水分完全蒸发且转炉炉口火焰正常后再向转炉内兑入铁水,直到满足转炉装入量要求为止。本发明的有益效果是:先利用转炉熔池余热和铁水热量对潮湿废钢进行预热升温,有效地将废钢内水分提前蒸发,再将剩余的铁水兑入转炉内,从而

一种转炉炼钢废钢调温方法.pdf

本发明公开了一种转炉炼钢废钢调温方法,包括以下步骤:(1)、预备废钢块;(2)、测量到达氩站的钢水实际温度和钢水设定温度,按建立的公式计算得到的加入量向氩站加入废钢块;(3)、向氩站中吹气。本发明可使氩站中钢水温度控制在设定温度的±5℃以内,且可使氩站中钢水温度分布均匀,经济效益非常明显。

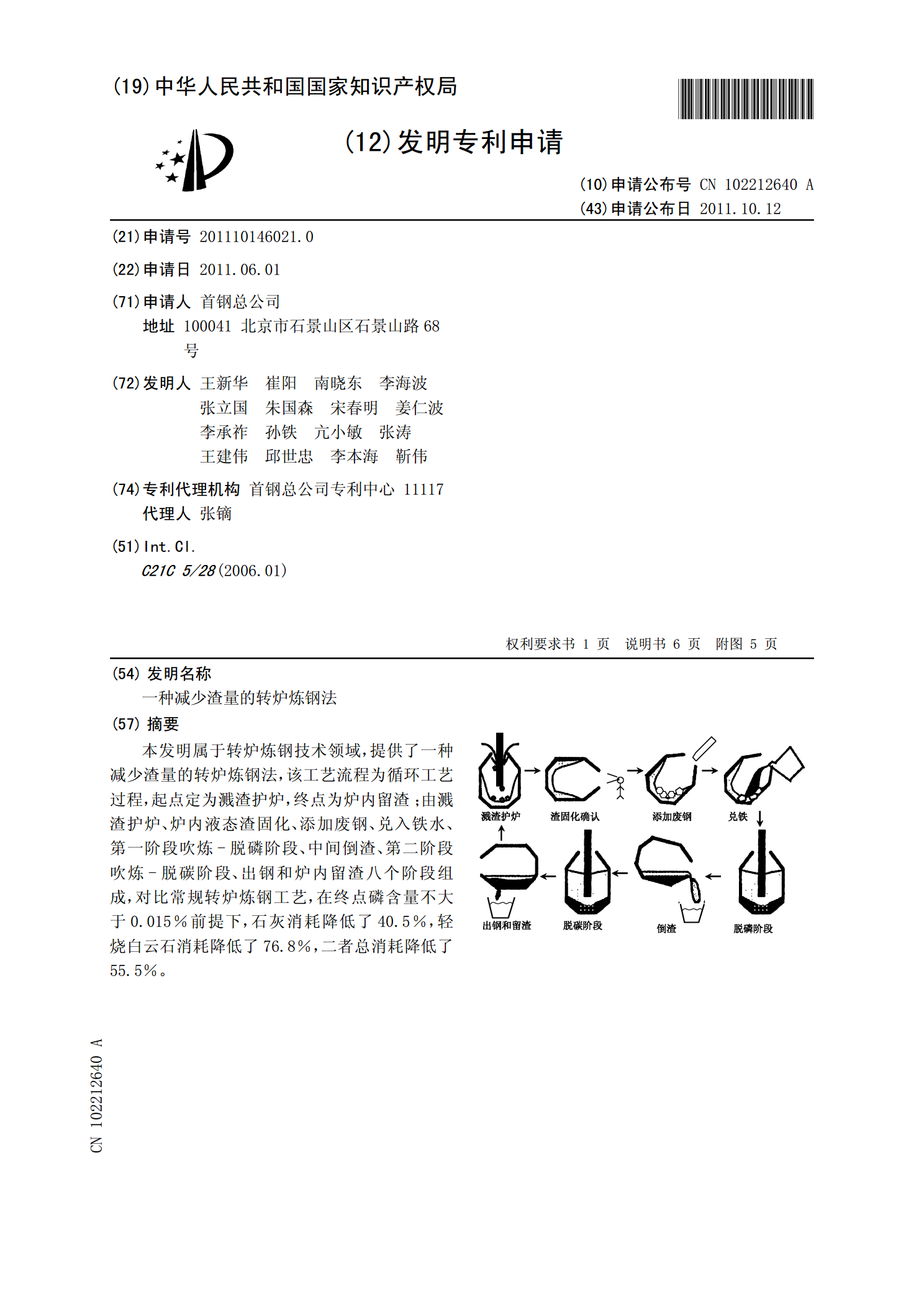

一种减少渣量的转炉炼钢法.pdf

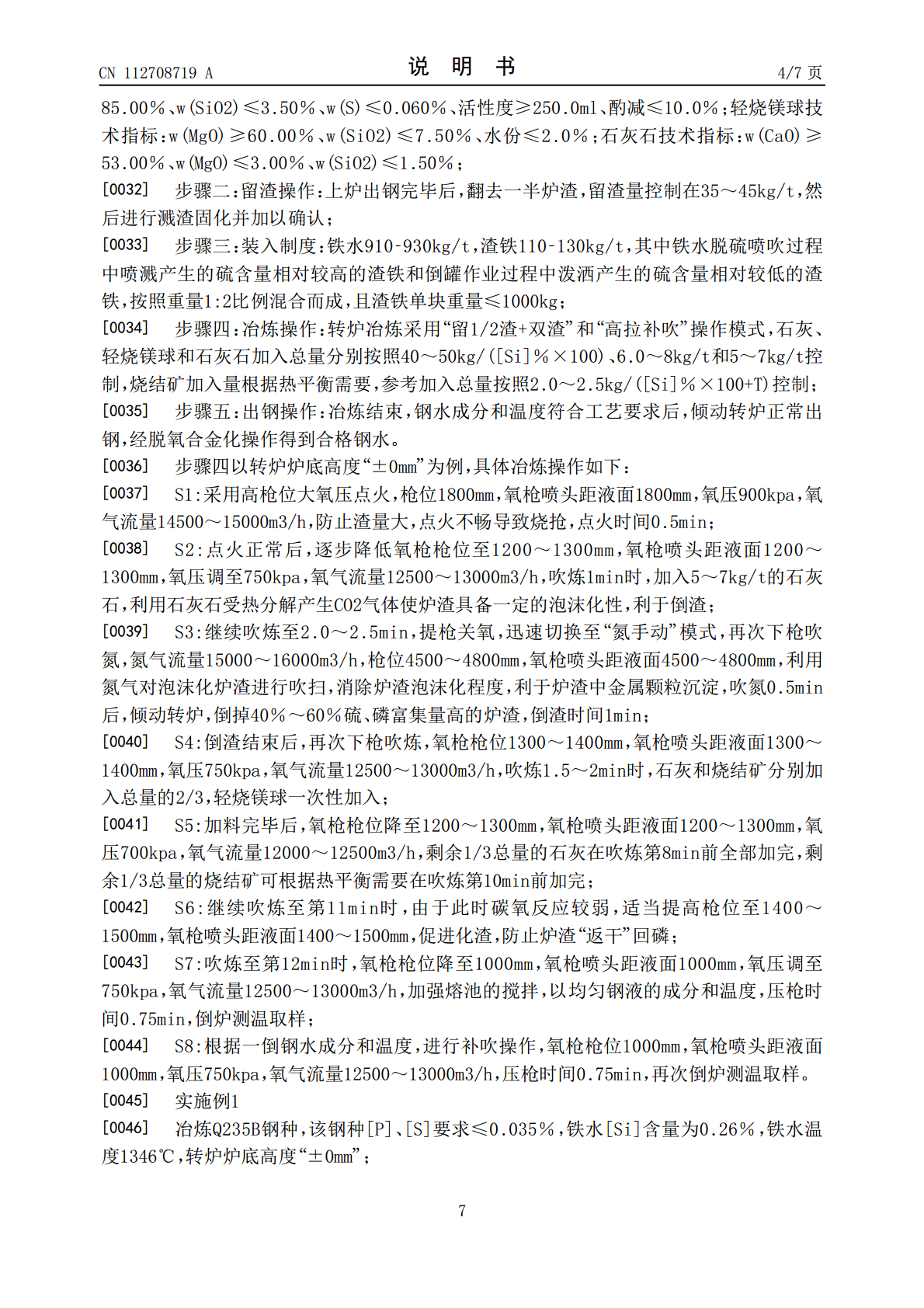

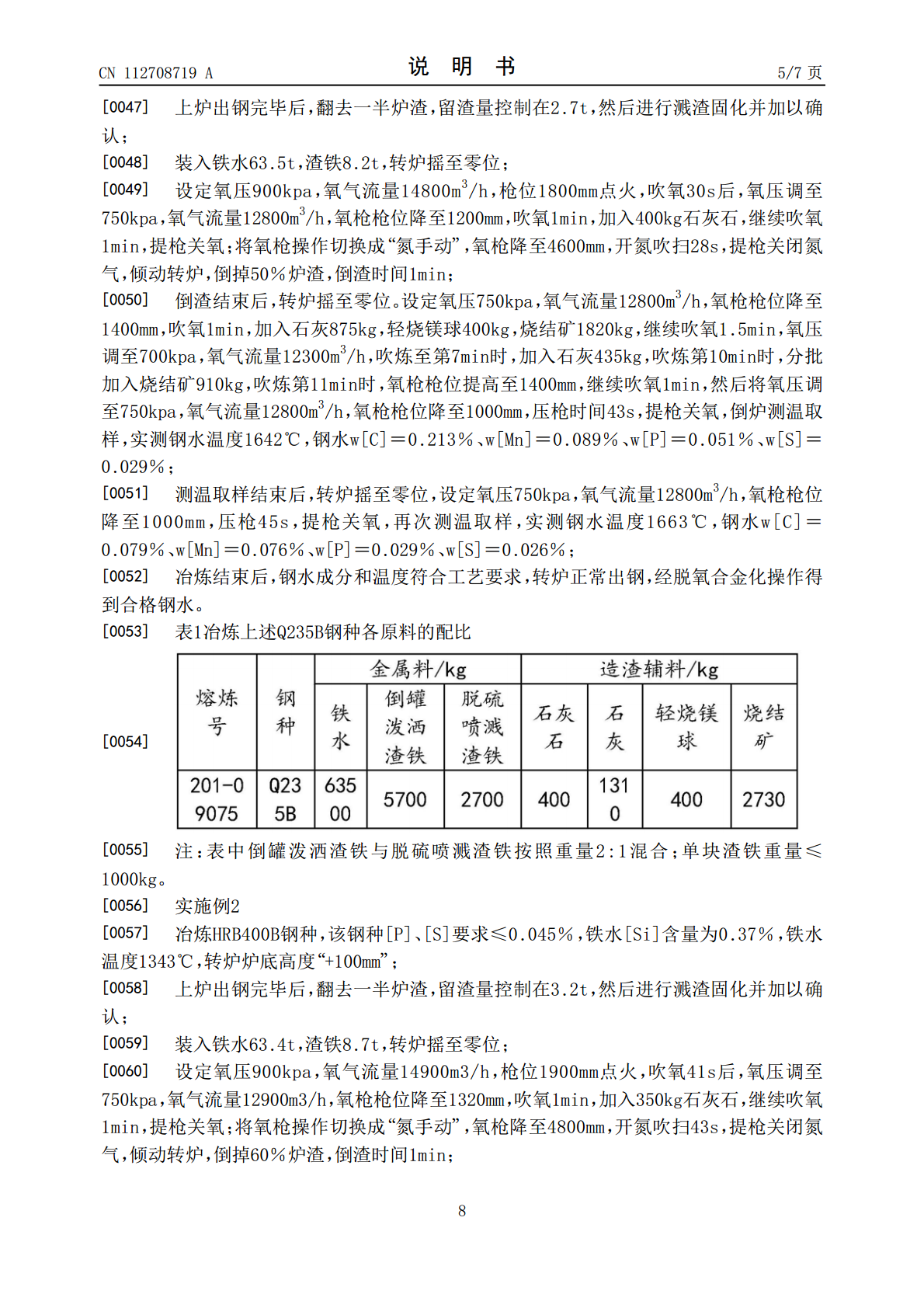

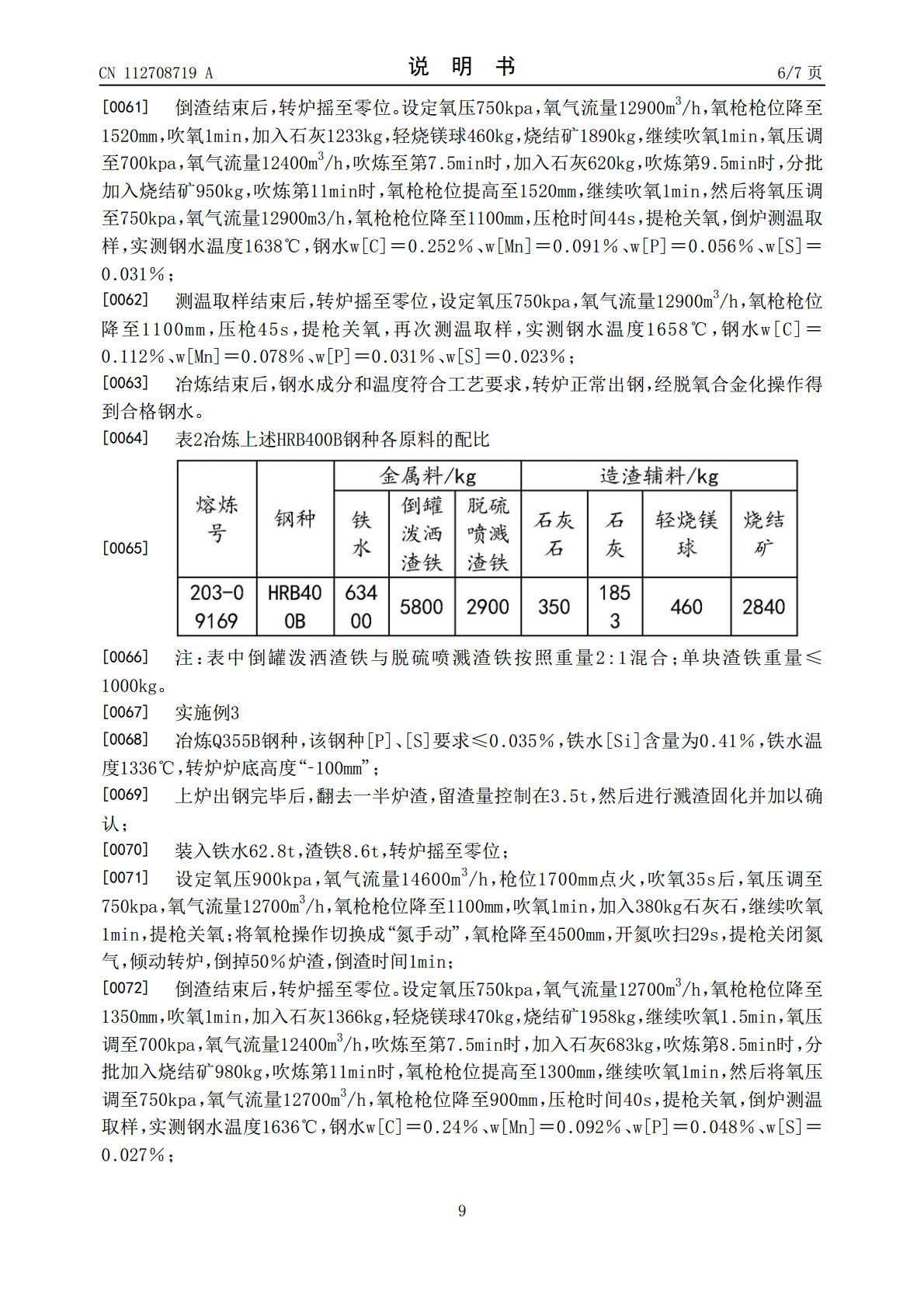

本发明属于转炉炼钢技术领域,提供了一种减少渣量的转炉炼钢法,该工艺流程为循环工艺过程,起点定为溅渣护炉,终点为炉内留渣;由溅渣护炉、炉内液态渣固化、添加废钢、兑入铁水、第一阶段吹炼-脱磷阶段、中间倒渣、第二阶段吹炼-脱碳阶段、出钢和炉内留渣八个阶段组成,对比常规转炉炼钢工艺,在终点磷含量不大于0.015%前提下,石灰消耗降低了40.5%,轻烧白云石消耗降低了76.8%,二者总消耗降低了55.5%。