超硬碳化硼陶瓷增强铁基合金复合耐磨涂层的制备方法.pdf

猫巷****松臣

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

超硬碳化硼陶瓷增强铁基合金复合耐磨涂层的制备方法.pdf

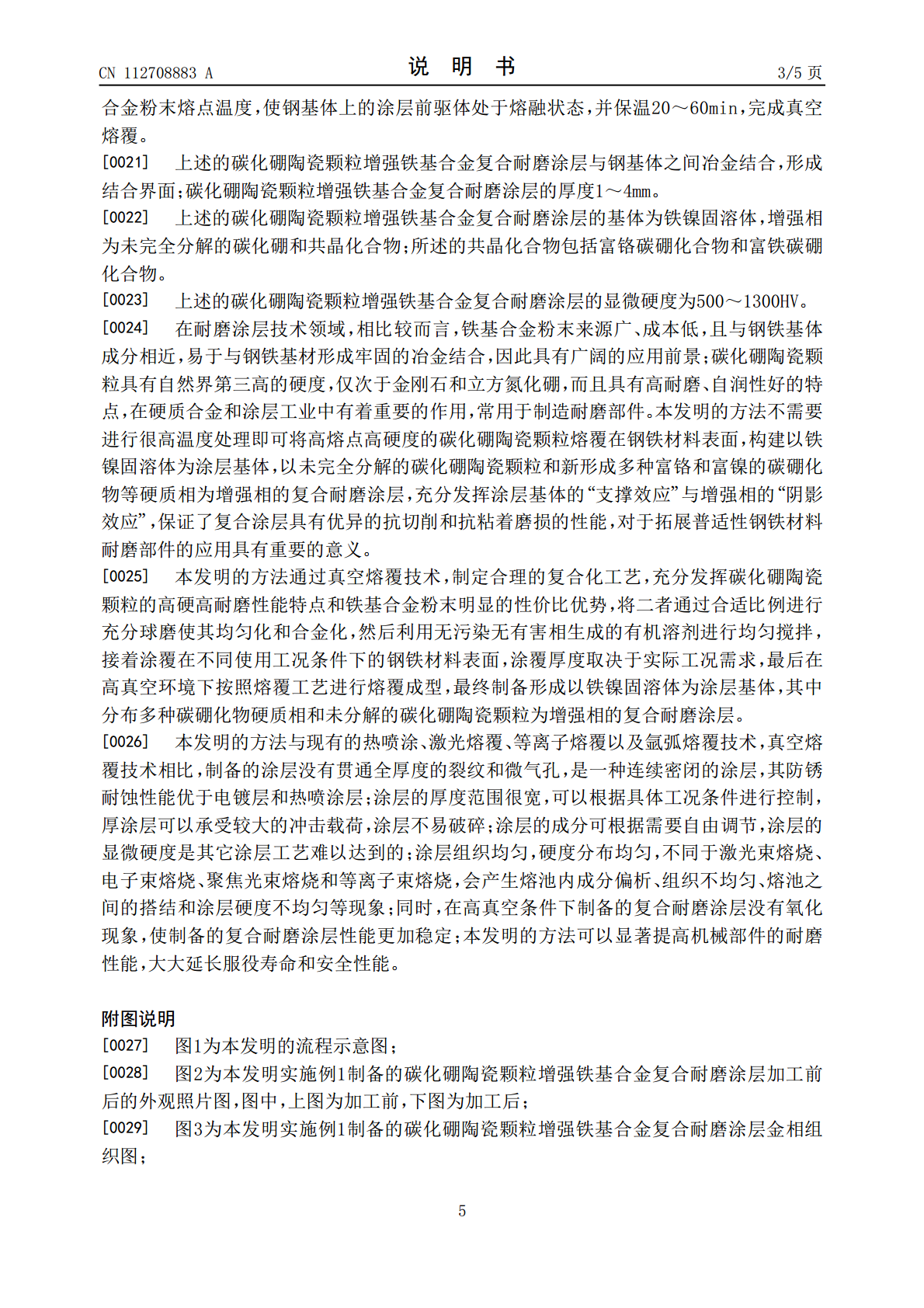

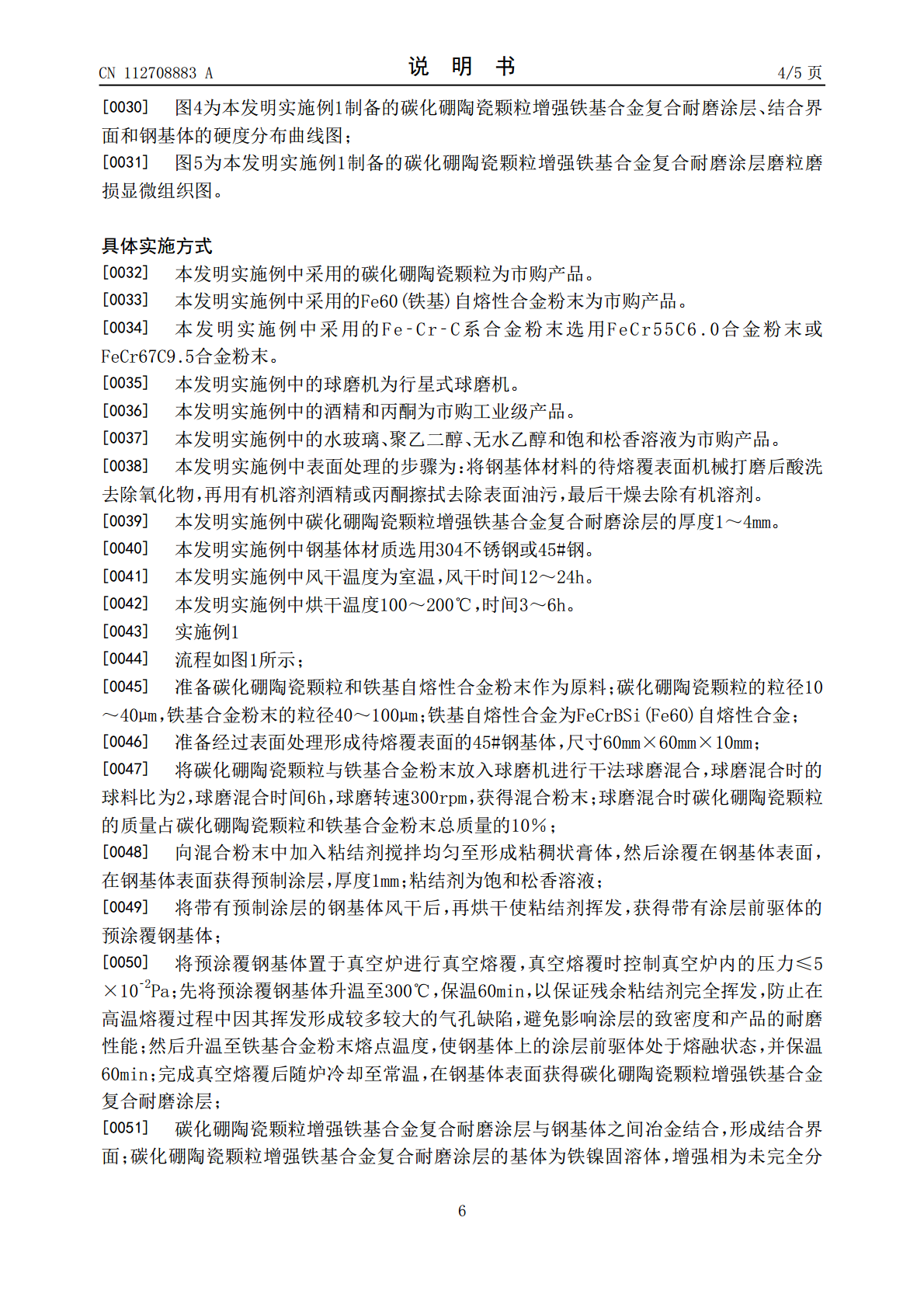

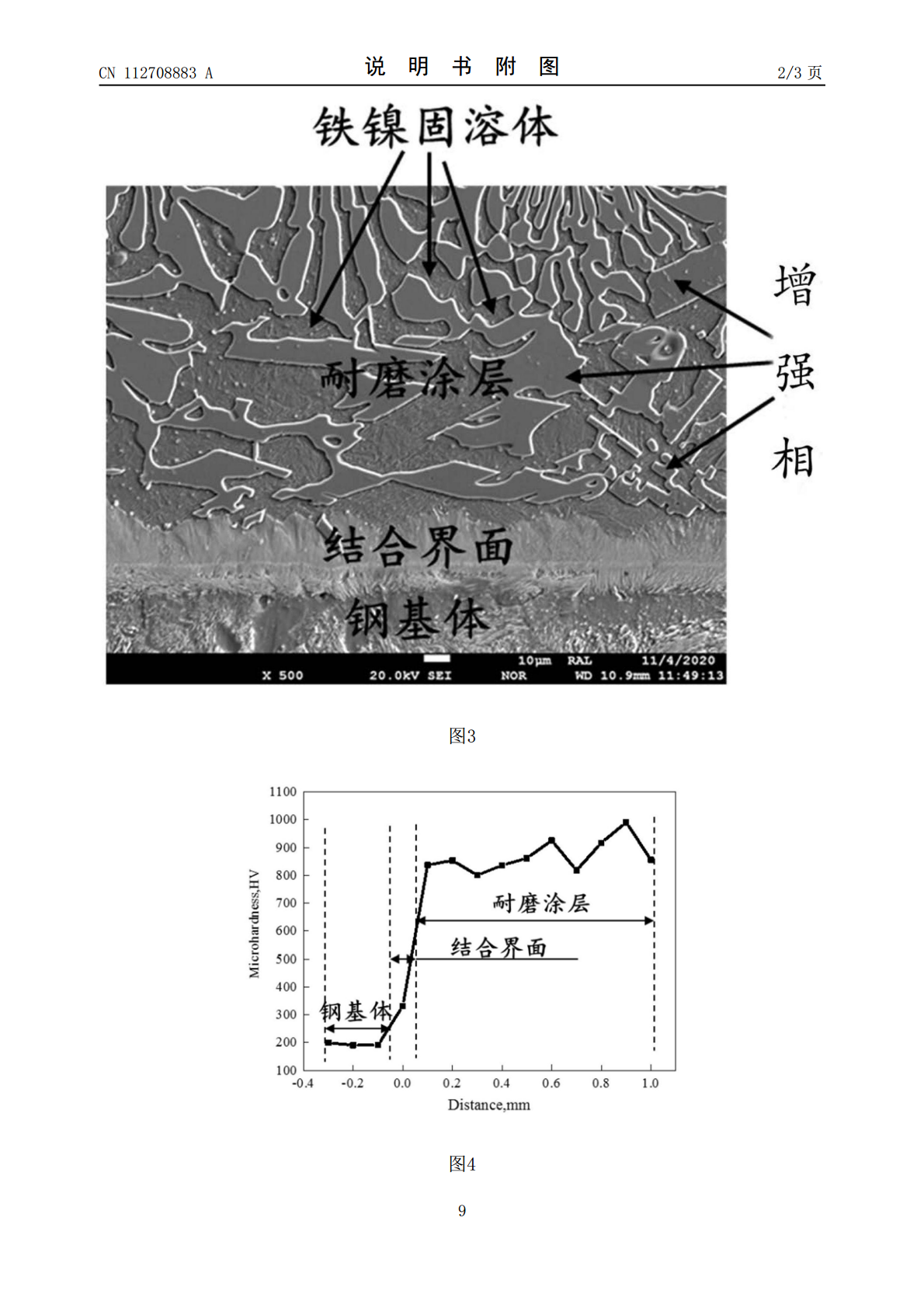

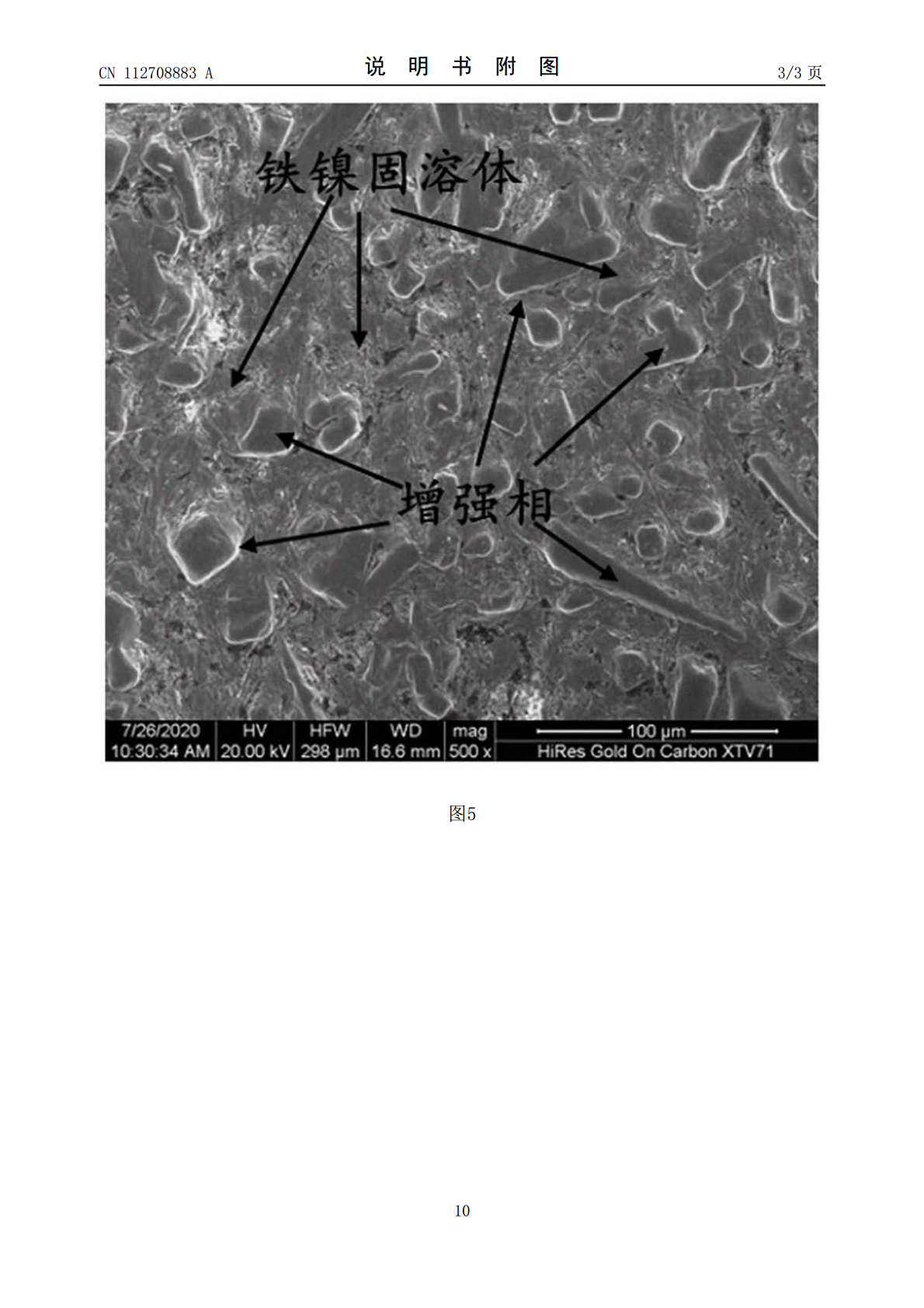

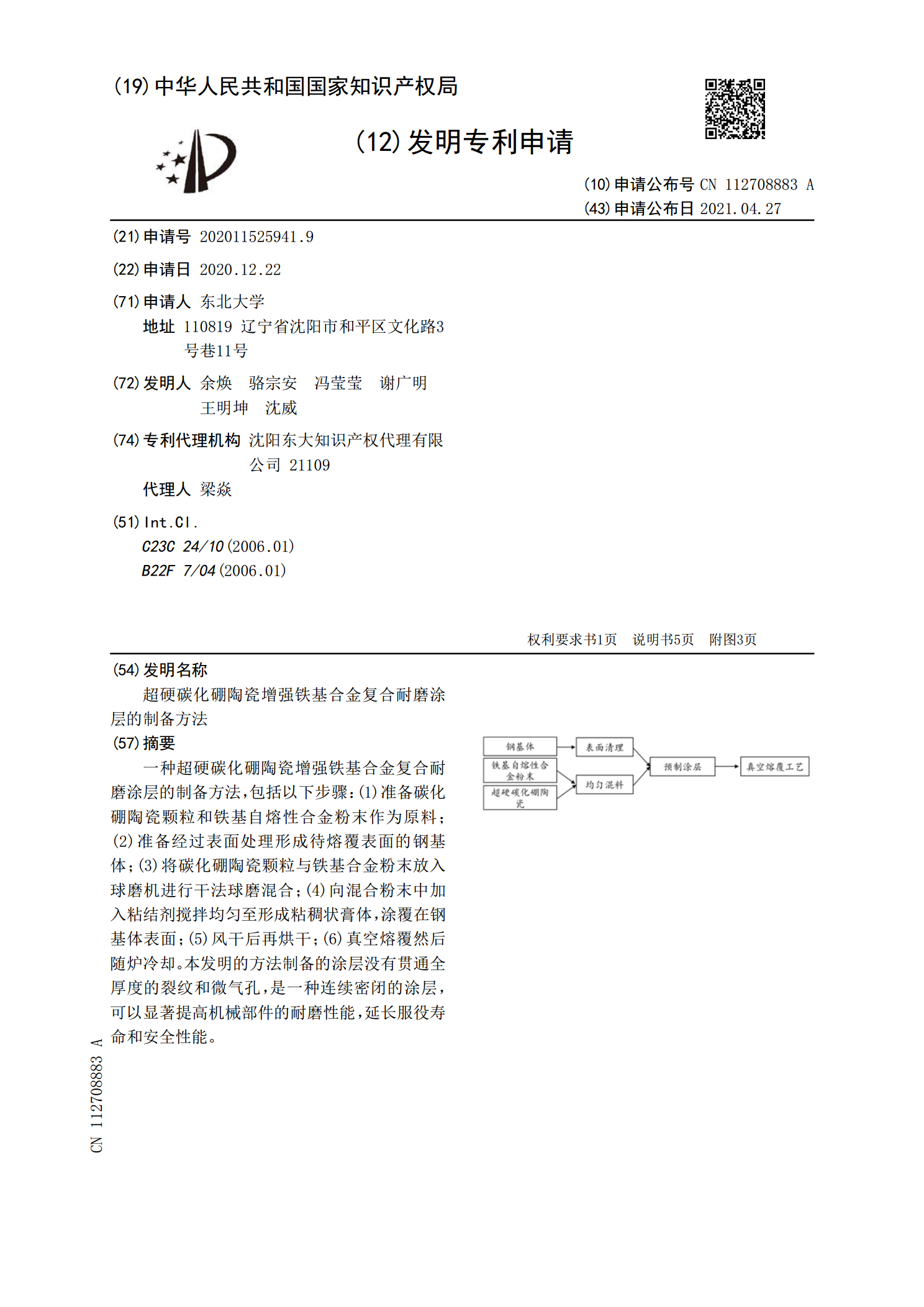

一种超硬碳化硼陶瓷增强铁基合金复合耐磨涂层的制备方法,包括以下步骤:(1)准备碳化硼陶瓷颗粒和铁基自熔性合金粉末作为原料;(2)准备经过表面处理形成待熔覆表面的钢基体;(3)将碳化硼陶瓷颗粒与铁基合金粉末放入球磨机进行干法球磨混合;(4)向混合粉末中加入粘结剂搅拌均匀至形成粘稠状膏体,涂覆在钢基体表面;(5)风干后再烘干;(6)真空熔覆然后随炉冷却。本发明的方法制备的涂层没有贯通全厚度的裂纹和微气孔,是一种连续密闭的涂层,可以显著提高机械部件的耐磨性能,延长服役寿命和安全性能。

一种复合纤维增强碳化硼陶瓷板制备方法.pdf

一种复合纤维增强碳化硼陶瓷板制备方法,称量各个组分:碳化硼粉末、碳纤维粉、β碳化硅晶须按照所述质量份数进行称量;混合制备:将称量好的碳化硼粉末作为基材,称量好的碳纤维粉和β碳化硅晶须作为辅材,使用超声波搅拌设备进行搅拌混合,混合时间为3~5min,得到混合料;陶瓷板烧结;称取3kg混合料,置于真空热压烧结炉模具中,设置工艺温度为2000℃,压强设置为250Mpa进行材料烧结,烧结完成后,温度到达200℃以下即可取出材料进行冷却,冷却完成后脱模即可得到陶瓷板。本发明采用碳化硼粉末作为基材,碳纤维粉和β碳化硅

一种耐磨碳化钛-镍基合金涂层的制备方法.pdf

本发明公开了一种耐磨碳化钛‑镍基合金涂层的制备方法,包括:(1)将不锈钢基板打磨、抛光,然后分别置于去离子水和无水乙醇中超声清洗5~15min,取出,在室温条件下自然晾干;(2)按以下质量百分比进行配料:钨10~15%,铬3~5%,硅2~4%,碳0.5~1.5%,铁1~3%,余量为镍,混合均匀,加入球磨机中湿磨至粉末粒度为1~2μm,得到合金粉末;(3)将合金粉末、纳米碳化钛粉末、粘接剂按质量比为1:0.1~0.5:0.7~0.9混合均匀,所得糊剂状混合物涂覆于预处理过的不锈钢基板表面,置于100~150

陶瓷增强金属基耐磨复合材料及制备方法.pdf

本发明公开了一种陶瓷增强金属基耐磨复合材料及制备方法,包括金属基耐磨件本体,在金属基耐磨件本体表面设置多个盲孔,盲孔中设置与金属基耐磨件本体冶金结合的自熔性合金粉末与陶瓷的烧结体。本发明在真空炉烧结温度下,自熔性合金粉末发生熔融与耐磨件基体产生冶金结合,耐磨件基体和陶瓷不会发生变形,工艺简单、制备材料不需进行热处理就能达到所需硬度;解决了陶瓷和金属基体结合难的难题,避免了浇注工艺带来的缺陷;耐磨工件表面陶瓷、合金和金属呈规律分布,既保证了耐磨件的耐磨性,又保证了其抗冲击性能。

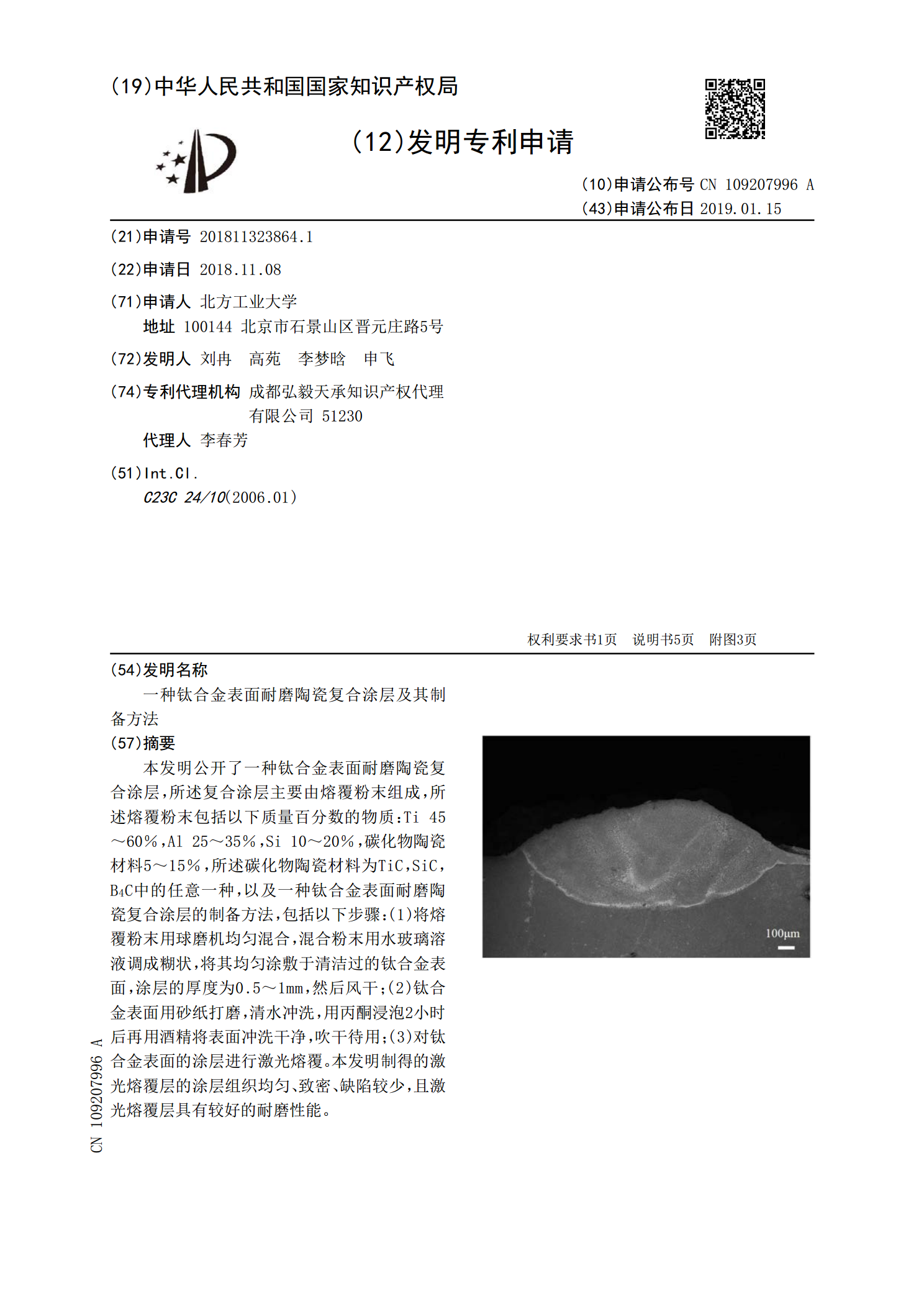

一种钛合金表面耐磨陶瓷复合涂层及其制备方法.pdf

本发明公开了一种钛合金表面耐磨陶瓷复合涂层,所述复合涂层主要由熔覆粉末组成,所述熔覆粉末包括以下质量百分数的物质:Ti45~60%,Al25~35%,Si10~20%,碳化物陶瓷材料5~15%,所述碳化物陶瓷材料为TiC,SiC,B<base:Sub>4</base:Sub>C中的任意一种,以及一种钛合金表面耐磨陶瓷复合涂层的制备方法,包括以下步骤:(1)将熔覆粉末用球磨机均匀混合,混合粉末用水玻璃溶液调成糊状,将其均匀涂敷于清洁过的钛合金表面,涂层的厚度为0.5~1mm,然后风干;(2)钛合金表面用砂纸