陶瓷增强金属基耐磨复合材料及制备方法.pdf

一吃****瀚文

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

陶瓷增强金属基耐磨复合材料及制备方法.pdf

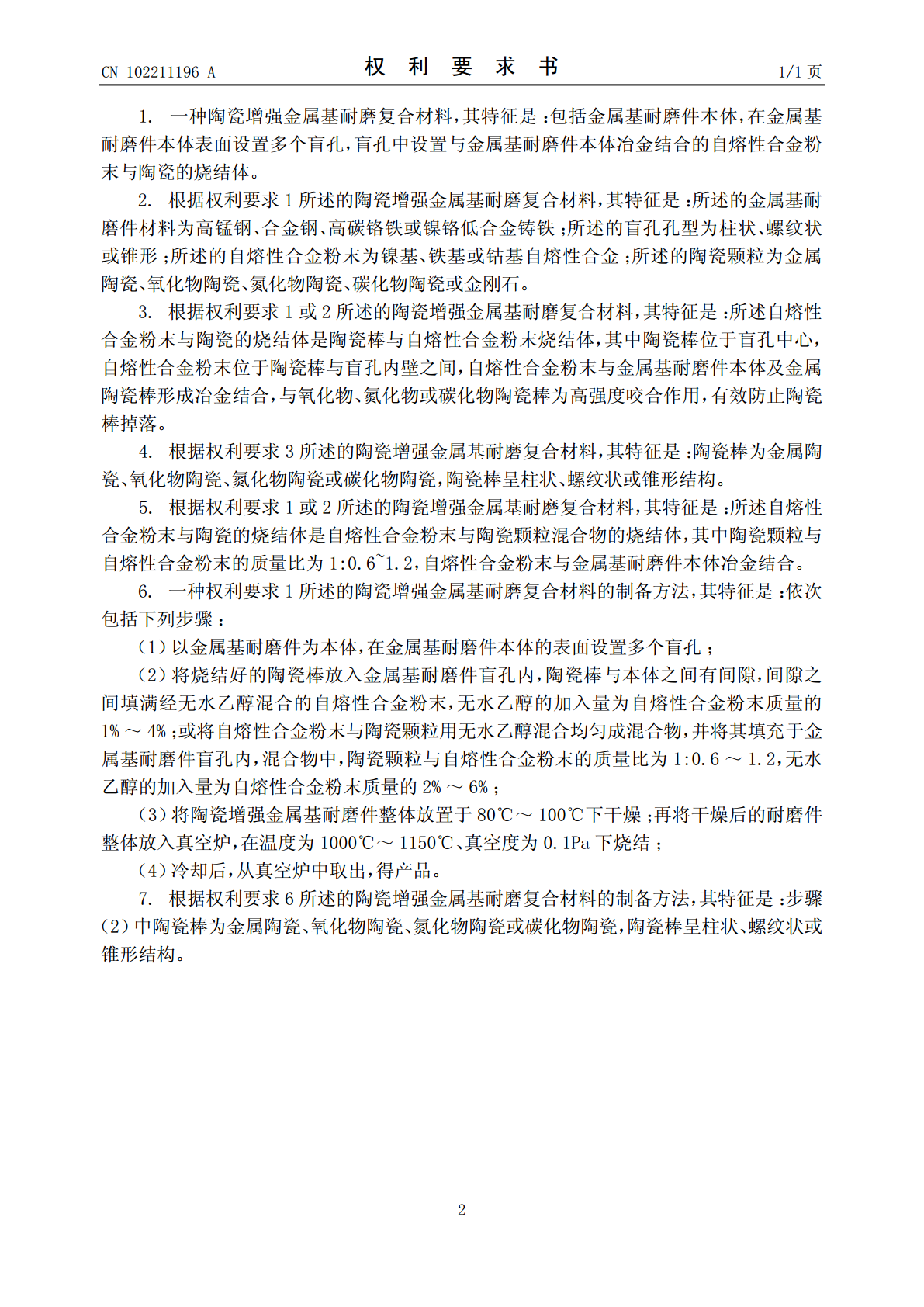

本发明公开了一种陶瓷增强金属基耐磨复合材料及制备方法,包括金属基耐磨件本体,在金属基耐磨件本体表面设置多个盲孔,盲孔中设置与金属基耐磨件本体冶金结合的自熔性合金粉末与陶瓷的烧结体。本发明在真空炉烧结温度下,自熔性合金粉末发生熔融与耐磨件基体产生冶金结合,耐磨件基体和陶瓷不会发生变形,工艺简单、制备材料不需进行热处理就能达到所需硬度;解决了陶瓷和金属基体结合难的难题,避免了浇注工艺带来的缺陷;耐磨工件表面陶瓷、合金和金属呈规律分布,既保证了耐磨件的耐磨性,又保证了其抗冲击性能。

金属基陶瓷颗粒增强复合材料的制备方法.pdf

第29卷第1期上海有色金属Vol129No112008年3月SHANGHAINONFERROUSMETALSMar.2008文章编号:1005-2046(2008)01-0027-05金属基陶瓷颗粒增强复合材料的制备方法陈兴,杨城笑,严彪(同济大学材料科学与工程学院,上海市金属功能材料应用开发重点实验,上海200092)摘要:介绍了金属基陶瓷颗粒增强复合材料(metalmatrixceramicreinforcedcomposites)的基体与陶瓷增强相的选择,同时指出如何有效地改善金属基体与陶瓷颗粒增强

多孔SiC陶瓷增强金属基复合材料的制备.pdf

第36卷增刊1稀有金属材料与工程Vol.36,Suppl.12007年8月RAREMETALMATERIALSANDENGINEERINGAugust2007多孔SiC陶瓷增强金属基复合材料的制备刘志伟,鲍崇高(西安交通大学材料科学与工程学院,陕西西安710049)摘要:采用纸质材料制成三维管状模型,经过纸质模型碳化、反应性渗硅处理获得多孔SiC陶瓷预制体,选择铸造性能好、成形缺陷小的铸铁作为金属基体,采用铸渗法制备了SiC陶瓷增强金属基复合材料,通过XRD,SEM等分析手段研究了多孔SiC陶瓷和复合材料

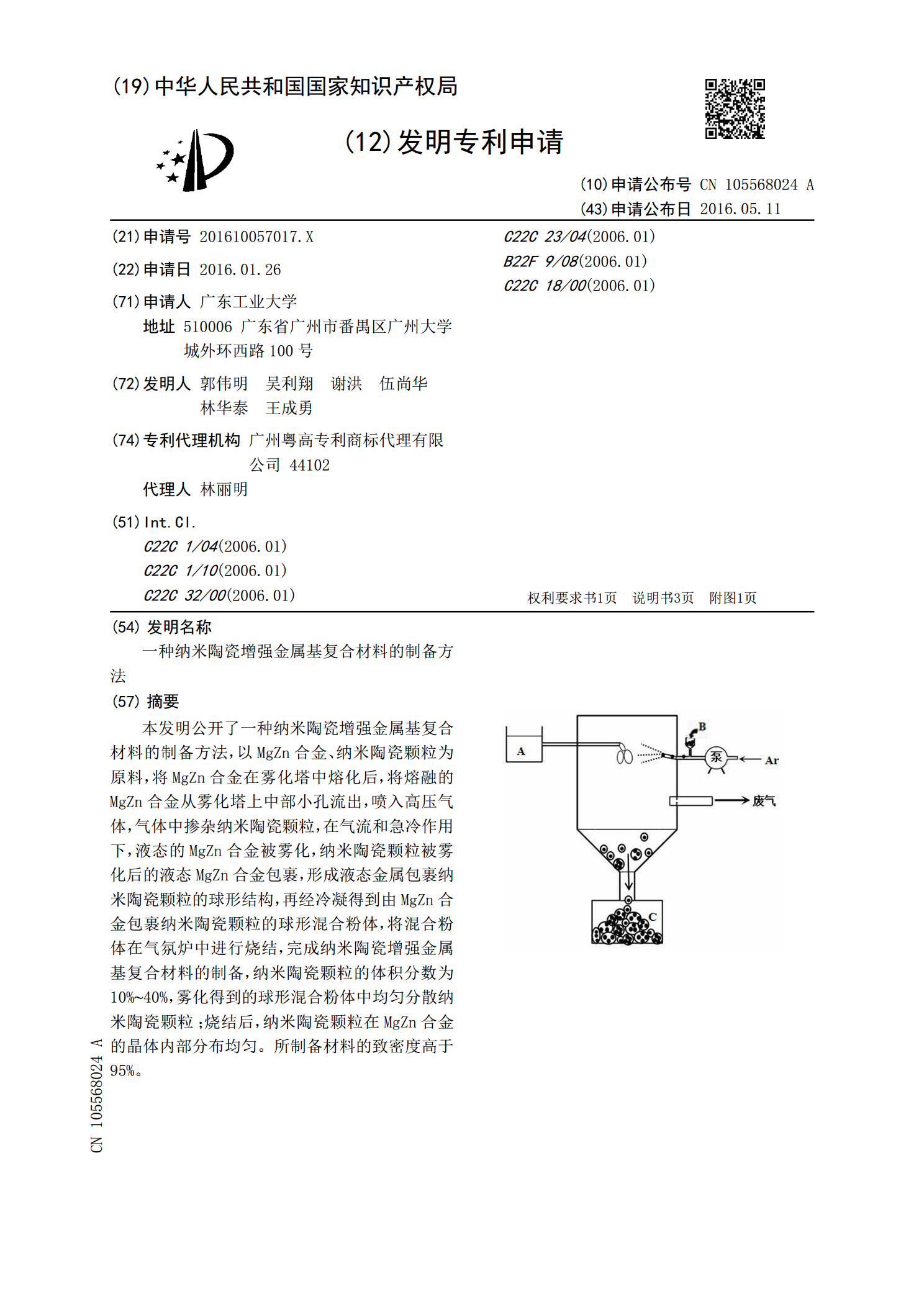

一种纳米陶瓷增强金属基复合材料的制备方法.pdf

本发明公开了一种纳米陶瓷增强金属基复合材料的制备方法,以MgZn合金、纳米陶瓷颗粒为原料,将MgZn合金在雾化塔中熔化后,将熔融的MgZn合金从雾化塔上中部小孔流出,喷入高压气体,气体中掺杂纳米陶瓷颗粒,在气流和急冷作用下,液态的MgZn合金被雾化,纳米陶瓷颗粒被雾化后的液态MgZn合金包裹,形成液态金属包裹纳米陶瓷颗粒的球形结构,再经冷凝得到由MgZn合金包裹纳米陶瓷颗粒的球形混合粉体,将混合粉体在气氛炉中进行烧结,完成纳米陶瓷增强金属基复合材料的制备,纳米陶瓷颗粒的体积分数为10%~40%,雾化得到的

一种陶瓷增强耐磨件的制备方法及陶瓷增强耐磨件.pdf

本发明提供一种陶瓷增强耐磨件的制备方法,属于耐磨材料技术领域。所述制备方法包括陶瓷颗粒的选材,陶瓷颗粒预处理,装模,加压烧结,耐磨块及芯骨组装、造型,烘烤合箱,浇注,保温开箱,热处理,精整机械加工以及油漆包装和成品入库。本发明采用两种以上较大颗粒特种陶瓷,通过前期处理,用两种以上耐高温胶黏剂,经烧结得到耐磨预制块,通过芯骨将耐磨预制块固定于铸造型腔中,经造型和浇注,制得各种高磨损、高冲击破碎行业耐磨件。本发明制备的耐磨件相比原基材,耐磨性提高1.5‑3.5倍,此时其成本只比基材增加1.5‑2倍,且其工艺过