一种耐磨碳化钛-镍基合金涂层的制备方法.pdf

雨巷****可歆

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐磨碳化钛-镍基合金涂层的制备方法.pdf

本发明公开了一种耐磨碳化钛‑镍基合金涂层的制备方法,包括:(1)将不锈钢基板打磨、抛光,然后分别置于去离子水和无水乙醇中超声清洗5~15min,取出,在室温条件下自然晾干;(2)按以下质量百分比进行配料:钨10~15%,铬3~5%,硅2~4%,碳0.5~1.5%,铁1~3%,余量为镍,混合均匀,加入球磨机中湿磨至粉末粒度为1~2μm,得到合金粉末;(3)将合金粉末、纳米碳化钛粉末、粘接剂按质量比为1:0.1~0.5:0.7~0.9混合均匀,所得糊剂状混合物涂覆于预处理过的不锈钢基板表面,置于100~150

一种耐磨镍钛基合金及其制备方法.pdf

本发明为一种耐磨镍钛基合金及其制备方法。本发明涉及一种具有高硬度、低密度、无磁性、优良耐磨性和耐蚀性的镍钛基合金的组分构成及其制备方法。该镍钛基合金的特征在于该合金主要由Ni、Ti、Al、V、Ce五种元素组成,按重量百分比为:Ni:57%-63%、V:2%-4%、Al:0.5%-2.5%、Ce:0.5%-1.5%、Ti:余量。该合金制备方法的特征是采用海绵钛、电解镍、99.9%的Ce粉为原料,经感应熔炼炉熔炼成铸锭。经锻造、轧制、热处理等加工工序制造出本发明的合金。固溶时效态该合金硬度Hv=580~620

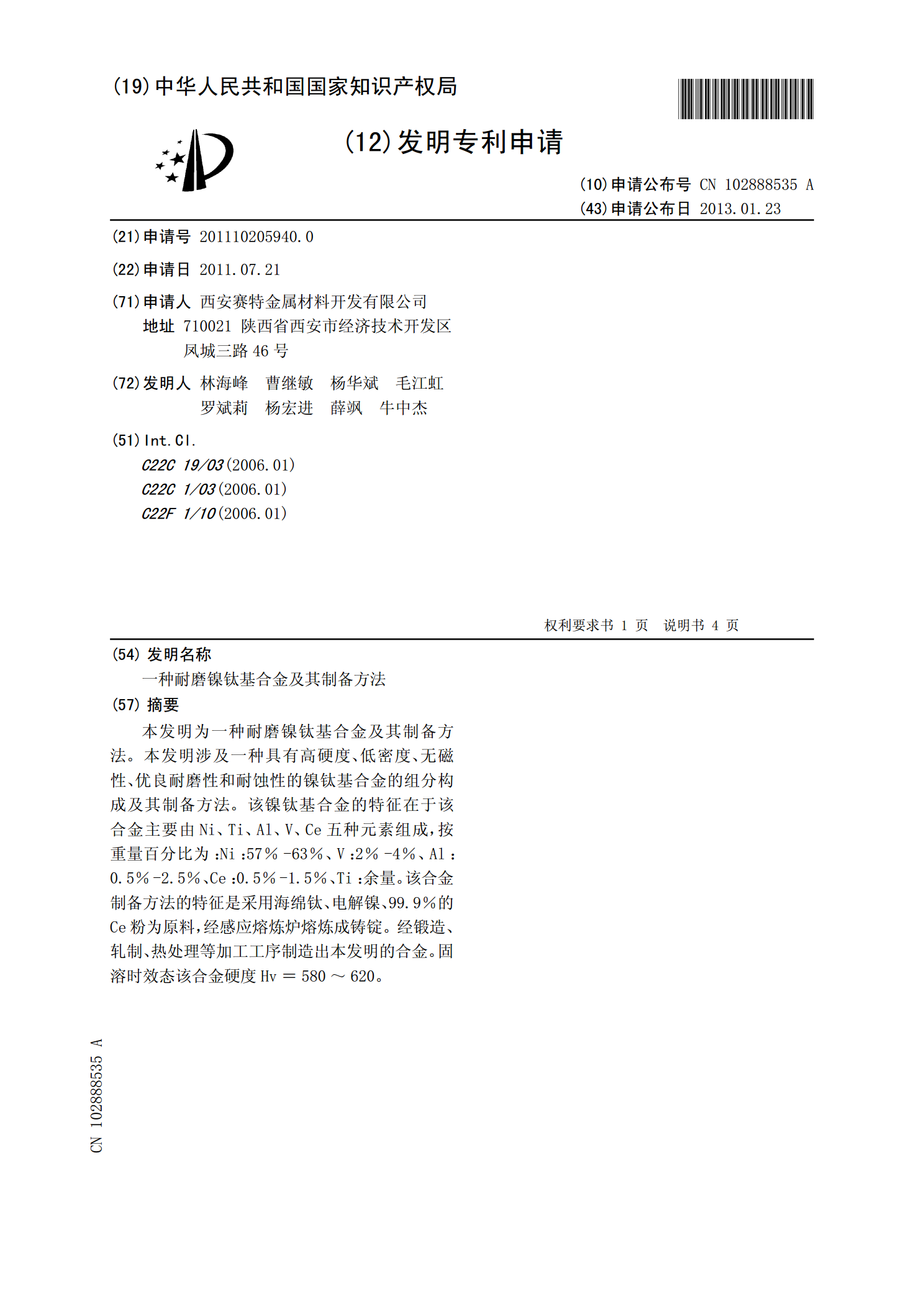

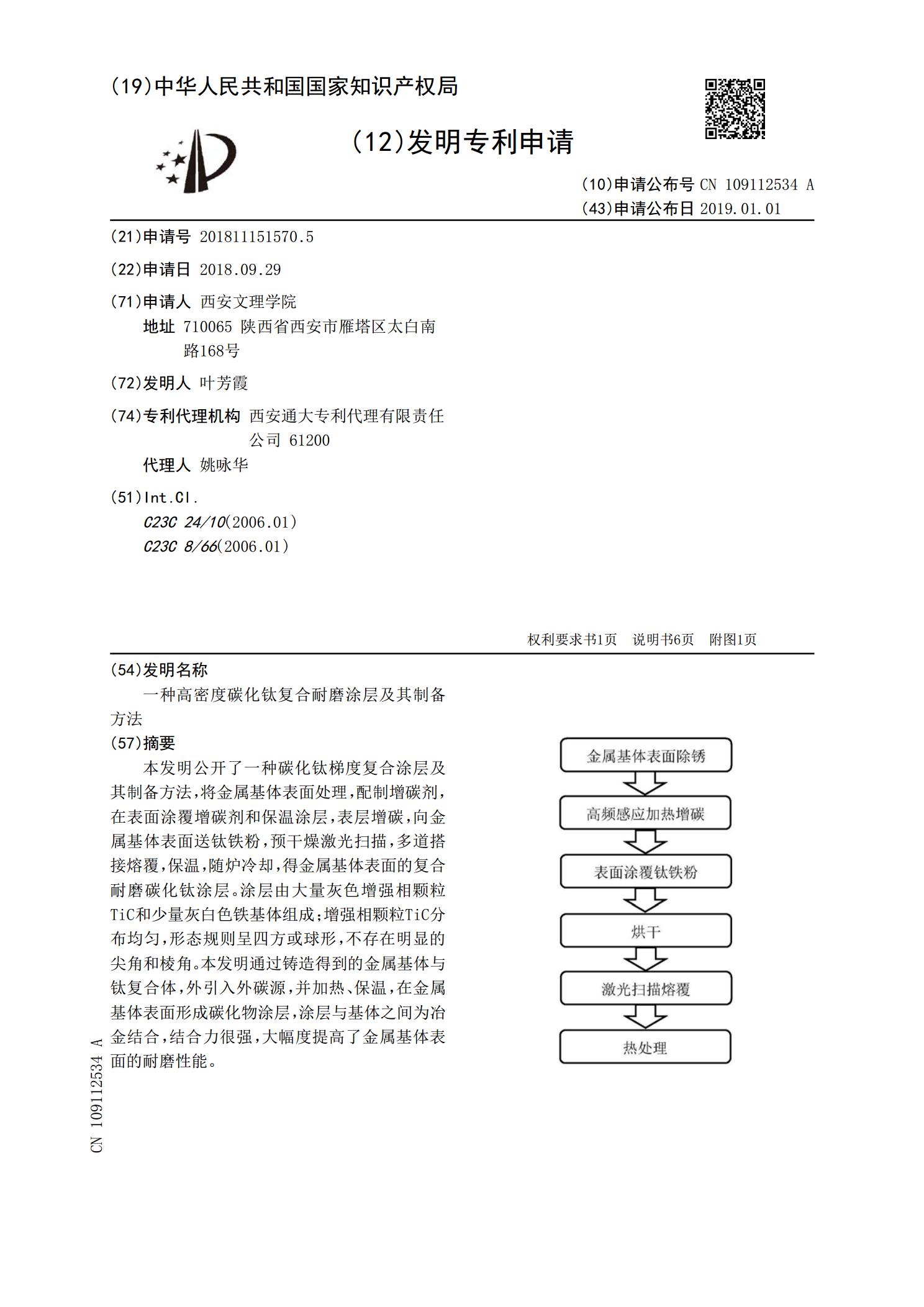

一种高密度碳化钛复合耐磨涂层及其制备方法.pdf

本发明公开了一种碳化钛梯度复合涂层及其制备方法,将金属基体表面处理,配制增碳剂,在表面涂覆增碳剂和保温涂层,表层增碳,向金属基体表面送钛铁粉,预干燥激光扫描,多道搭接熔覆,保温,随炉冷却,得金属基体表面的复合耐磨碳化钛涂层。涂层由大量灰色增强相颗粒TiC和少量灰白色铁基体组成;增强相颗粒TiC分布均匀,形态规则呈四方或球形,不存在明显的尖角和棱角。本发明通过铸造得到的金属基体与钛复合体,外引入外碳源,并加热、保温,在金属基体表面形成碳化物涂层,涂层与基体之间为冶金结合,结合力很强,大幅度提高了金属基体表面

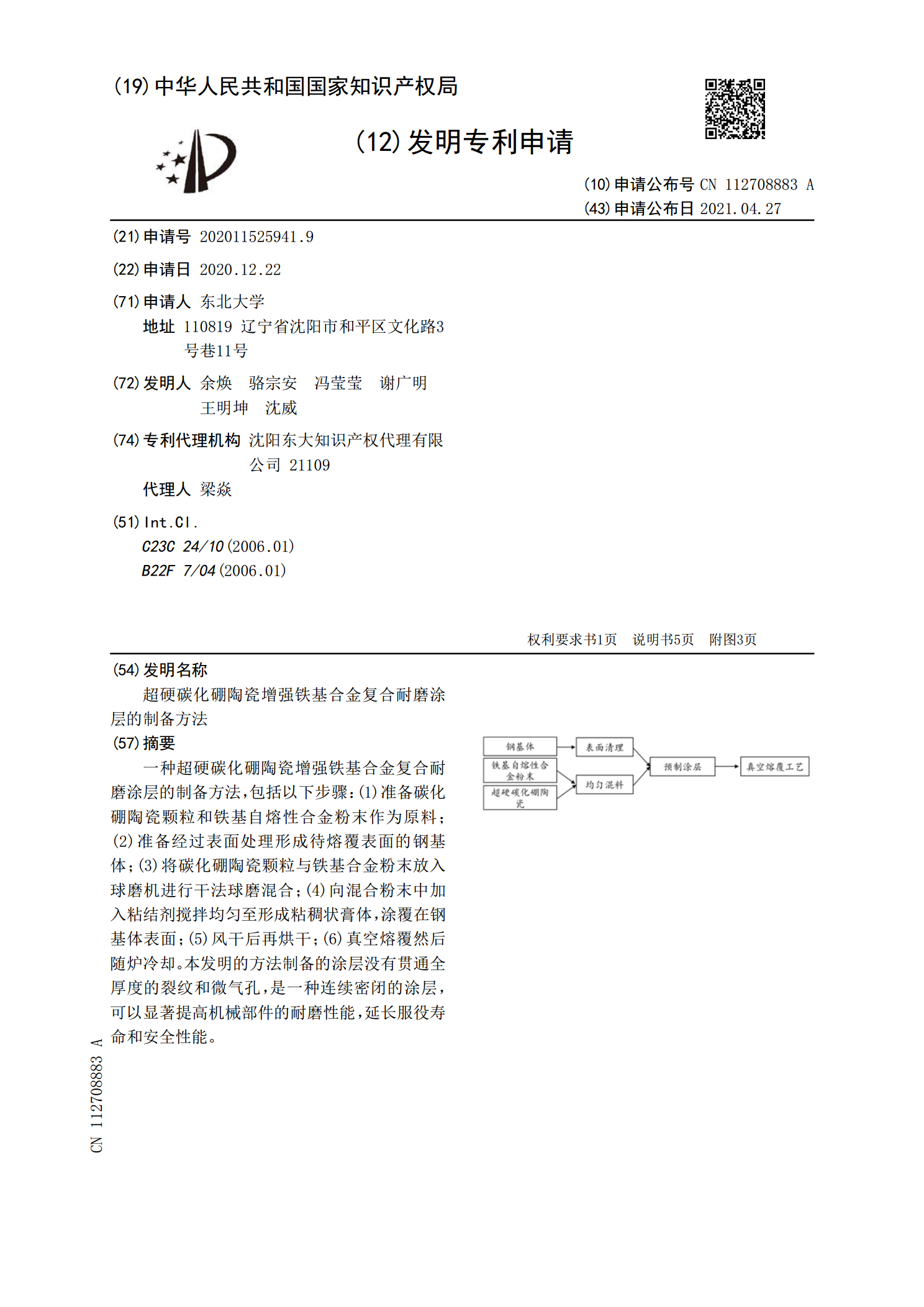

超硬碳化硼陶瓷增强铁基合金复合耐磨涂层的制备方法.pdf

一种超硬碳化硼陶瓷增强铁基合金复合耐磨涂层的制备方法,包括以下步骤:(1)准备碳化硼陶瓷颗粒和铁基自熔性合金粉末作为原料;(2)准备经过表面处理形成待熔覆表面的钢基体;(3)将碳化硼陶瓷颗粒与铁基合金粉末放入球磨机进行干法球磨混合;(4)向混合粉末中加入粘结剂搅拌均匀至形成粘稠状膏体,涂覆在钢基体表面;(5)风干后再烘干;(6)真空熔覆然后随炉冷却。本发明的方法制备的涂层没有贯通全厚度的裂纹和微气孔,是一种连续密闭的涂层,可以显著提高机械部件的耐磨性能,延长服役寿命和安全性能。

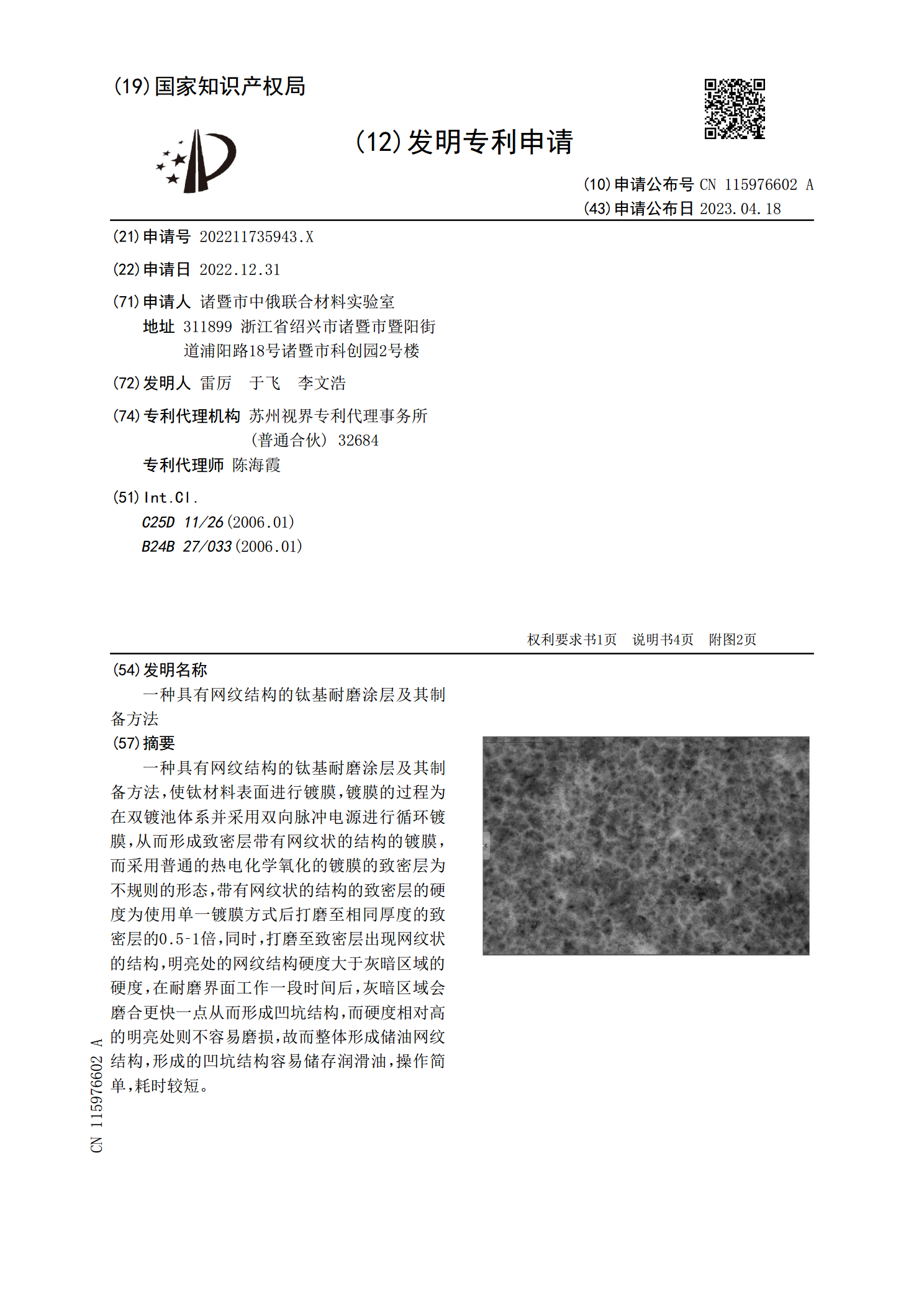

一种具有网纹结构的钛基耐磨涂层及其制备方法.pdf

一种具有网纹结构的钛基耐磨涂层及其制备方法,使钛材料表面进行镀膜,镀膜的过程为在双镀池体系并采用双向脉冲电源进行循环镀膜,从而形成致密层带有网纹状的结构的镀膜,而采用普通的热电化学氧化的镀膜的致密层为不规则的形态,带有网纹状的结构的致密层的硬度为使用单一镀膜方式后打磨至相同厚度的致密层的0.5‑1倍,同时,打磨至致密层出现网纹状的结构,明亮处的网纹结构硬度大于灰暗区域的硬度,在耐磨界面工作一段时间后,灰暗区域会磨合更快一点从而形成凹坑结构,而硬度相对高的明亮处则不容易磨损,故而整体形成储油网纹结构,形成的