一种复合纤维增强碳化硼陶瓷板制备方法.pdf

醉香****mm

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种复合纤维增强碳化硼陶瓷板制备方法.pdf

一种复合纤维增强碳化硼陶瓷板制备方法,称量各个组分:碳化硼粉末、碳纤维粉、β碳化硅晶须按照所述质量份数进行称量;混合制备:将称量好的碳化硼粉末作为基材,称量好的碳纤维粉和β碳化硅晶须作为辅材,使用超声波搅拌设备进行搅拌混合,混合时间为3~5min,得到混合料;陶瓷板烧结;称取3kg混合料,置于真空热压烧结炉模具中,设置工艺温度为2000℃,压强设置为250Mpa进行材料烧结,烧结完成后,温度到达200℃以下即可取出材料进行冷却,冷却完成后脱模即可得到陶瓷板。本发明采用碳化硼粉末作为基材,碳纤维粉和β碳化硅

一种防弹碳化硼复合陶瓷制备方法.pdf

本发明公开了一种防弹碳化硼复合陶瓷制备方法,包括以下步骤:步骤一,原料的选择:碳化硅50?70份、碳化钨20?30份、碳化硼10?20份、均相调配粉1?5份、纤维增强剂0.6?0.9份、金属复配粉0.1?0.5份。本发明防弹陶瓷制备中,以碳化硅、碳化钨等原料,添加纤维增强剂,增强产品的强度、韧性性能,而加入合金粉,可增强产品的强度性能,但韧性性能变差,因而通过均相调配粉的加入配合,从而起到双向优化效果,增强产品的整体强度、韧性,从而提高产品的性能优势。

一种氮化硼-碳化硼复合陶瓷的制备方法.pdf

本发明公开了一种氮化硼‑碳化硼复合陶瓷的制备方法,包括:(1)将硼酸和尿素按照一定物质的量之比混合,加入无水乙醇,球磨6~8h后置于950~1200℃的氮气气氛中保温2~4h,得到氮化硼粉末;(2)向上述氮化硼粉末中加入碳化硼粉末,混合均匀,加入无水乙醇,球磨8~10h,得到氮化硼‑碳化硼复合粉末;(3)将上述氮化硼‑碳化硼复合粉末置于真空烧结炉中,于700~1000℃的氮气气氛中煅烧2~10h,得到氮化硼‑碳化硼复合陶瓷。本发明中的方法制备得到的氮化硼‑碳化硼复合陶瓷,具有抗弯强度高、断裂韧性高以及可加

一种碳化硼陶瓷复合材料的制备方法.pdf

本发明涉及一种碳化硼陶瓷复合材料的制备方法,包括如下步骤:S1、将碳化硼粉末、碳源和混料介质进行湿法混合形成混合物料,经烘干、研磨、过筛后形成待模压物料;S2、将待模压物料压制成型,经烘干后得到陶瓷坯体;S3、将硅块置于陶瓷坯体上进行真空熔渗反应烧结,得到碳化硼陶瓷复合材料前驱体;S4、除去碳化硼陶瓷复合材料前驱体表面的残留硅后将其置于加热设备中进行热处理,再冷却至室温后得到碳化硼陶瓷复合材料。本发明的碳化硼陶瓷复合材料的制备方法能够降低烧结温度,提高碳化硼陶瓷复合材料的致密性,同时能够提高碳化硼陶瓷复合

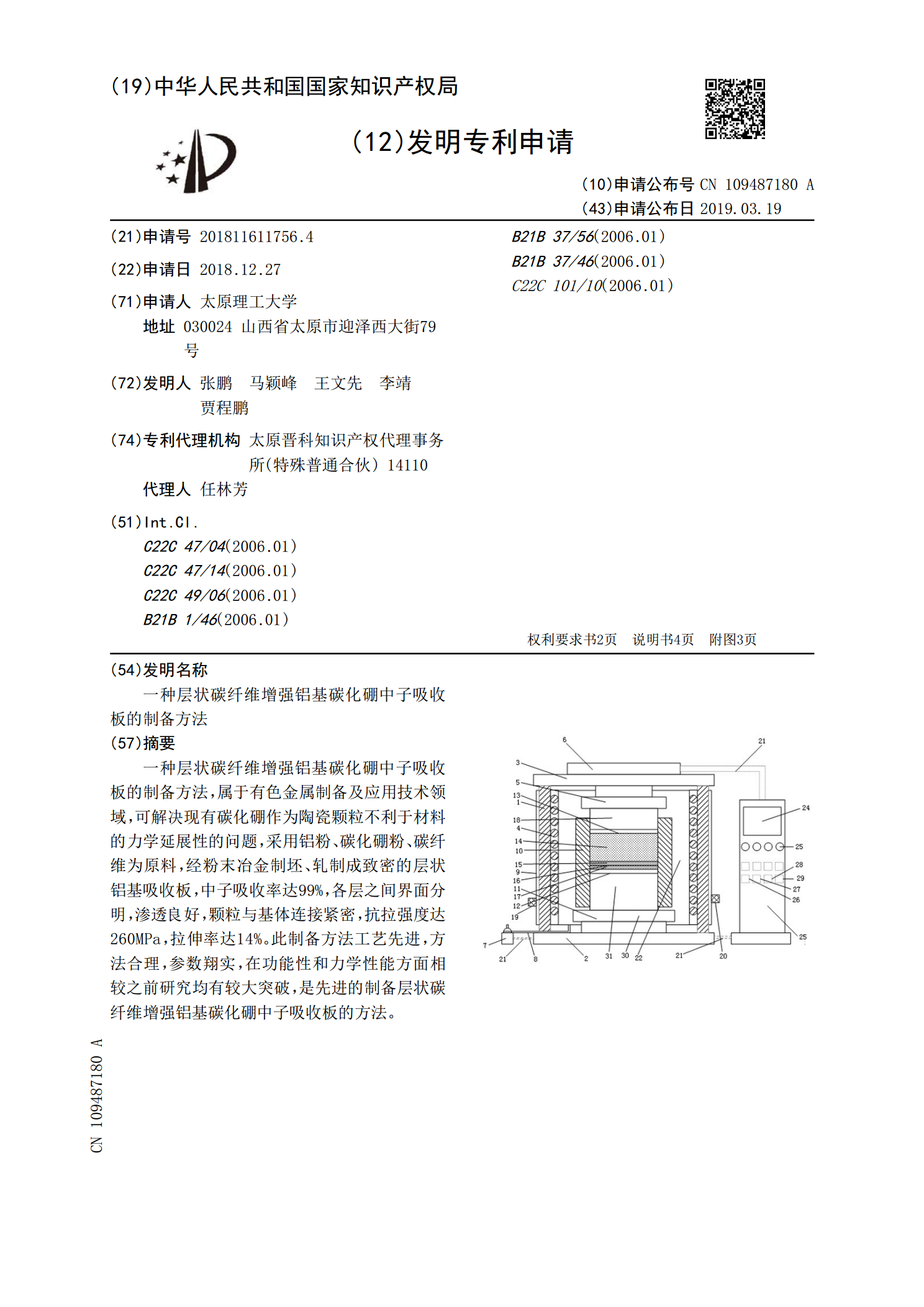

一种层状碳纤维增强铝基碳化硼中子吸收板的制备方法.pdf

一种层状碳纤维增强铝基碳化硼中子吸收板的制备方法,属于有色金属制备及应用技术领域,可解决现有碳化硼作为陶瓷颗粒不利于材料的力学延展性的问题,采用铝粉、碳化硼粉、碳纤维为原料,经粉末冶金制坯、轧制成致密的层状铝基吸收板,中子吸收率达99%,各层之间界面分明,渗透良好,颗粒与基体连接紧密,抗拉强度达260MPa,拉伸率达14%。此制备方法工艺先进,方法合理,参数翔实,在功能性和力学性能方面相较之前研究均有较大突破,是先进的制备层状碳纤维增强铝基碳化硼中子吸收板的方法。