一种钛合金棒材的锻造方法.pdf

努力****亚捷

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钛合金棒材的锻造方法.pdf

本发明公开了一种钛合金棒材的锻造方法,这种方法包括以下步骤:下料:选取符合标准的钛合金锭,按工艺尺寸下料至烤炉,下料后清除端面毛刺;锻打加热:清理烤炉炉膛灰渣,将下料至烤炉的钛合金锭放置在有效加热区开始加热,温度加热至960±10℃,加热时长不超过90min,将加热后的钛合金锭放入温装炉,保温30‑40min后开始锻打;本发明将钛合金棒材按制备标准制备成钛合金棒材的锻造方法,通过使用本发明的锻造方法,在对钛合金棒材进行锻造,生产效率高,外形质量好、物理性能稳定,适用于航空领域的组件。

一种TC1钛合金棒材的锻造方法.pdf

本发明属于钛合金加工技术领域,涉及一种TC1钛合金棒材的锻造方法,先对铸锭进行1~2火次开坯锻造,再对坯料采用连续回炉和反复镦拔的方式进行2~4火次中间锻造,最后在相变点以下50~100℃进行成形锻造。本发明在开坯锻造过程增加β相区变形量,总锻比不小于8,充分破碎铸态晶粒;在中间锻坯锻造时一方面增加锻比,缩小棒材组织的差异,另一方面采用连续回炉的锻造方式,提高中间坯料温度场的均匀性,缩小整支中间坯料温度差造成坯料边缘和心部组织的差异;成形锻造采用对角拔长的变形方式,严格控制压下量、压下速率和送进量,提高棒

一种750℃级高温钛合金棒材及其锻造方法.pdf

本发明公开了750℃级高温钛合金大规格棒材及其锻造方法,其组分包括Al、Sn、Zr、Ni、Cr、Mo、Nb、W、Si、Fe、Ta、Y,余量为Ti;锻造方法包括预热处理、开坯锻造、相变点以下20℃~50℃锻造、相变点以上150℃~350℃锻造、相变点以下20℃~50℃锻造、相变点以上120℃~300℃锻造、相变点以下锻、锻后热处理。本发明750℃级高温钛合金大规格棒材与国际上先进的Ti600和Ti60合金相比,具有国际先进性;可以用来制备组织均匀、性能高且探伤满足AMS?STD?2154A级要求钛合金棒材;

一种TC4钛合金大规格棒材的锻造方法.pdf

本发明公开了一种TC4钛合金大规格棒材的锻造方法,选定TC4铸锭,按40‑60%的变形量对TC4拔长变形,并分断,得出多个锻件;对每个锻件进行第二、三火次锻造,且每个锻件在第二火次和第三火次中均进行一镦一拔变形;对每个锻件进行第四火次锻造,进行一镦一拔变形,滚圆形成Φ200‑Φ220mm棒材;对每个Φ200‑Φ220mm棒材进行第五火次锻造,按40‑60%的变形量做拔长变形,滚圆形成Φ120mm棒材;本发明采用一镦一拔长的操作代替原有的三镦三拔,简化操作,降低生产成本和物料损耗,增大材料变形程度,可以更充

一种缓解超高强钛合金棒材各向异性的拔长锻造方法.pdf

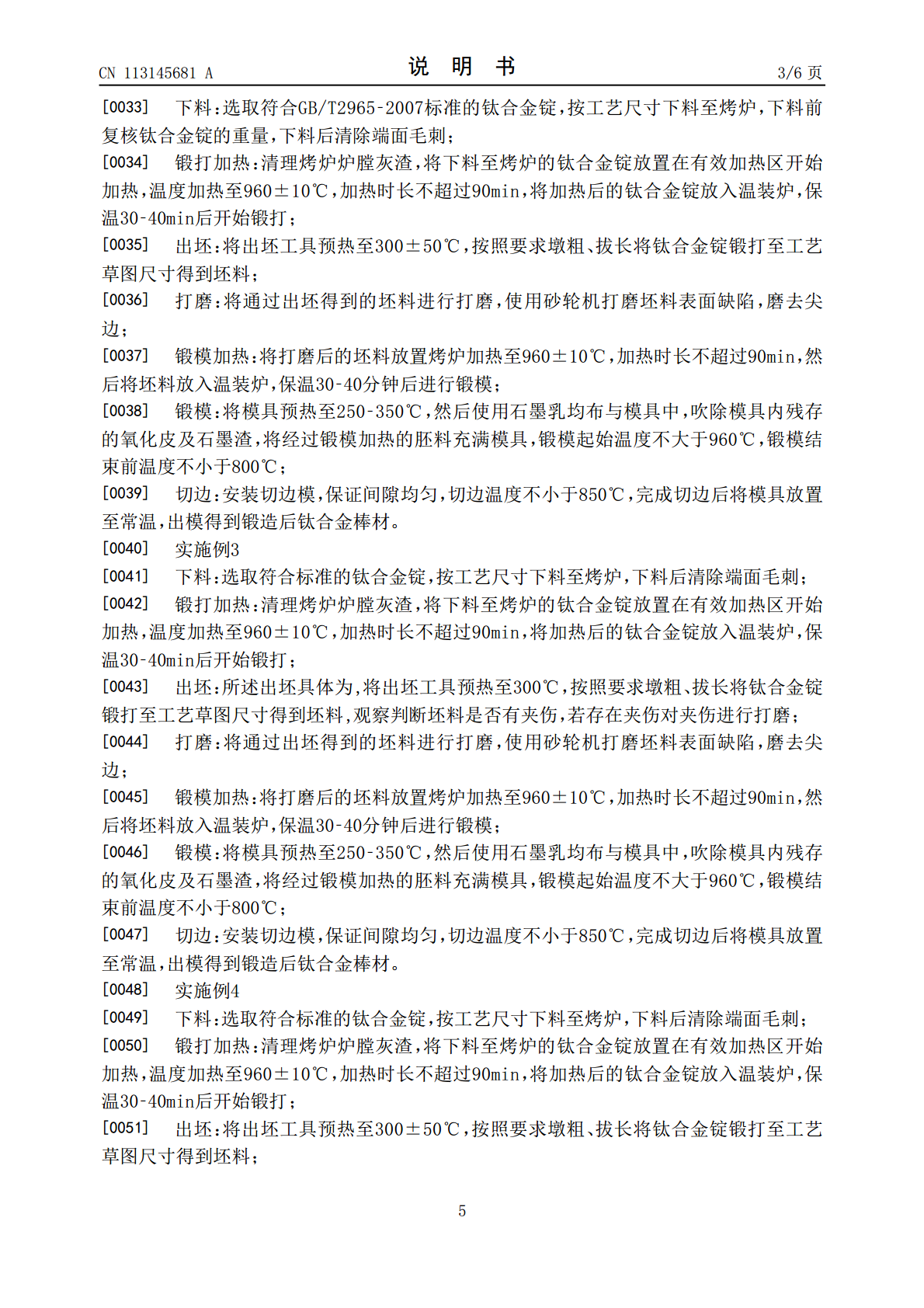

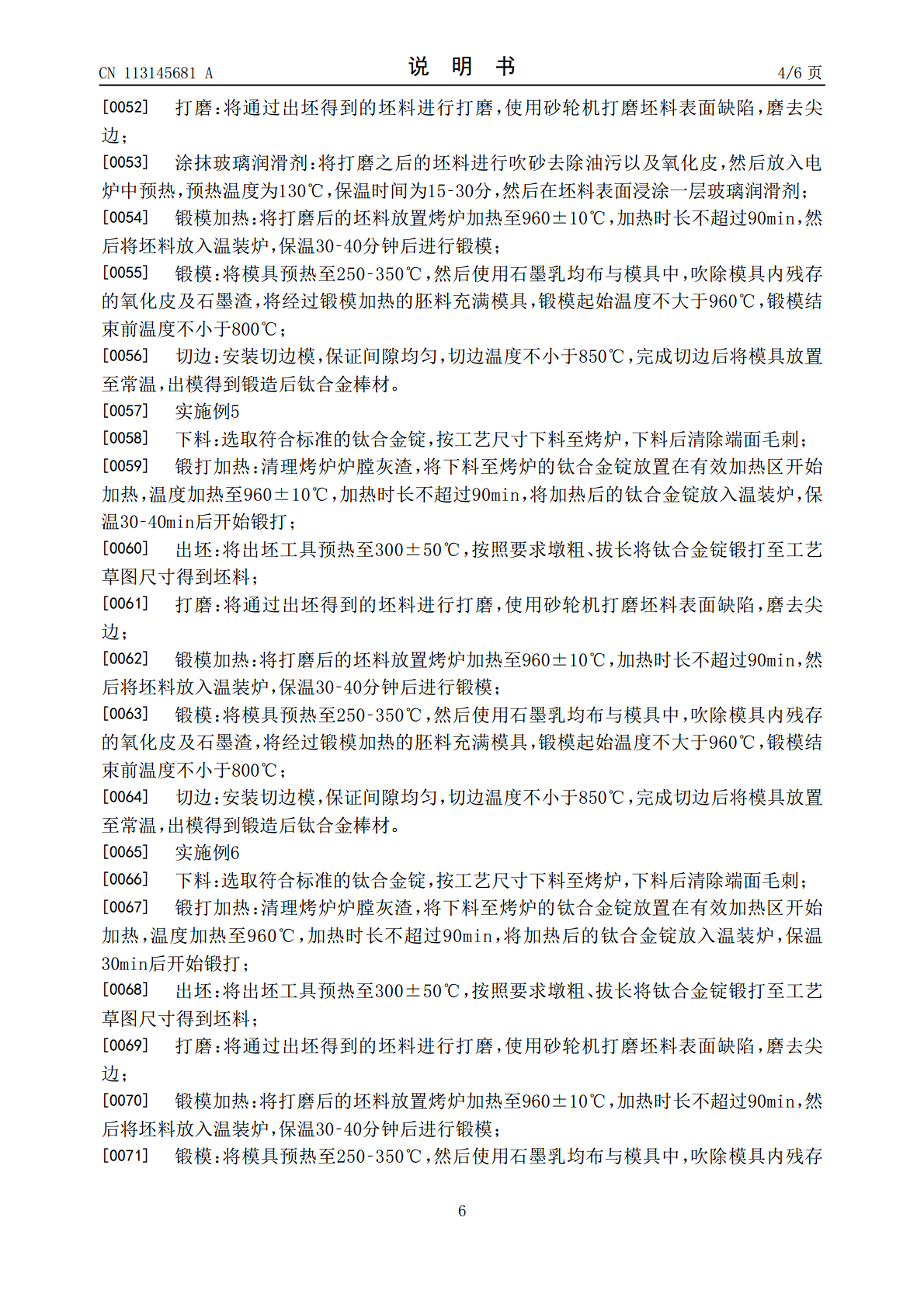

本发明涉及金属热变形成型技术领域,具体公开了一种缓解超高强钛合金棒材各向异性的拔长锻造方法,是在自由锻造过程中的成型锻造步骤中,将经过两相区锻造的锻坯在相变点温度以下30~50℃进行1~3个火次拔长,火次间进行空冷或热料回炉,然后进行再结晶处理,最后将经过再结晶处理的锻坯进行拔长。本发明有效提升成型锻造过程中的再结晶程度,从而降低β晶粒的织构强度,从而缓解成品棒材的各向异性。