一种转炉烟气净化回收智能控制系统和控制方法.pdf

东耀****哥哥

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种转炉烟气净化回收智能控制系统和控制方法.pdf

本发明涉及一种转炉烟气净化回收智能控制系统和控制方法。具体步骤为:1)建立基于滑模变结构控制的RD阀控制系统模型;2)对炉口烟气进行在线辨识,得到输入值,输入值传递给PLC控制器,根据RD阀控制系统模型得到RD阀开度设定值;3)PLC控制器将RD阀开度设定值传递给执行机构,进行差压控制回路的自动调节。基于滑模变结构建立的系统模型,提高系统的响应速度,避免炉口烟气压力波动较大,炉口出现大量火焰外冒现象。

一种转炉烟气净化及余热回收的方法.pdf

本发明涉及一种转炉烟气净化及余热回收的方法,从转炉出来的1800~2000℃的高温烟气,经过活动裙罩、固定烟罩及汽化冷却烟道后温度降至550~650℃,然后将550~650℃的高温烟气经耐高温的脉冲袋式除尘器净化,得到温度为500~600℃的干净煤气进入余热锅炉,经余热锅炉换热得到150~200℃的煤气经风机送至燃气及蒸汽发电装置燃烧发电。与现有技术相比,本发明使余热锅炉能保持稳定的换热效果,汽化冷却烟道和余热锅炉的热能和压力能转化为电能,用户使用方便,余热锅炉后的高温煤气继续进入燃气及蒸汽发电装置,转炉

一种转炉烟气净化回收系统及方法.pdf

本发明提出一种转炉烟气净化回收系统及方法。包括烟气冷却系统、文氏管除尘系统、风机系统、煤气成分分析系统、空气过滤器、切换阀门、过滤器冲洗、排污和测压装置等。本发明烟气冷却系统、文氏管除尘系统、风机系统、煤气成分分析装置为现有中小型转炉普遍使用的系统工艺,所增加的空气过滤器、切换阀门、过滤器冲洗、排污和测压装置等结构简单、制造容易、净化效果好,可有效降低转炉烟气大气污染物排放浓度,特备适合于落后的中小型转炉湿法烟气净化与回收系统工艺改造使用。

一种转炉烟气净化及余热回收方法.pdf

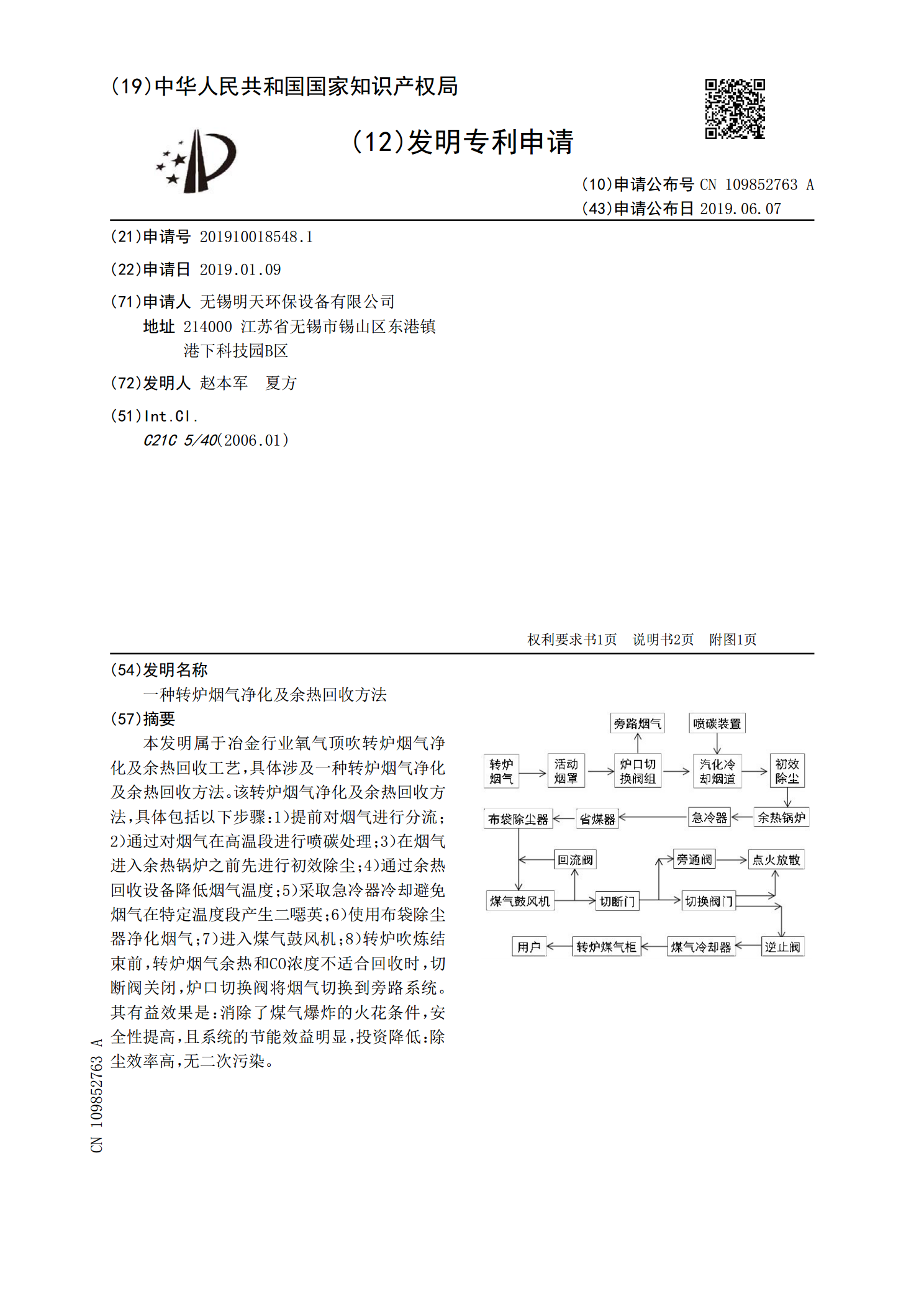

本发明属于冶金行业氧气顶吹转炉烟气净化及余热回收工艺,具体涉及一种转炉烟气净化及余热回收方法。该转炉烟气净化及余热回收方法,具体包括以下步骤:1)提前对烟气进行分流;2)通过对烟气在高温段进行喷碳处理;3)在烟气进入余热锅炉之前先进行初效除尘;4)通过余热回收设备降低烟气温度;5)采取急冷器冷却避免烟气在特定温度段产生二噁英;6)使用布袋除尘器净化烟气;7)进入煤气鼓风机;8)转炉吹炼结束前,转炉烟气余热和CO浓度不适合回收时,切断阀关闭,炉口切换阀将烟气切换到旁路系统。其有益效果是:消除了煤气爆炸的火花

一种转炉烟气干式净化及余热回收系统和方法.pdf

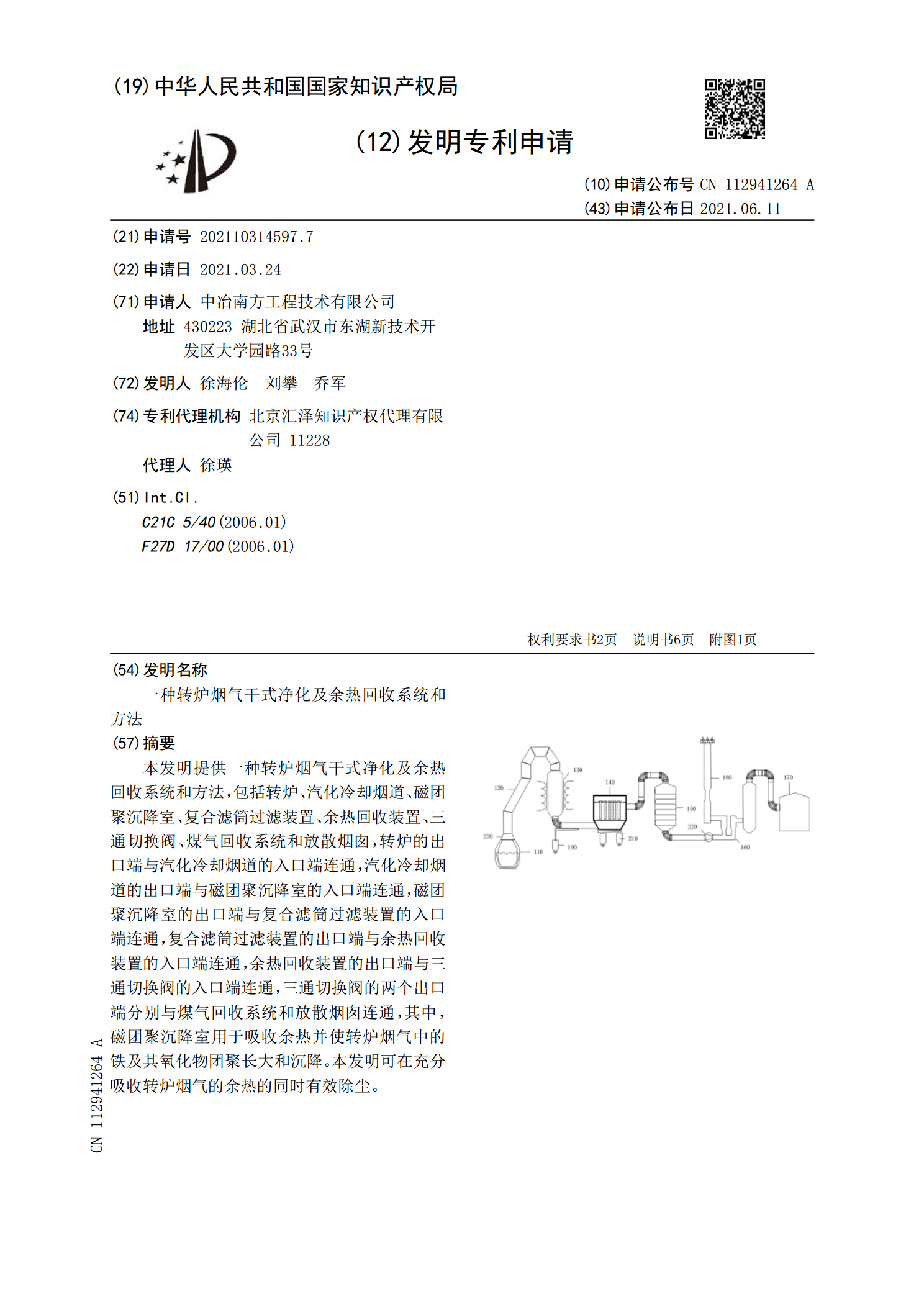

本发明提供一种转炉烟气干式净化及余热回收系统和方法,包括转炉、汽化冷却烟道、磁团聚沉降室、复合滤筒过滤装置、余热回收装置、三通切换阀、煤气回收系统和放散烟囱,转炉的出口端与汽化冷却烟道的入口端连通,汽化冷却烟道的出口端与磁团聚沉降室的入口端连通,磁团聚沉降室的出口端与复合滤筒过滤装置的入口端连通,复合滤筒过滤装置的出口端与余热回收装置的入口端连通,余热回收装置的出口端与三通切换阀的入口端连通,三通切换阀的两个出口端分别与煤气回收系统和放散烟囱连通,其中,磁团聚沉降室用于吸收余热并使转炉烟气中的铁及其氧化物