一种高硅高磷含钛铁水的预处理及转炉冶炼方法.pdf

书生****专家

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高硅高磷含钛铁水的预处理及转炉冶炼方法.pdf

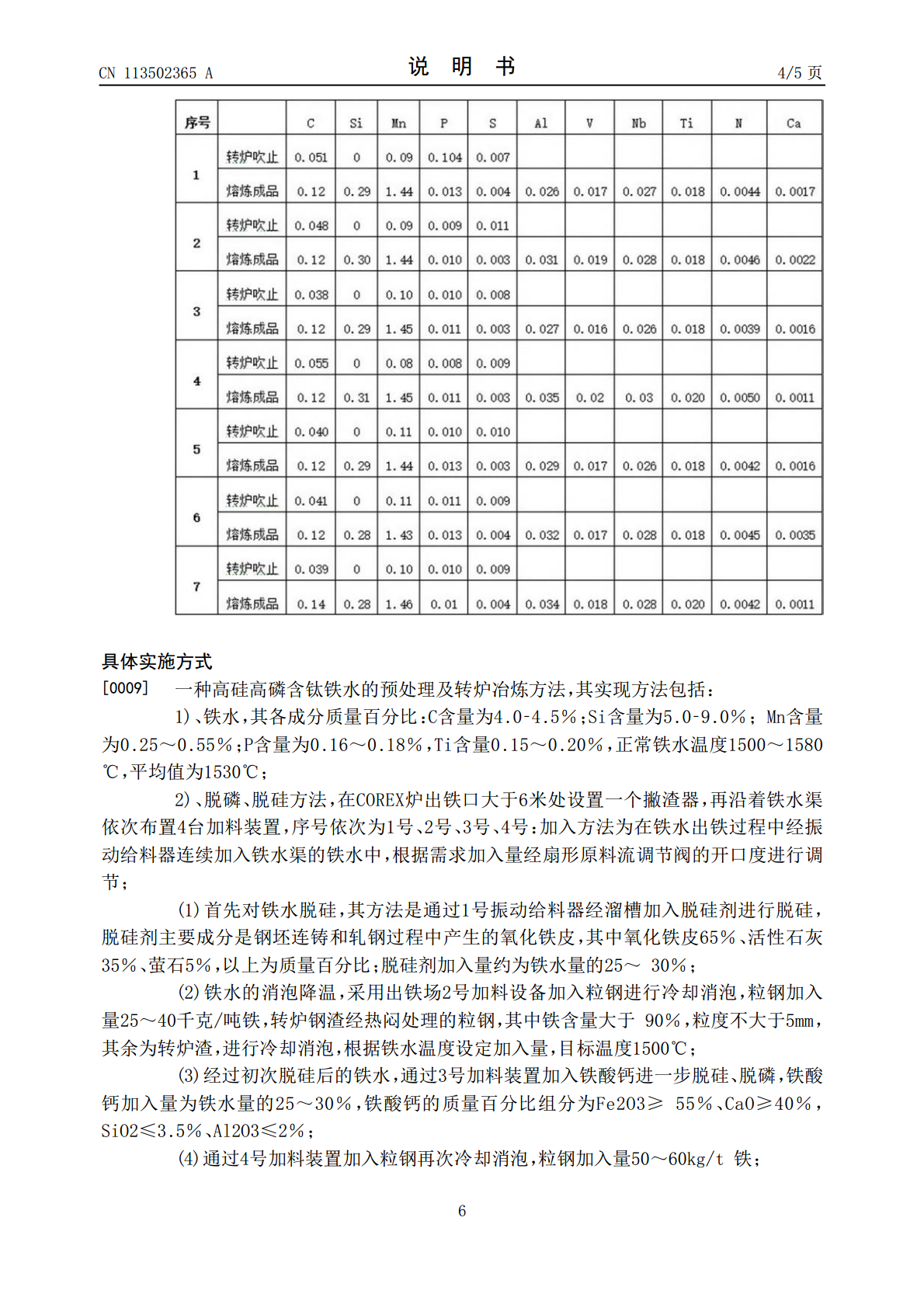

本发明公开了一种高硅高磷含钛铁水的预处理及转炉冶炼方法,首先加入脱硅剂对铁水脱硅,脱硅剂中氧化铁皮65%、活性石灰35%、萤石5%,脱硅剂加入量约为铁水量的25~30%;经过初次脱硅后的铁水,加入铁酸钙为铁水量的25~30%继续脱硅脱磷,铁酸钙的质量百分比组分为Fe

一种高硅高磷铁水的转炉双渣冶炼方法.pdf

本发明公开一种高硅高磷铁水的转炉双渣冶炼方法,该转炉双渣冶炼方法针对铁水中Si>0.6%、P≥0.120%的转炉铁水,按照不同的铁水Si含量,对铁水、废钢装入量以及分阶段的辅料加入量进行细化控制,对白灰和白云石的加入量进行了限定,以及冶炼氧枪枪位按照“高‑低‑高‑低”控制,可以对高硅高磷铁水进行转炉双渣冶炼,提高了脱磷效果,并减少了钢铁料消耗。

一种低硅高磷铁水转炉冶炼方法.pdf

本发明涉及冶金技术领域,尤其涉及一种低硅高磷铁水转炉冶炼方法,其包括如下操作:转炉点火成功后,将氧枪枪位降到基本枪位1.3m,加入第一批渣料,第一批渣料包括活性石灰总量的2/3、轻烧白云石的全部、硅石全部及烧结矿,活性石灰按炉渣碱度控制在2.6‑3.0进行配加,硅石按铁水含硅0.35%等量配加,烧结矿按300‑500kg/炉;氧枪控制采用变枪变压法,前期枪位1.3m,流量24000m3/h;过程枪位1.4‑1.5m,化渣枪位1.7‑1.8m,氧气流量22000m3/h;后期拉碳枪位1.1m,流量24000

一种转炉冶炼高磷高钛铁水生产低磷钢的方法.pdf

本发明一种转炉冶炼高磷高钛铁水生产低磷钢的方法,属于冶金技术领域,转炉内采用单渣工艺冶炼高磷高钛铁水,转炉磁选转炉渣加入量为废钢总加入量的20‑30%;吹炼前期调整炉渣碱度为1.3-1.6,炉渣中TFe质量分数20‑30%;吹炼前中期吹炼枪位采取高‑低模式控制,全程大流量进行吹炼,控制吹炼前期向中期过渡阶段炉渣中TFe质量分数为15‑20%。本发明在转炉中直接冶炼高磷高钛铁水,无需在吹炼前中期提枪倒渣,保证脱磷率在89%以上,同时避免了喷溅事故的发生。

一种转炉冶炼高钛铁水的方法.pdf

本发明公开了一种转炉冶炼高钛铁水的方法,主要针对转炉冶炼Ti质量百分含量为0.30~0.50%的高钛铁水。通过采用双渣工艺,转炉冶炼前期炉渣二元碱度为0.8~1.2,TFe质量分数15-25%,熔池温度为1370-1420℃,倒渣量达到50%~60%,从而最大程度减少铁水中Ti被氧化进入炉渣导致炉渣熔点升高的问题;脱碳阶段按照常规的转炉冶炼进行操作。采用该生产工艺有利于降低冶炼前期炉渣熔点,控制良好的炉渣流动性,保证总脱磷率达到85%以上,同时避免喷溅。