一种全量铁水的转炉冶炼方法.pdf

是你****噩呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种全量铁水的转炉冶炼方法.pdf

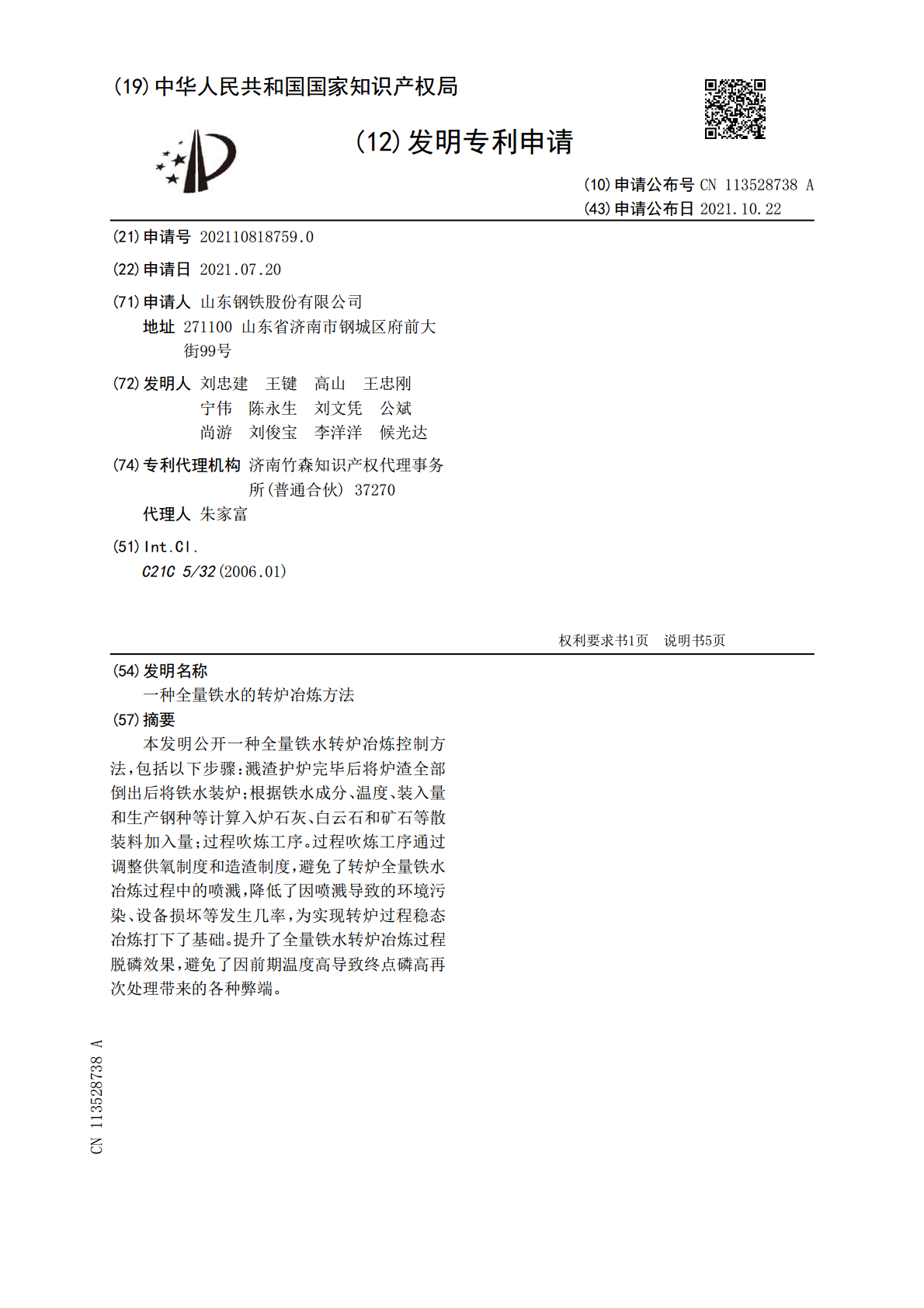

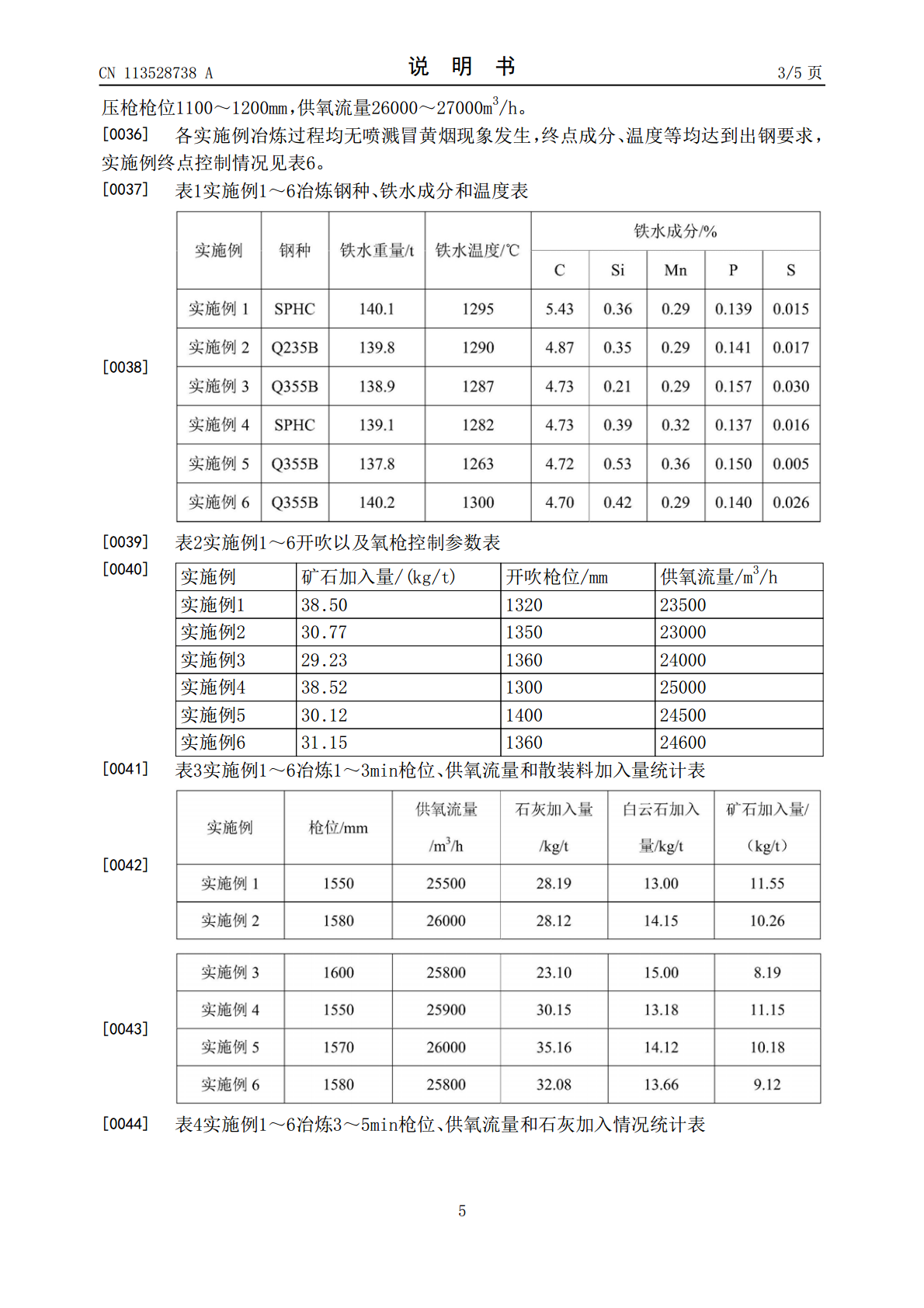

本发明公开一种全量铁水转炉冶炼控制方法,包括以下步骤:溅渣护炉完毕后将炉渣全部倒出后将铁水装炉;根据铁水成分、温度、装入量和生产钢种等计算入炉石灰、白云石和矿石等散装料加入量;过程吹炼工序。过程吹炼工序通过调整供氧制度和造渣制度,避免了转炉全量铁水冶炼过程中的喷溅,降低了因喷溅导致的环境污染、设备损坏等发生几率,为实现转炉过程稳态冶炼打下了基础。提升了全量铁水转炉冶炼过程脱磷效果,避免了因前期温度高导致终点磷高再次处理带来的各种弊端。

一种全量铁水转炉冶炼控制方法.pdf

本发明涉及转炉炼钢技术领域,尤其涉及一种全量铁水转炉冶炼控制方法。具体包括如下控制方法:倒渣作业,计算矿石与铁水总量,兑铁控制,供氧控制,造渣控制,温度控制,终点控制。本发明避免了全铁冶炼过程中的喷溅,能够避免喷溅引起的环境污染、金属料损失等各种弊端,实现冶炼过程平稳;提高了全铁冶炼终点碳温命中率,避免了终点高温过氧化带来的各种危害,保证质量,对于钢铁厂具有重要的意义。

渣量超标铁水的转炉冶炼方法.pdf

本发明的实施例提供了一种渣量超标铁水的转炉冶炼方法,涉及炼钢技术领域。方法包括:S1:将铁水包上铁水渣形成的盖层破碎后,将带渣量超标的铁水装入转炉;S2:在转炉中补加铁水至预设的装入量,使装入量能满足出钢量的要求;S3:利用氧枪向炉内供氧并加入炼钢熔剂,将转炉内金属料吹炼至起渣,完成倒渣;S4:转炉复吹,并加入熔剂;S5:根据出钢量,补配合金量。该方法能够将带渣量超标且结盖的铁水包表面盖层破碎后,铁水装入转炉,利用氧枪向炉内供氧并加入炼钢熔剂,将转炉内金属料吹炼至起渣,消化异常铁水,避免铁水罐粘死,无铁水

一种低热值铁水转炉冶炼方法.pdf

本发明公开了一种低热值铁水转炉冶炼方法,所述冶炼方法采用转炉单渣留渣法,包括以下工序:1)留渣工序;2)装入工序;3)吹炼工序;后期使用副枪测量TSC,根据TSC测量数据和终点目标计算供氧量和冷料加入量吹炼至终点提枪;使用副枪TSO测量钢水终点数据。本发明的主要目的是在不影响废钢比的情况下解决低热值铁水转炉冶炼过程化渣困难,粘枪、粘烟罩、脱磷率低等问题。

一种转炉冶炼高钛铁水的方法.pdf

本发明公开了一种转炉冶炼高钛铁水的方法,主要针对转炉冶炼Ti质量百分含量为0.30~0.50%的高钛铁水。通过采用双渣工艺,转炉冶炼前期炉渣二元碱度为0.8~1.2,TFe质量分数15-25%,熔池温度为1370-1420℃,倒渣量达到50%~60%,从而最大程度减少铁水中Ti被氧化进入炉渣导致炉渣熔点升高的问题;脱碳阶段按照常规的转炉冶炼进行操作。采用该生产工艺有利于降低冶炼前期炉渣熔点,控制良好的炉渣流动性,保证总脱磷率达到85%以上,同时避免喷溅。