一种低磷低硫钢冶炼新工艺.pdf

是来****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低磷低硫钢冶炼新工艺.pdf

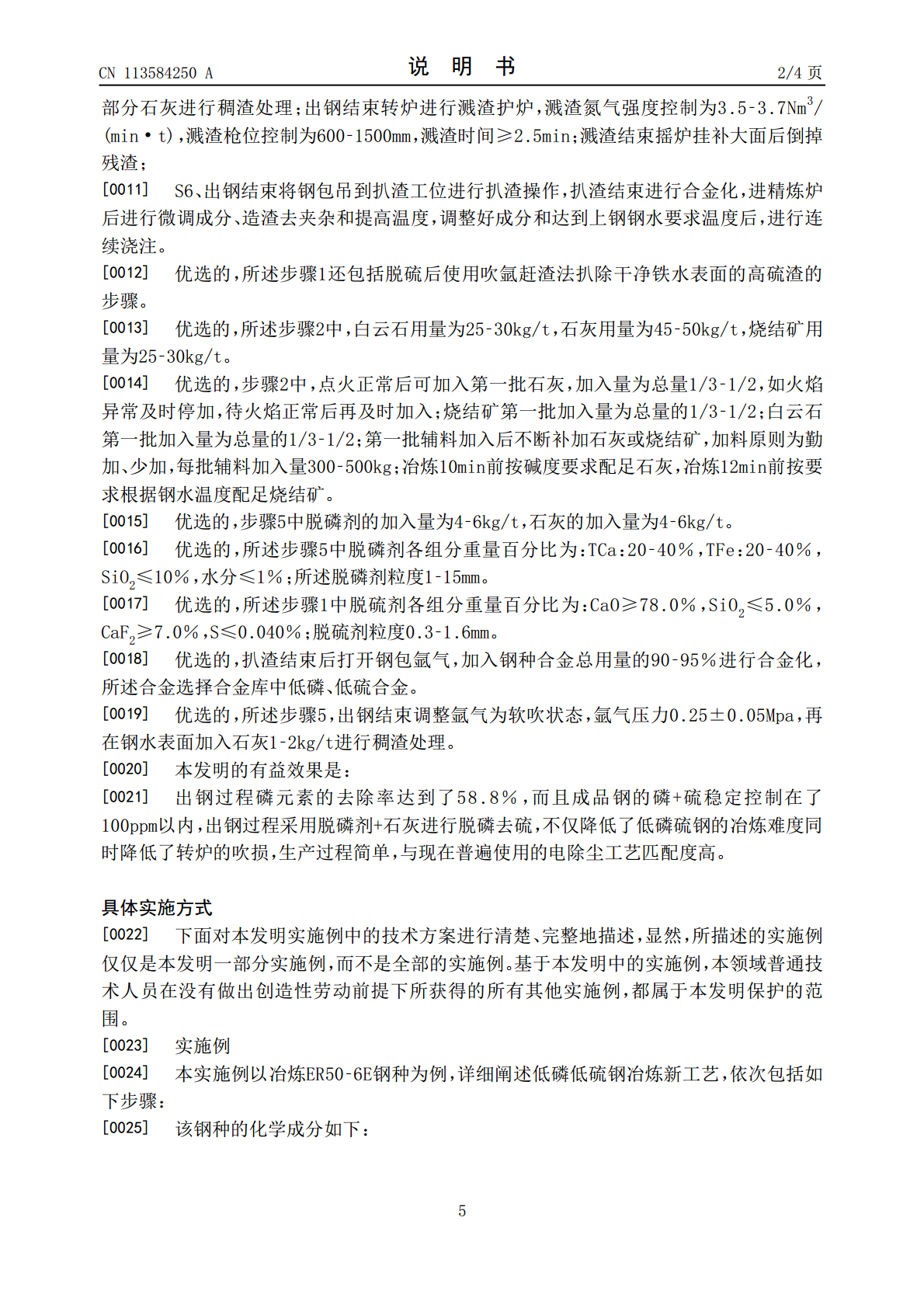

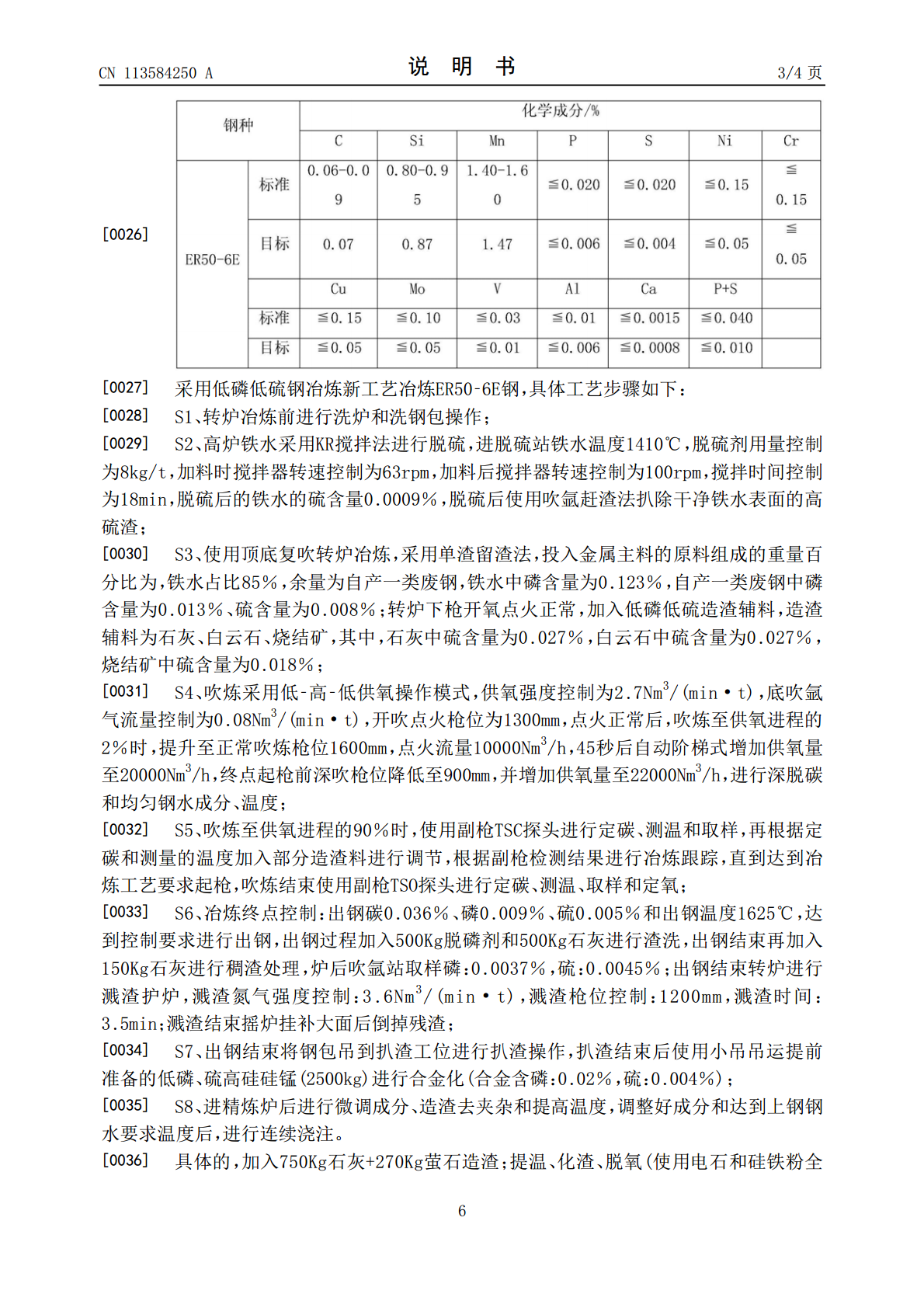

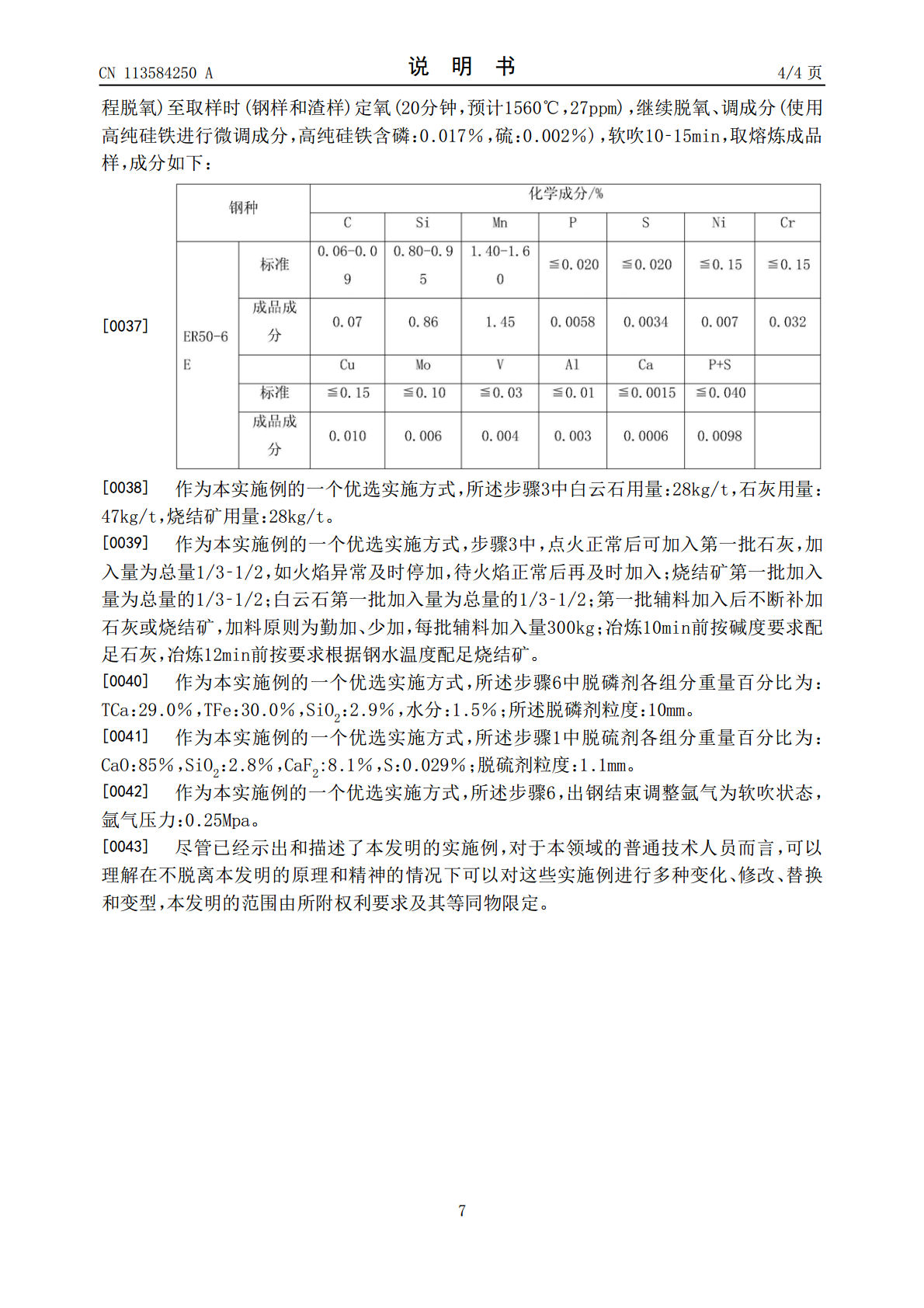

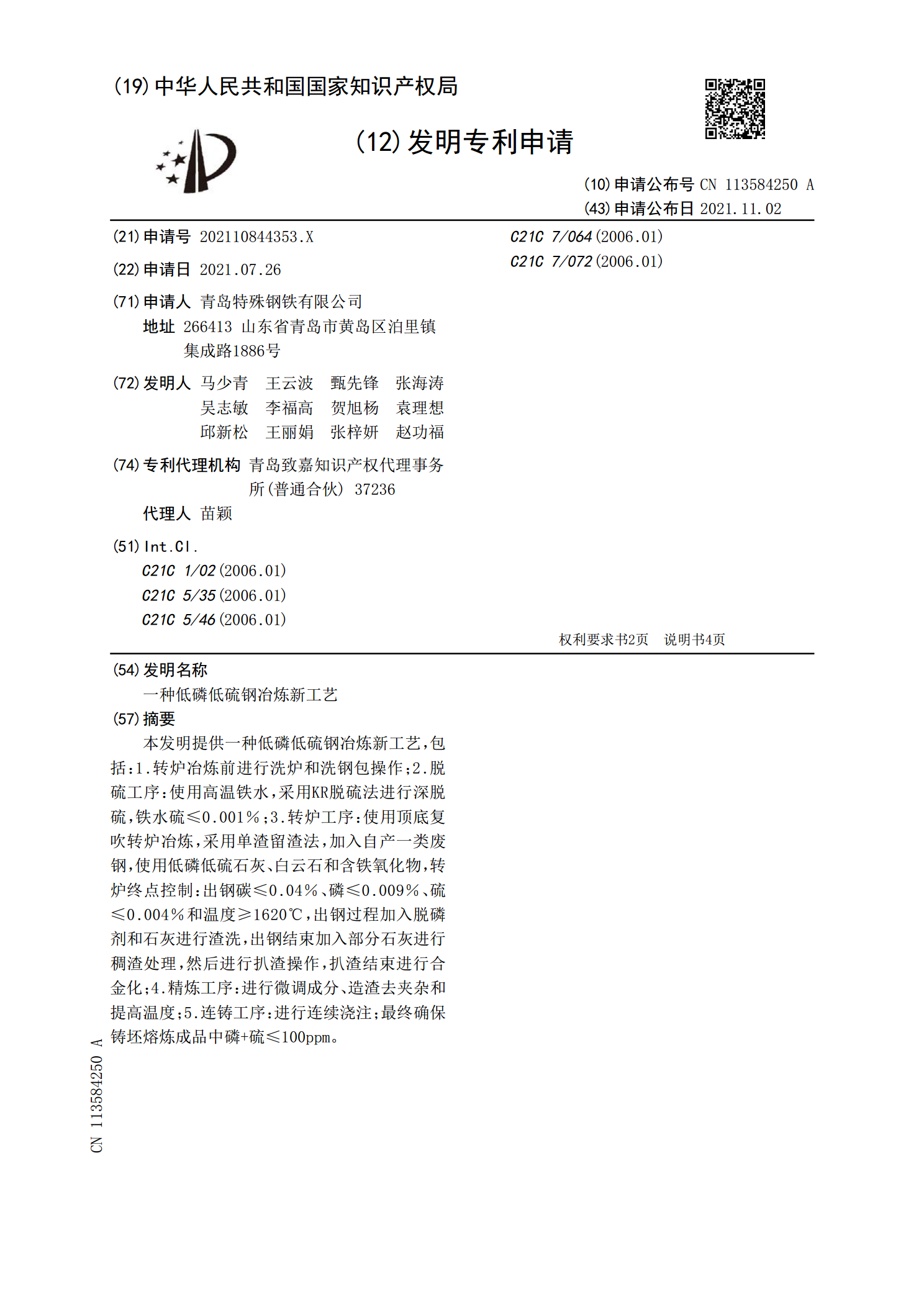

本发明提供一种低磷低硫钢冶炼新工艺,包括:1.转炉冶炼前进行洗炉和洗钢包操作;2.脱硫工序:使用高温铁水,采用KR脱硫法进行深脱硫,铁水硫≤0.001%;3.转炉工序:使用顶底复吹转炉冶炼,采用单渣留渣法,加入自产一类废钢,使用低磷低硫石灰、白云石和含铁氧化物,转炉终点控制:出钢碳≤0.04%、磷≤0.009%、硫≤0.004%和温度≥1620℃,出钢过程加入脱磷剂和石灰进行渣洗,出钢结束加入部分石灰进行稠渣处理,然后进行扒渣操作,扒渣结束进行合金化;4.精炼工序:进行微调成分、造渣去夹杂和提高温度;5.

一种低磷‑低钛‑低硫钢的冶炼方法.pdf

本发明公开了一种低磷‑低钛‑低硫钢的冶炼方法,所述冶炼方法包括如下步骤:1)电炉冶炼;2)LF精炼;3)VD真空处理;4)冶炼所得钢水中P≤0.008%、Ti≤0.002%、S≤0.002%。本发明可获得低磷‑低钛‑低硫钢水,同时提高了电炉的冶炼节奏,降低了电炉石灰、电耗等冶炼成本,避免了精炼为脱硫而采用的换渣操作,保证了生产的稳定顺行,提高了钢液的洁净度,提升了产品质量。

一种低硫低磷低硅Cr‑Mo钢钢锭冶炼方法.pdf

本发明公开了一种低硫低磷低硅Cr‑Mo钢钢锭冶炼方法,所述冶炼方法包括电炉炼钢过程控制、精炼炉精炼过程控制、VOD过程控制和浇铸过程控制工序;所述钢锭浇铸过程控制工序,采用下铸法进行浇铸。本发明方法生产的Cr‑Mo钢钢锭S≤0.005%,P≤0.007%,Si≤0.1%,生产的最大钢锭达到53吨,钢锭成材后钢板NB/T47013.3I级探伤合格率≥96%,无明显分层缺陷且无大颗粒夹杂物。本发明采用的工艺流程简单,成本低,设备均采用钢铁生产的常规设备,操作简单,通用性强,节约能源。

一种低锰低磷钢的冶炼方法.pdf

本发明提供一种低锰低磷钢的冶炼方法,包括:在电炉中装入熔清中锰的含量不大于0.5%、磷的含量不大于0.04%的含锰、磷较低的废钢和生铁、并且加入废钢和生铁总量为0.5%的氧化铁皮;废钢基本熔清后取样分析,加入石灰、萤石,在控制炉渣的碱度后造渣及更换炉渣;当熔清锰中锰的含量≤0.04%时,对炉渣取样分析,加入石灰、萤石,待炉渣融化后流渣;当钢水中磷的含量≤0.002%时出钢,根据钢水量中加入石灰与萤石;将钢包放入精炼炉中,当精炼炉中的温度达到1620℃时,进行卡渣兑包处理,使得出钢时钢水中锰的含量不大于0.

一种转炉冶炼低磷低硫钢水的方法.pdf

本发明公开了一种转炉冶炼低磷低硫钢水的方法,主要解决现有技术中,转炉冶炼生产的转炉出钢钢水化学成分中w[P]≤0.0080%、w[S]≤0.0040%难以实现的技术问题。本发明的技术方案为:一种转炉冶炼低磷低硫钢水的方法,包括以下步骤:加废钢、兑铁水;转炉吹炼脱硅、脱磷,排前期渣;转炉吹炼脱碳;转炉出钢;溅渣护炉和倒渣。本发明通过限定转炉金属料和造渣辅料配比及硫含量,采用转炉吹炼脱硅、脱磷期和脱碳期的控制,发挥转炉各阶段脱磷、脱硫能力,以及前期排渣过程,控制排渣率的方法,实现了转炉出钢钢水化学成分中w[P