一种模具表面渗氮方法.pdf

是笛****加盟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种模具表面渗氮方法.pdf

本发明公开了一种模具表面渗氮方法,具体涉及模具技术领域,通过高压脉冲电爆炸装置在模具工件上进行改性层的附着,附着马氏体细晶改性层,改性层的晶粒细化和马氏体的形成有利于加速气体渗氮过程中氮原子由表面向内部迁移,提高渗氮层的韧性及厚度,同时模具工件在氮化前进行预氧化处理,使模具工件表面形成一层均匀的活性氧化层,使活性氮能较高效率地吸附在模具表面,加快了氮化的速度,提高氮化的稳定性,在真空的环境下以定量的氨气均匀通入氮化炉内,控制了氮化炉内的氨分解率,有效控制模具工件渗氮比例,使其有效满足对模具工件按照规定标准

实验一模具材料表面渗氮.doc

实验一模具材料表面渗氮实验目的了解模具材料表面渗氮处理方法和方法,考察渗氮工艺参数对表面性能的影响。实验内容及步骤模具材料表面渗氮切割试样;调整渗氮温度、时间等不同工艺参数渗氮。模具材料表面渗氮性能检测硬度检测渗层金相组织检测渗氮层深度检测实验设备器材渗氮炉、显微镜、试样切割机、砂纸、硬度计、无水酒精、丙酮Cr12MoV钢或其他模具钢。实验注意事项实验前,试样表面要严格请洗;使用渗氮炉、显微镜时要细心操作,以免损坏机件。遇故障及时报告指导教师。实验二模具材料表面镀铬实验目的了

一种离子氮碳共渗与离子渗氮复合表面改性处理方法.pdf

本发明涉及一种离子氮碳共渗与离子渗氮复合表面改性处理方法,包括以下步骤:将原始态钢加工切割成试样;将试样进行调质处理、打磨、清洗、烘干;将试样置于离子氮化炉中,通入氢气溅射,先后进行离子渗氮、离子氮碳共渗表面处理或者先后进行离子氮碳共渗、离子渗氮表面处理,冷却。本发明的有益效果是:离子渗氮时,试样表层形成大量活性氮原子;离子氮碳共渗时,试样表层富集大量的活性氮原子和碳原子,依靠丙烷中分解出的碳原子,促进活性氮原子的扩散和吸附,最终达到催渗的效果;操作流程简单便捷,能够在短时间内大幅度提高渗氮速率与渗层厚度

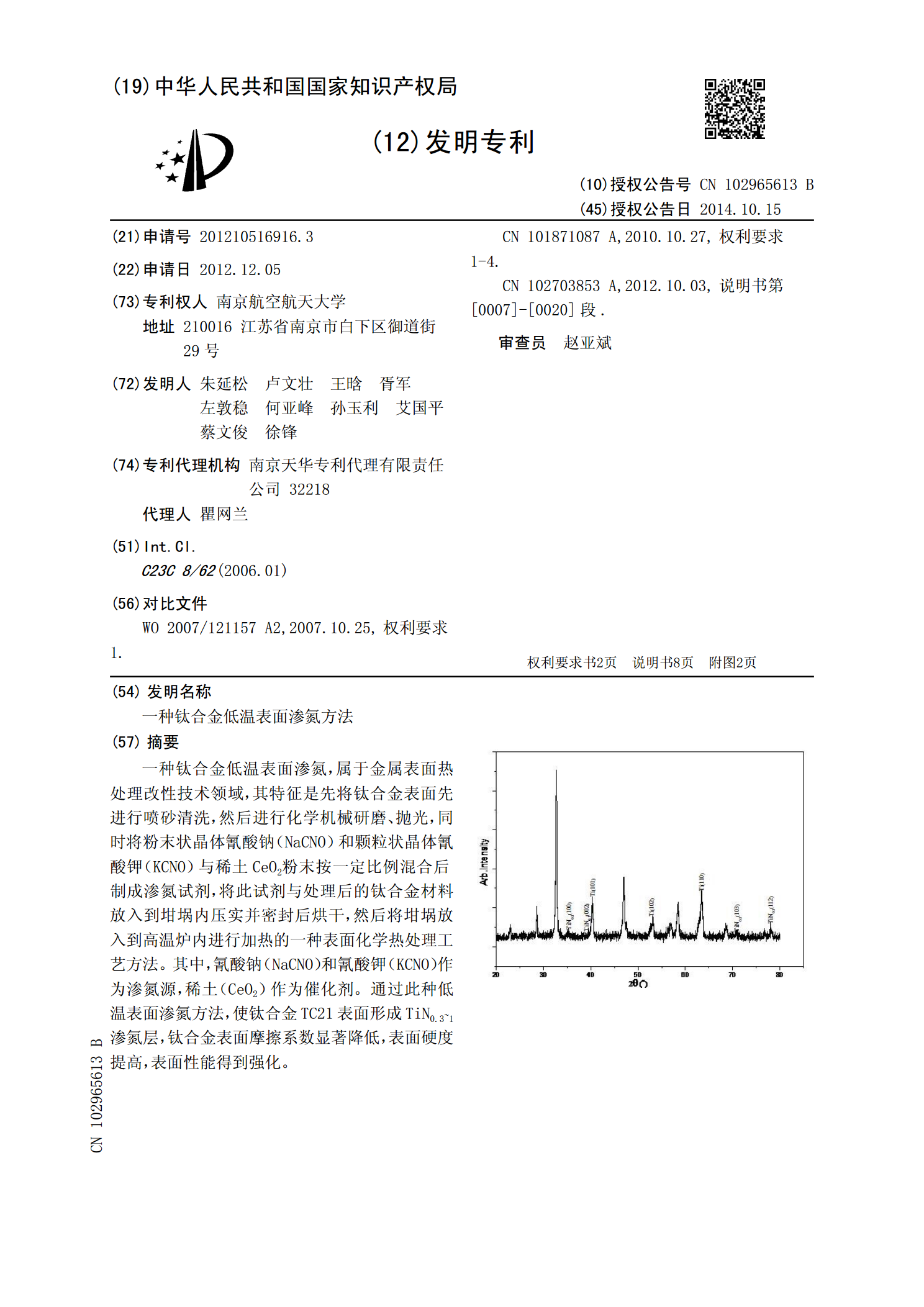

一种钛合金低温表面渗氮方法.pdf

一种钛合金低温表面渗氮,属于金属表面热处理改性技术领域,其特征是先将钛合金表面先进行喷砂清洗,然后进行化学机械研磨、抛光,同时将粉末状晶体氰酸钠(NaCNO)和颗粒状晶体氰酸钾(KCNO)与稀土CeO2粉末按一定比例混合后制成渗氮试剂,将此试剂与处理后的钛合金材料放入到坩埚内压实并密封后烘干,然后将坩埚放入到高温炉内进行加热的一种表面化学热处理工艺方法。其中,氰酸钠(NaCNO)和氰酸钾(KCNO)作为渗氮源,稀土(CeO2)作为催化剂。通过此种低温表面渗氮方法,使钛合金TC21表面形成TiN0.3~1渗

工件表面防腐渗氮方法.pdf

本发明所述的工件表面防腐渗氮方法,涉及一种工件表面渗氮方法。其工艺方法为:a、清洗:将工件进行清洗,采用气体去油垢的方法清洗;b、装件:将工件装于渗氮炉内;c、加温:对渗氮炉加温预热550度;d、渗氮:向炉内充入氨气,氨气的分解率为30-80%,炉内温度保持在550-800度,保温时间为1-4小时;e、冷却:降温、低温冷却。本发明具有工艺新颖、方法简单、提高工件表面的防腐功能等特点,故属于一种集经济性与实用性为一体的新型工件表面防腐渗氮方法。