一种离子氮碳共渗与离子渗氮复合表面改性处理方法.pdf

贤惠****66

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种离子氮碳共渗与离子渗氮复合表面改性处理方法.pdf

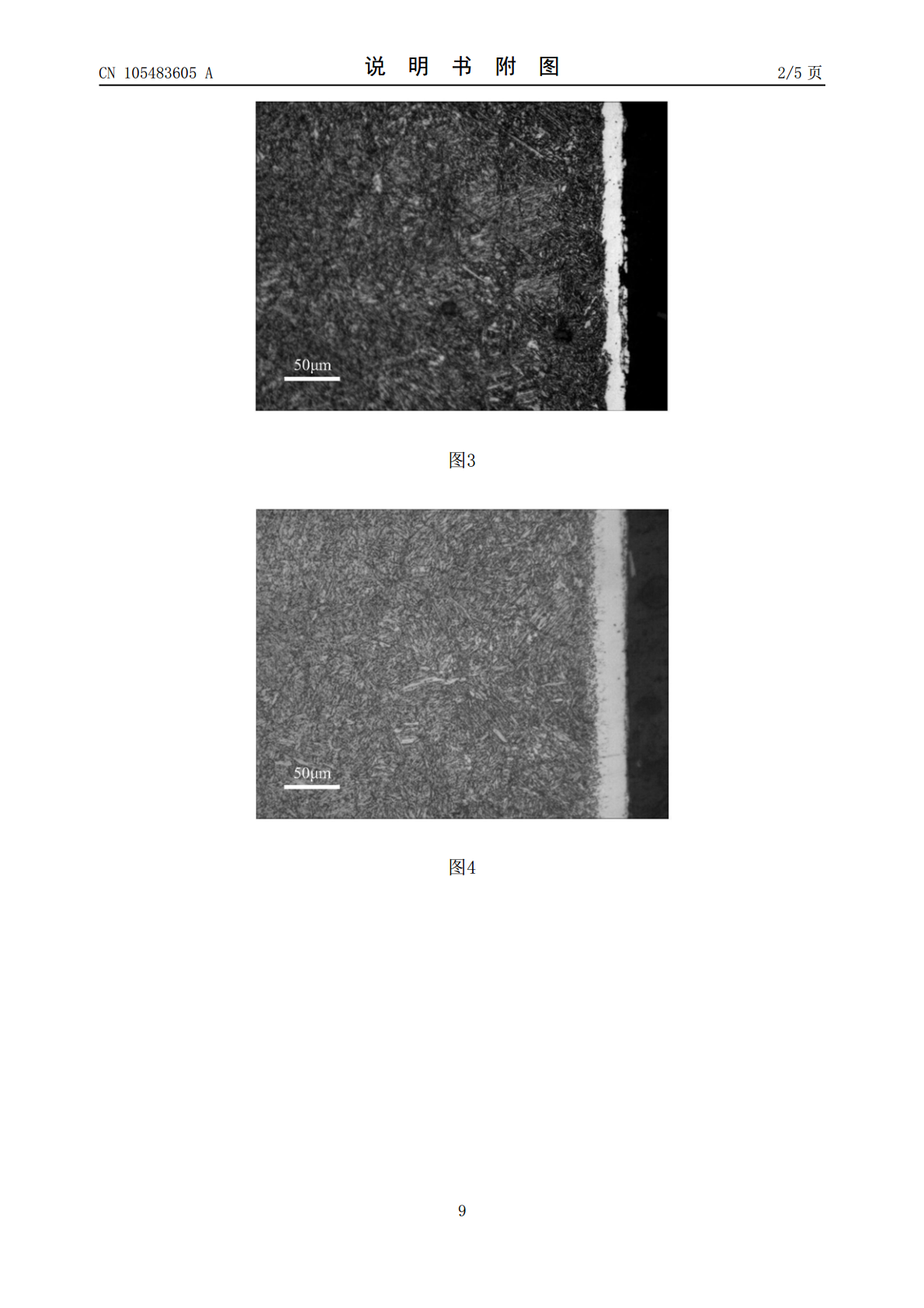

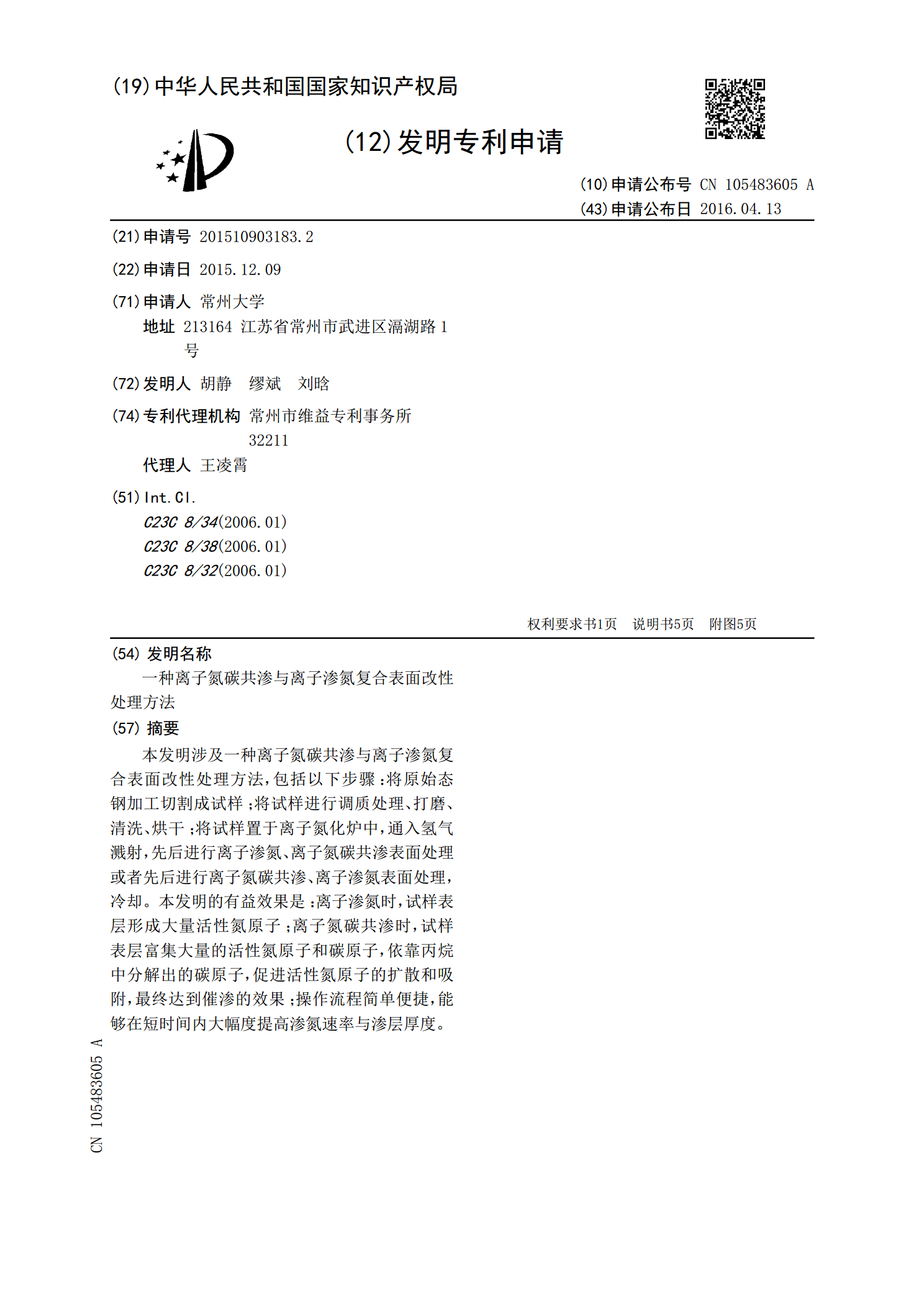

本发明涉及一种离子氮碳共渗与离子渗氮复合表面改性处理方法,包括以下步骤:将原始态钢加工切割成试样;将试样进行调质处理、打磨、清洗、烘干;将试样置于离子氮化炉中,通入氢气溅射,先后进行离子渗氮、离子氮碳共渗表面处理或者先后进行离子氮碳共渗、离子渗氮表面处理,冷却。本发明的有益效果是:离子渗氮时,试样表层形成大量活性氮原子;离子氮碳共渗时,试样表层富集大量的活性氮原子和碳原子,依靠丙烷中分解出的碳原子,促进活性氮原子的扩散和吸附,最终达到催渗的效果;操作流程简单便捷,能够在短时间内大幅度提高渗氮速率与渗层厚度

一种预氧化、离子渗氮、离子氮氧共渗三步复合表面改性处理方法.pdf

本发明涉及一种预氧化、离子渗氮、离子氮氧共渗三步复合表面改性处理方法,包括以下步骤:将原始态钢加工切割成试样;将试样进行调质处理,打磨处理后在有机溶剂中进行超声清洗、烘干;将试样置于离子氮化炉中,抽真空,通入氢气溅射,先后进行预氧化、离子渗氮和离子氮氧共渗三步表面处理,随炉冷却至室温。本发明的有益效果是:第一阶段试样表层形成一层氧化膜;第二阶段由于关闭了空气,氧化膜会逐渐被氢气还原,形成疏松多孔的扩散通道,达到预氧化的催渗效果;第三阶段由于氧化膜在第二阶段被还原完毕,再次通入空气起到氮氧共渗的催渗作用;操

一种离子渗氮复合表面改性处理方法.pdf

本发明公开了一种离子渗氮复合表面改性处理方法,包括以下方法步骤:a,首先对钢材进行切割加工,切割加工选择激光切割,并对表面进行抛光处理;b,将切割后的工件进行高温加热处理;c,将热处理后的板材送入真空炉中进行渗氮处理;d,对渗氮完成后的板材进行正火和回火加工,然后自然冷却至常温,完成加工。本发明专利渗入速度快,无需特别的加热和保温设备,且可以获得均匀的温度分布,与间接加热方式相比加热效率可提高两倍以上,达到节能效果,可大大降低处理成本,渗氮组织易于控制,通过调节氮、氧、氢及其他气氛的比例,可自由地调节化合

一种低温离子硼氮复合渗表面改性方法.pdf

本发明属于金属表面处理技术领域,具体涉及一种低温离子硼氮复合渗表面改性处理方法。该方法是对试样进行低温离子硼氮复合渗处理,在离子渗氮炉内,在试样周围摆放硼铁,H

一种低温高效离子氮铝共渗表面改性方法.pdf

本发明属于金属表面处理技术领域,具体涉及一种低温高效离子氮铝共渗表面改性方法。该方法首次实现了低温条件下离子氮铝共渗,先将工件放进硝酸铝的溶液中进行电解,电解生成的絮状氢氧化铝沉淀附着在工件表面;然后将工件放进离子渗氮炉中,H