一种蜂窝芯体制备方法.pdf

康佳****文库

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种金属蜂窝芯体的制备方法.pdf

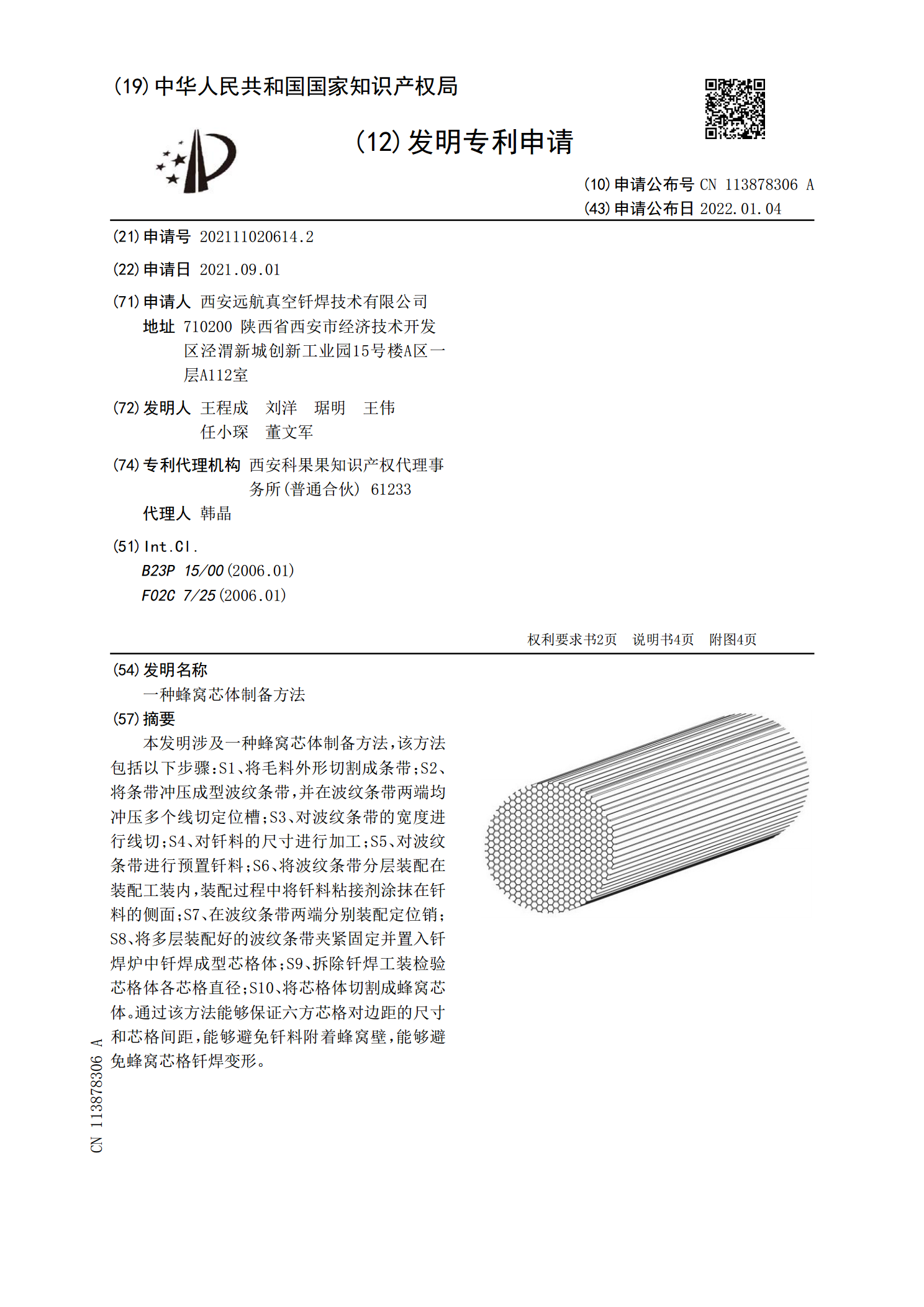

本发明提供一种金属蜂窝芯体的制备方法,针对大高度、小芯格蜂窝芯体采用传统方法波纹带成形尺寸精度不足,引起蜂窝拼焊过程产生错位,蜂窝芯体变形等问题,本发明通过精确计算涂抹调配焊料的宽度和间距,以及先钎焊后拉伸的方式制备金属蜂窝芯体,相比于传统的拼焊工艺,本发明能够有效保证蜂窝芯格的尺寸精度,避免蜂窝芯体整体变形,单次铺叠厚度可以达到1m以上,单次可以制备蜂窝芯体5m

一种蜂窝芯体制备方法.pdf

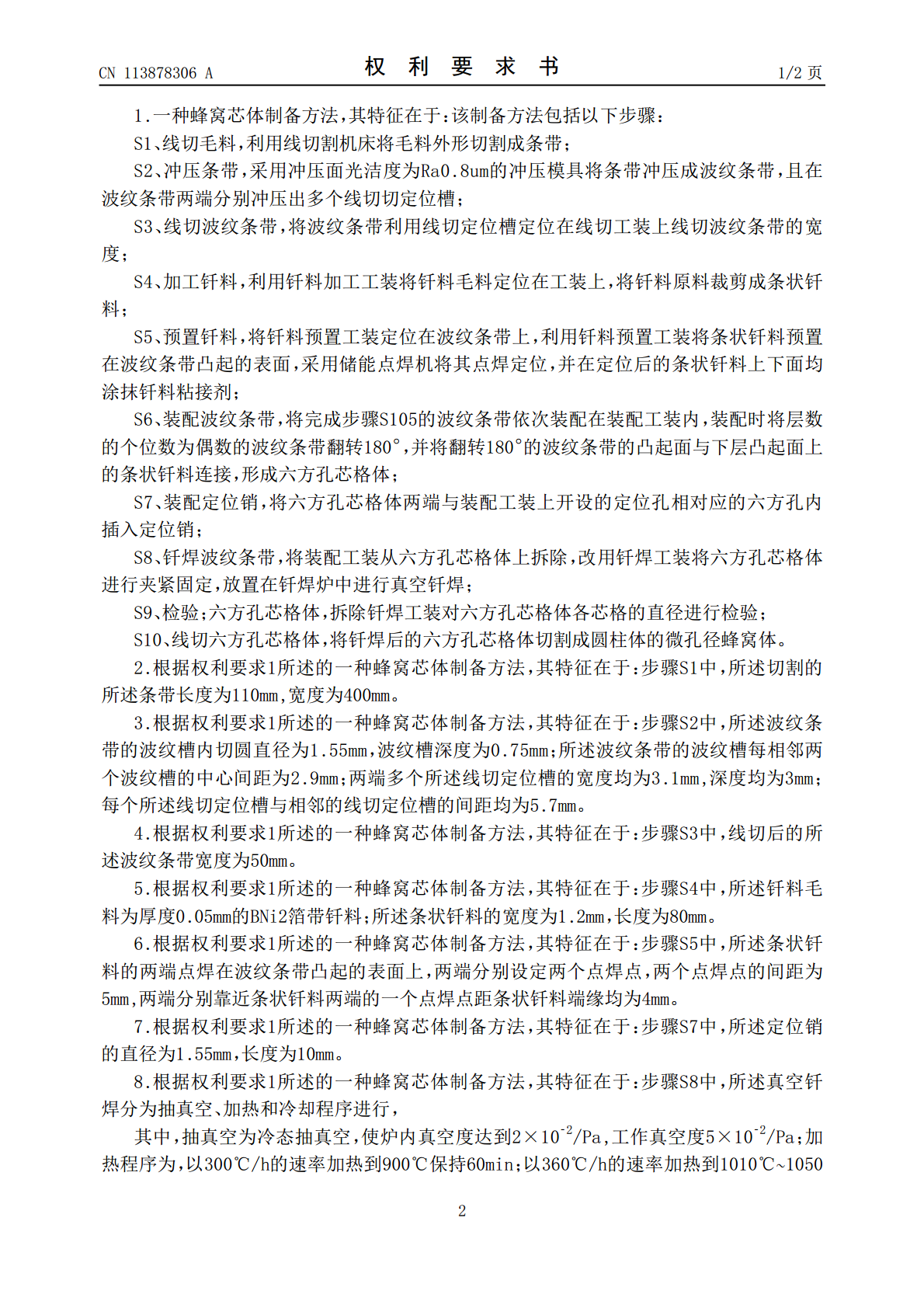

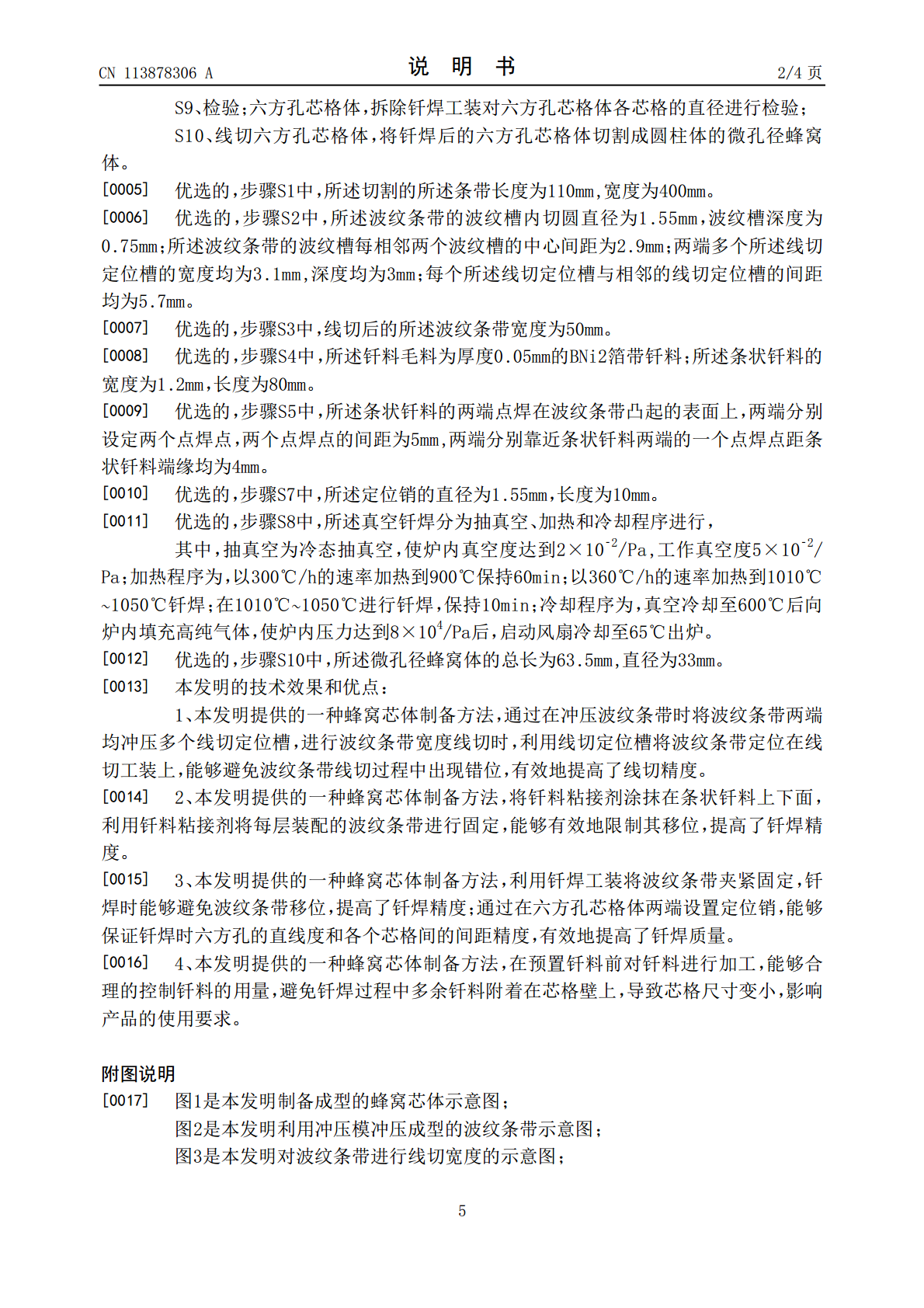

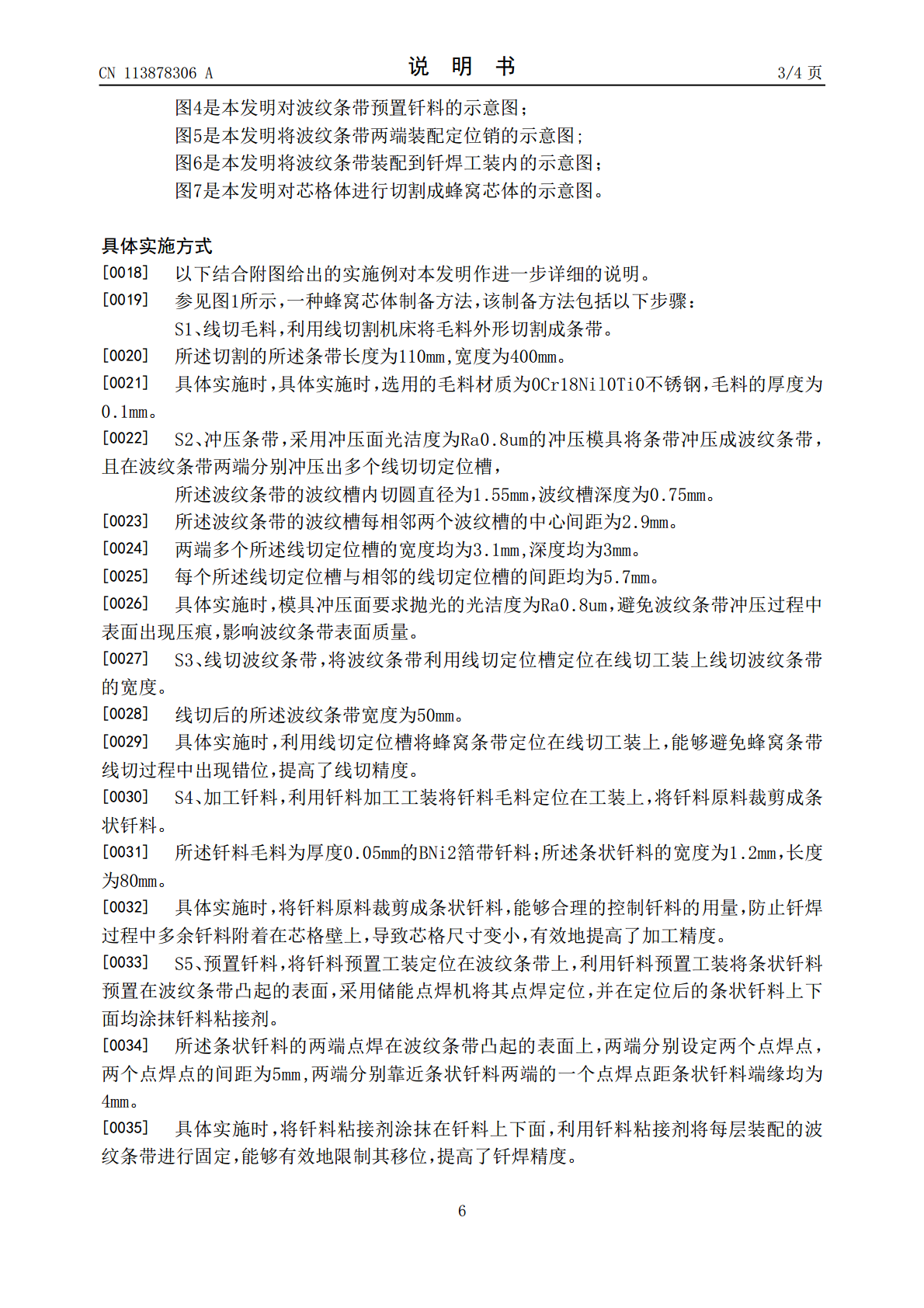

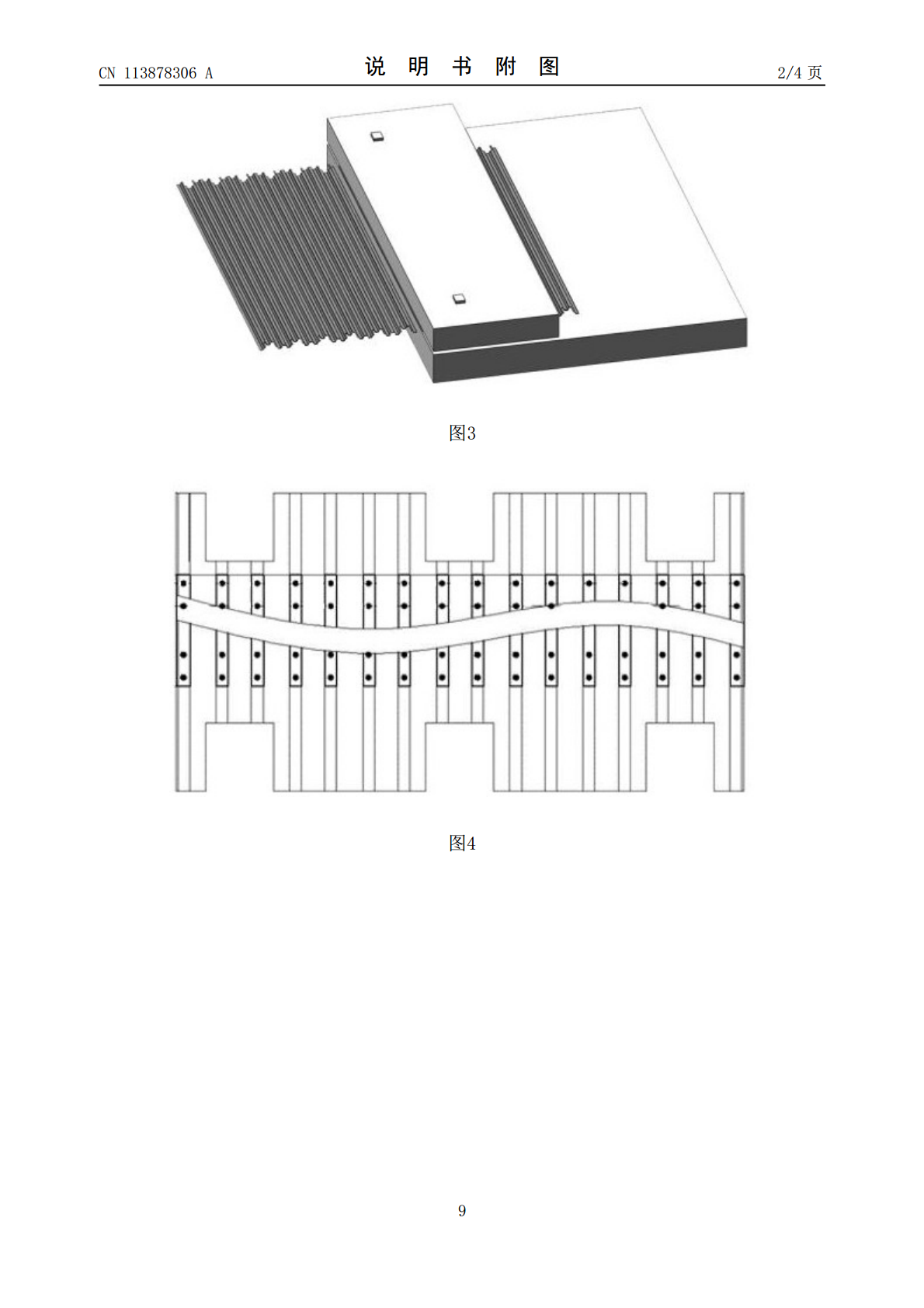

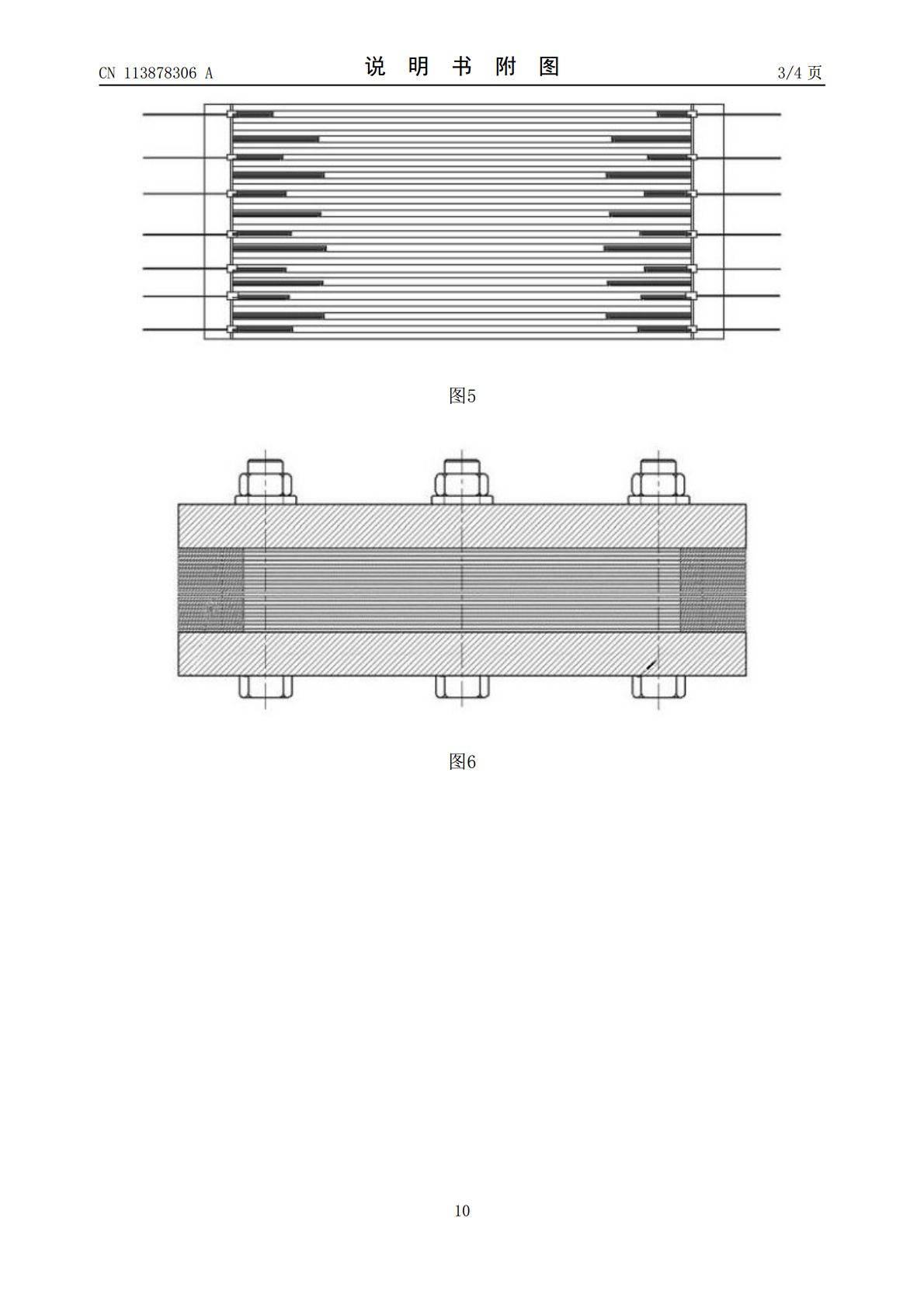

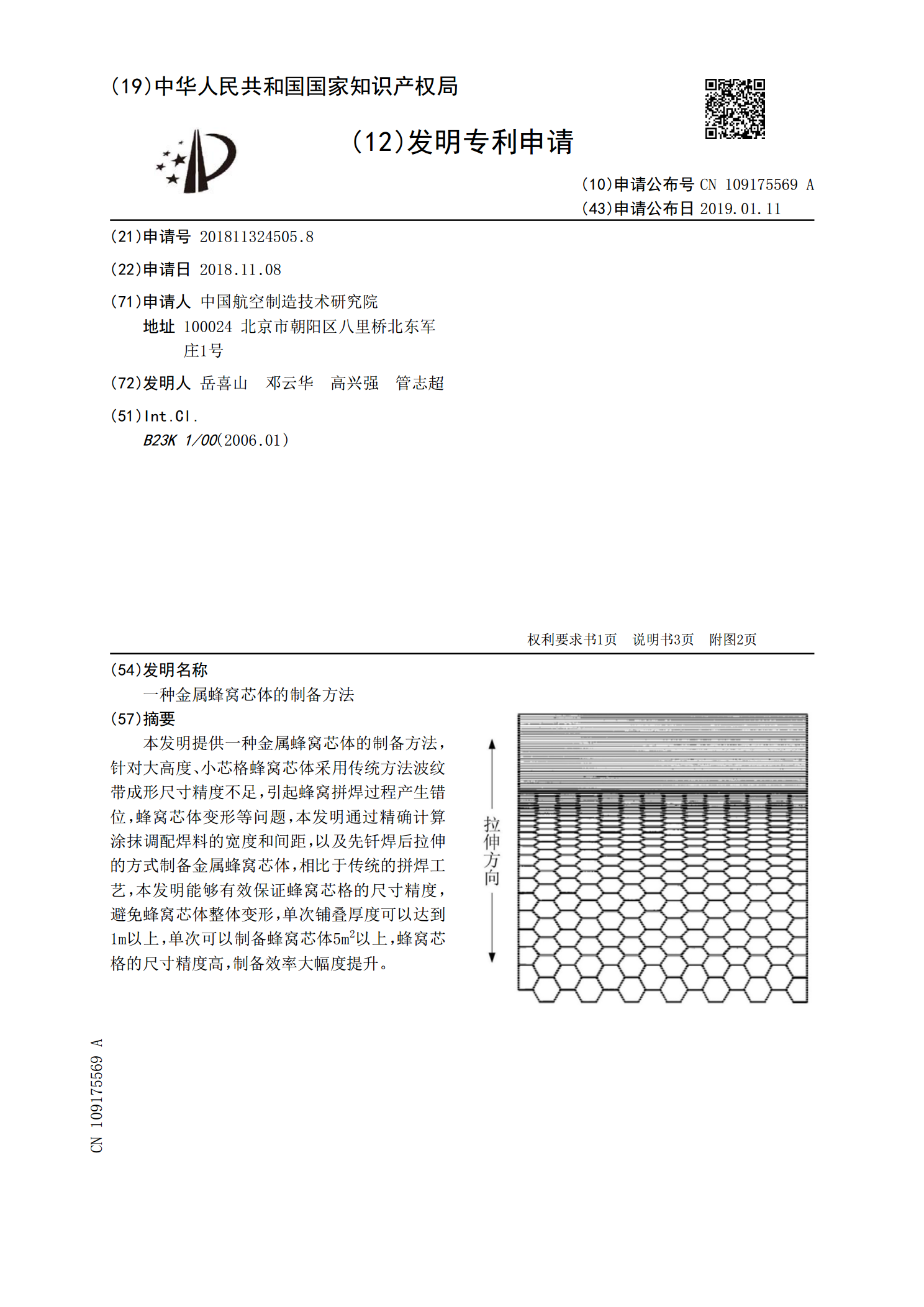

本发明涉及一种蜂窝芯体制备方法,该方法包括以下步骤:S1、将毛料外形切割成条带;S2、将条带冲压成型波纹条带,并在波纹条带两端均冲压多个线切定位槽;S3、对波纹条带的宽度进行线切;S4、对钎料的尺寸进行加工;S5、对波纹条带进行预置钎料;S6、将波纹条带分层装配在装配工装内,装配过程中将钎料粘接剂涂抹在钎料的侧面;S7、在波纹条带两端分别装配定位销;S8、将多层装配好的波纹条带夹紧固定并置入钎焊炉中钎焊成型芯格体;S9、拆除钎焊工装检验芯格体各芯格直径;S10、将芯格体切割成蜂窝芯体。通过该方法能够保证六

一种蜂窝芯材的制备方法.pdf

本发明涉及一种蜂窝芯材的制备方法,属于蜂窝芯材制备技术领域,具体为:铝箔成型形成瓦楞状的半蜂窝结构,所述半蜂窝结构的表面均布多个缝隙,且多个缝隙形成缝隙矩阵,在铝箔的长宽平面内,沿某一维度方向的相邻的缝隙间隔排列,且沿另一维度方向的相邻的缝隙错位排列,沿着缝隙施加作用力,蜂窝芯材成型,本发明与胶粘蜂窝相比,具有强度高、安全环保、使用寿命长的特点,与滚压编织或摆放成形蜂窝相比,能够实现自动化生产,提高了金属蜂窝芯材的成型效率。

一种铝蜂窝芯的制备方法.pdf

本发明公开了一种铝蜂窝芯的制备方法,通过利用铝蜂窝涂胶机对铝箔卷材进行放卷涂胶,使得铝箔卷材的单面形成间隔均匀且相互平行的条状涂胶层;将涂胶后的铝箔基材及时裁切为相同尺寸的铝箔薄板,并将裁切后的铝箔薄板依次叠合成铝箔块;将叠合后的铝箔块经过热压机固化成型;将固化后的铝箔块沿垂直于铝箔块延伸方向进行切割,拉伸形成铝蜂窝芯。本发明提高了加工精度和工作效率,保证了胶水的重复利用,无废胶产生。

一种防水蜂窝芯的制备方法.pdf

本发明公开了一种防水蜂窝芯的制备方法,属于蜂窝芯制备技术领域。本发明中酚醛树脂胶液成分辉钼石中含大量硫元素,含硫化合物可使液体石蜡与酚醛树脂产生交联作用,使胶液固化后表面保护膜石蜡层的致密性得到提高,本发明酚醛树脂胶液中三聚氰胺可与酚醛树脂反应,使羟基和醛基减少,从而降低酚醛树脂中游离甲醛的含量,而且三聚氰胺具有一个环状结构,具有6个活性基团,这就在很大程度上促进了酚醛树脂的交联,它具有很强的粘合能力,玻璃纤维中残余水分在热压时被蒸干会收缩变硬,使复合纸层中树脂粘结层被压制紧密,增强蜂窝块与树脂间的界面结