一种硼扩散处理控制方法、装置和炉管.pdf

一吃****海逸

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种硼扩散处理控制方法、装置和炉管.pdf

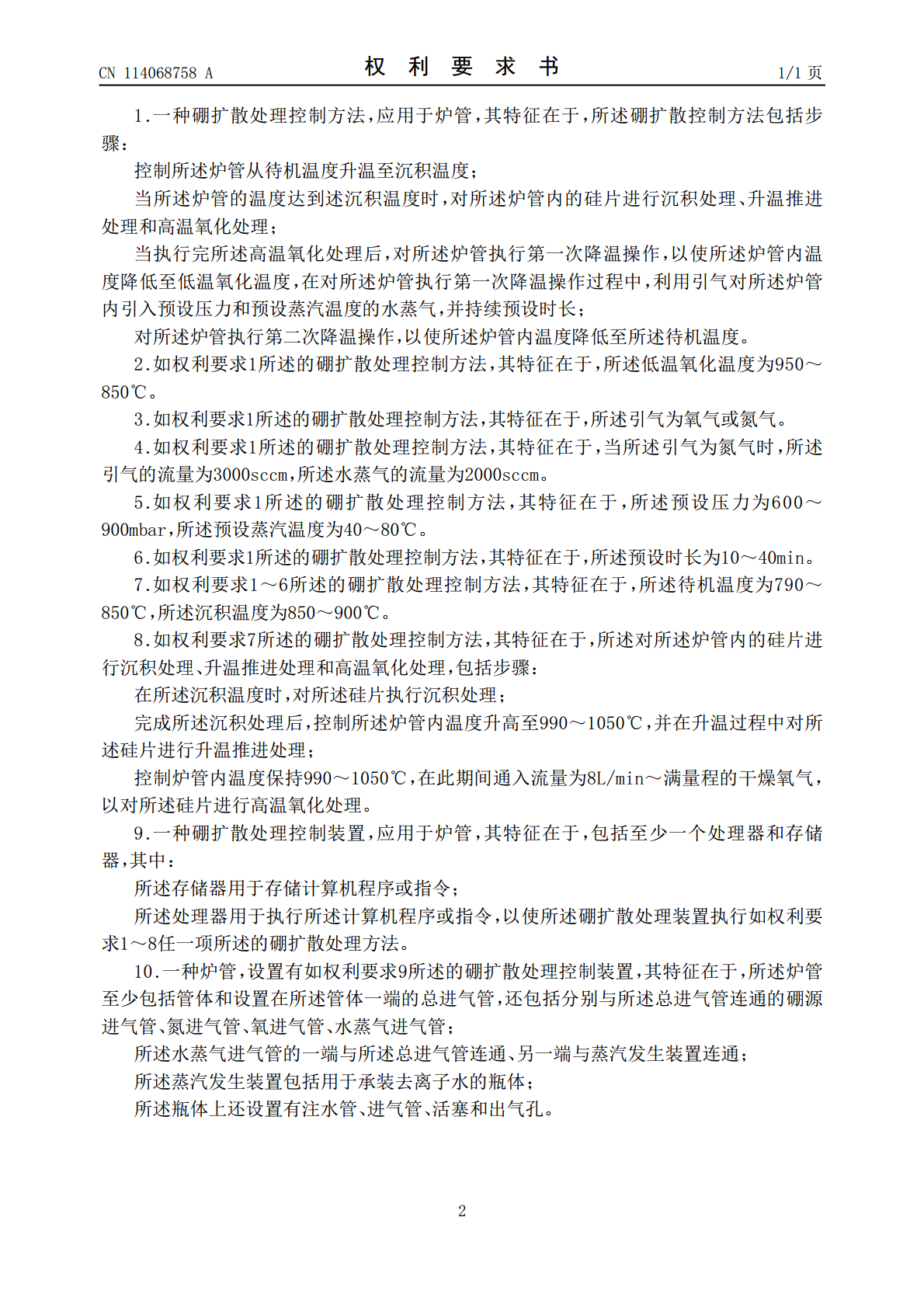

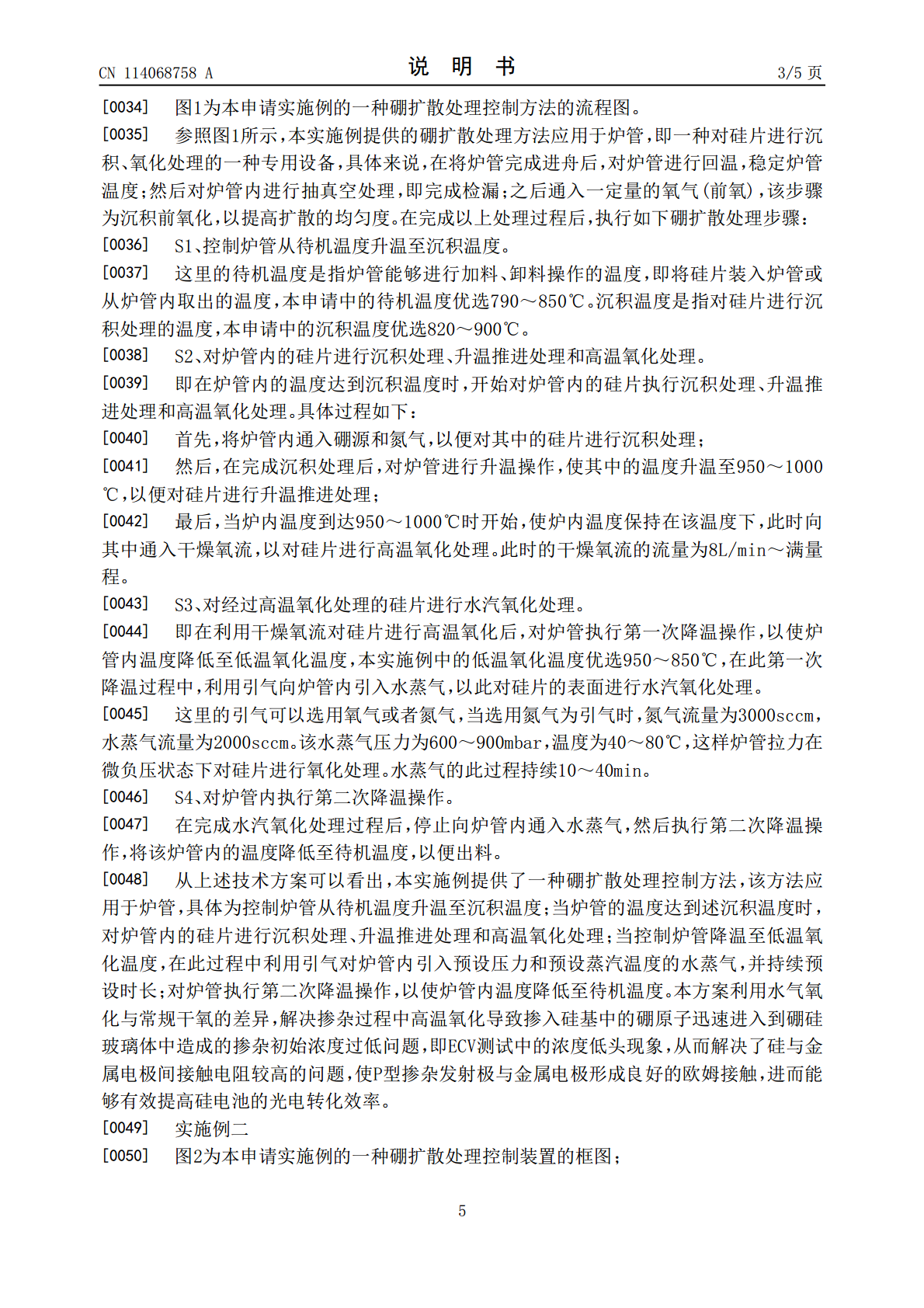

本发明实施例提供了一种硼扩散处理控制方法、装置和炉管,具体为控制炉管从待机温度升温至沉积温度;当炉管的温度达到述沉积温度时,对炉管内的硅片进行沉积处理、升温推进处理和高温氧化处理;当控制炉管降温至低温氧化温度,在此过程中利用引气对炉管内引入预设压力和预设蒸汽温度的水蒸气,并持续预设时长;对炉管执行第二次降温操作,以使炉管内温度降低至待机温度。本方案利用水气氧化与常规干氧的差异,解决掺杂初始浓度过低问题,即ECV测试中的浓度低头现象,从而解决了硅与金属电极间接触电阻较高的问题,使P型掺杂发射极与金属电极形成

一种硼扩散炉管维护效果检测方法.pdf

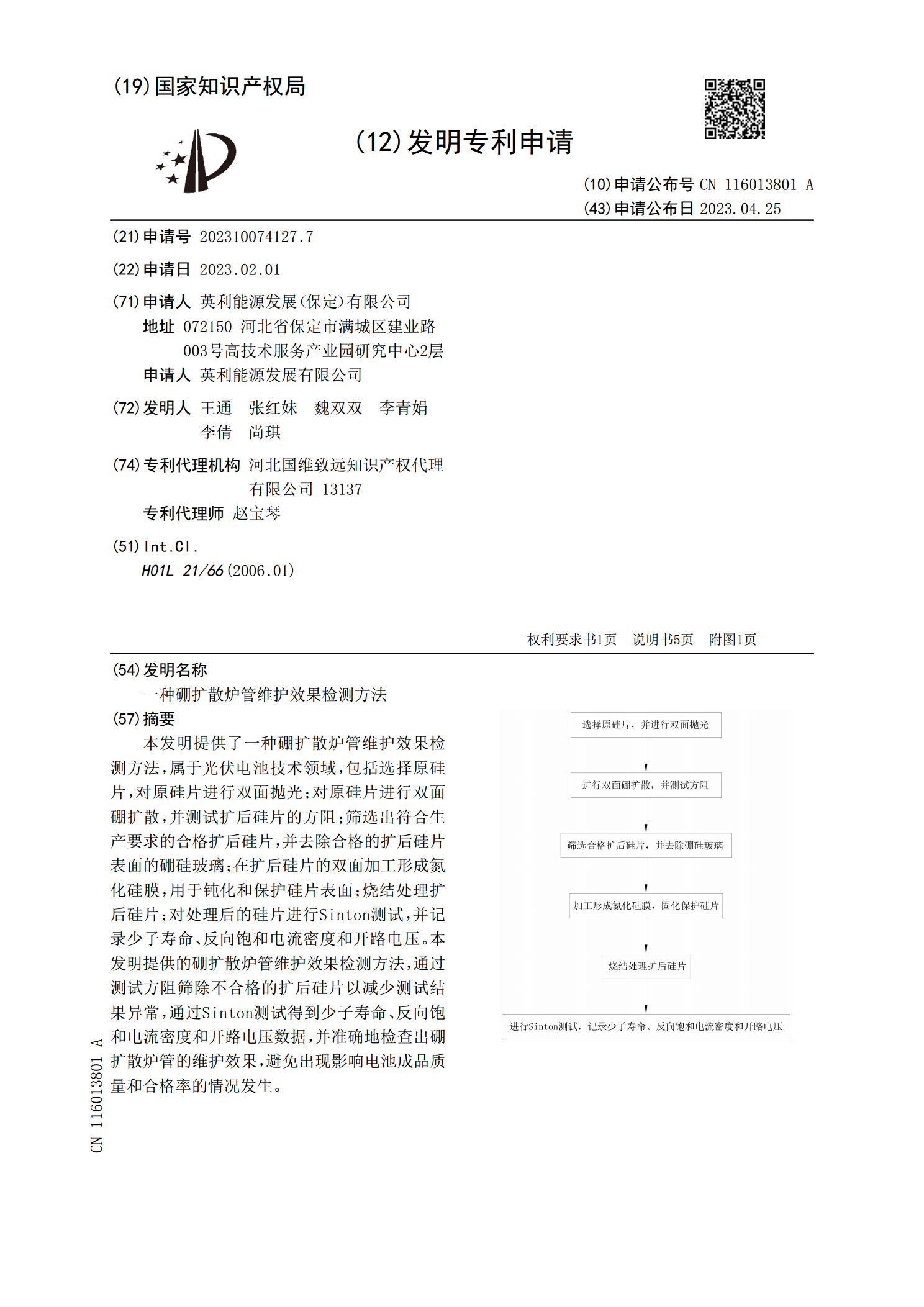

本发明提供了一种硼扩散炉管维护效果检测方法,属于光伏电池技术领域,包括选择原硅片,对原硅片进行双面抛光;对原硅片进行双面硼扩散,并测试扩后硅片的方阻;筛选出符合生产要求的合格扩后硅片,并去除合格的扩后硅片表面的硼硅玻璃;在扩后硅片的双面加工形成氮化硅膜,用于钝化和保护硅片表面;烧结处理扩后硅片;对处理后的硅片进行Sinton测试,并记录少子寿命、反向饱和电流密度和开路电压。本发明提供的硼扩散炉管维护效果检测方法,通过测试方阻筛除不合格的扩后硅片以减少测试结果异常,通过Sinton测试得到少子寿命、反向饱和

硼扩散用炉管的清洗方法.pdf

本发明公开了一种硼扩散用炉管的清洗方法。该方法包括以下步骤:1)按体积比75:1~1:1向硼扩散用炉管中通入氮气和携源氮气,持续30分钟以上,其中,携源氮气中携带有纯水蒸气;2)停止通入氮气和携源氮气,完成清洗。应用本发明的技术方案,在不改变炉管结构的情况下,采用纯水蒸气对炉管进行清洗。因为BSG(硼硅玻璃)极易溶于水,因此采用纯水蒸气很容易就可以将炉管清洗干净,清洗过程中产生废物可以随尾气管排出。总之,本发明的技术方案简单实用,不必更改设备结构,就能达到清洗炉管,提高扩散质量,延长石英器件寿命的目的。

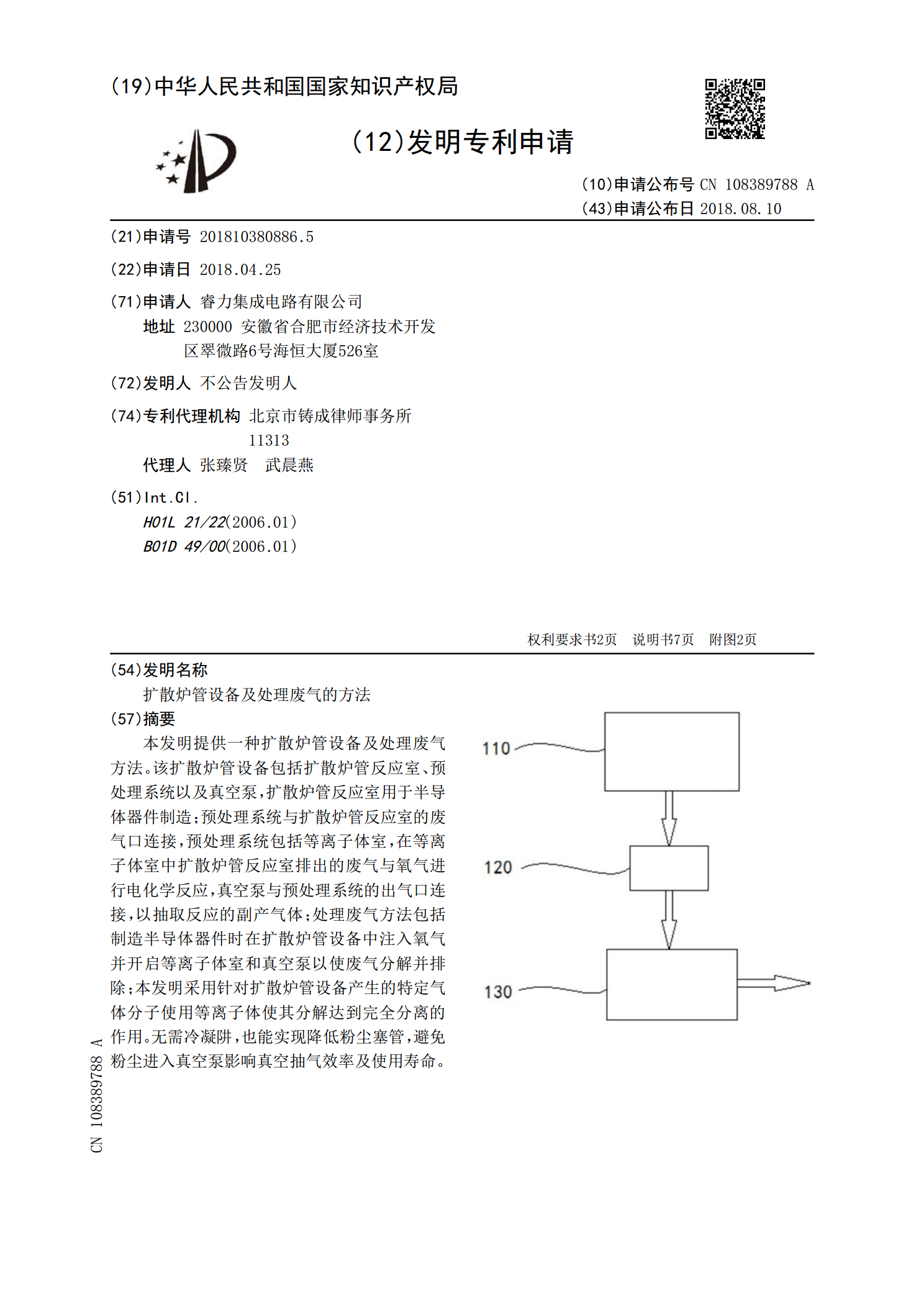

扩散炉管设备及处理废气的方法.pdf

本发明提供一种扩散炉管设备及处理废气方法。该扩散炉管设备包括扩散炉管反应室、预处理系统以及真空泵,扩散炉管反应室用于半导体器件制造;预处理系统与扩散炉管反应室的废气口连接,预处理系统包括等离子体室,在等离子体室中扩散炉管反应室排出的废气与氧气进行电化学反应,真空泵与预处理系统的出气口连接,以抽取反应的副产气体;处理废气方法包括制造半导体器件时在扩散炉管设备中注入氧气并开启等离子体室和真空泵以使废气分解并排除;本发明采用针对扩散炉管设备产生的特定气体分子使用等离子体使其分解达到完全分离的作用。无需冷凝阱,也

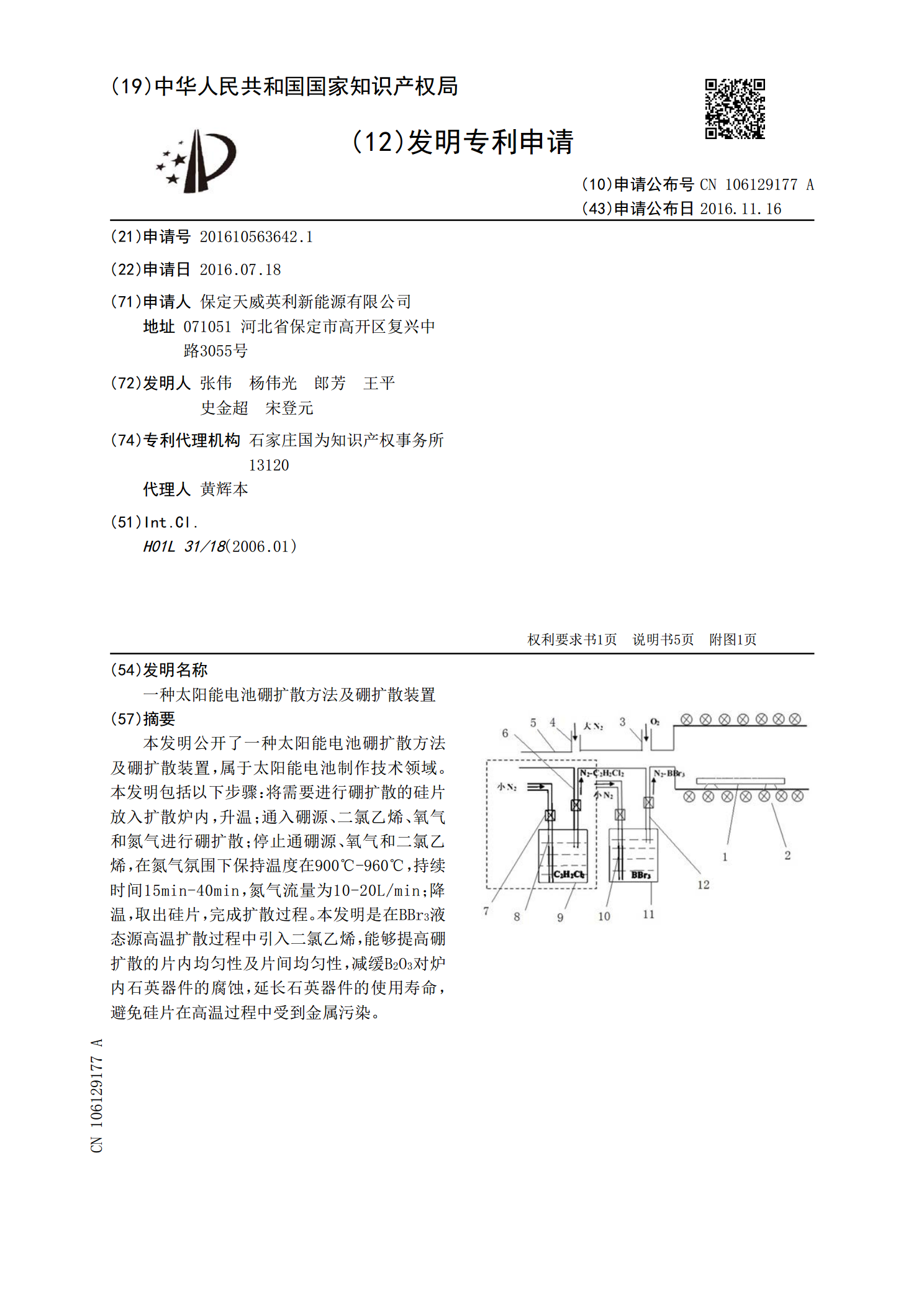

一种太阳能电池硼扩散方法及硼扩散装置.pdf

本发明公开了一种太阳能电池硼扩散方法及硼扩散装置,属于太阳能电池制作技术领域。本发明包括以下步骤:将需要进行硼扩散的硅片放入扩散炉内,升温;通入硼源、二氯乙烯、氧气和氮气进行硼扩散;停止通硼源、氧气和二氯乙烯,在氮气氛围下保持温度在900℃‑960℃,持续时间15min‑40min,氮气流量为10‑20L/min;降温,取出硅片,完成扩散过程。本发明是在BBr