一种铜锌合金扩散粉的制备方法.pdf

书生****专家

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种铜锌合金扩散粉的制备方法.pdf

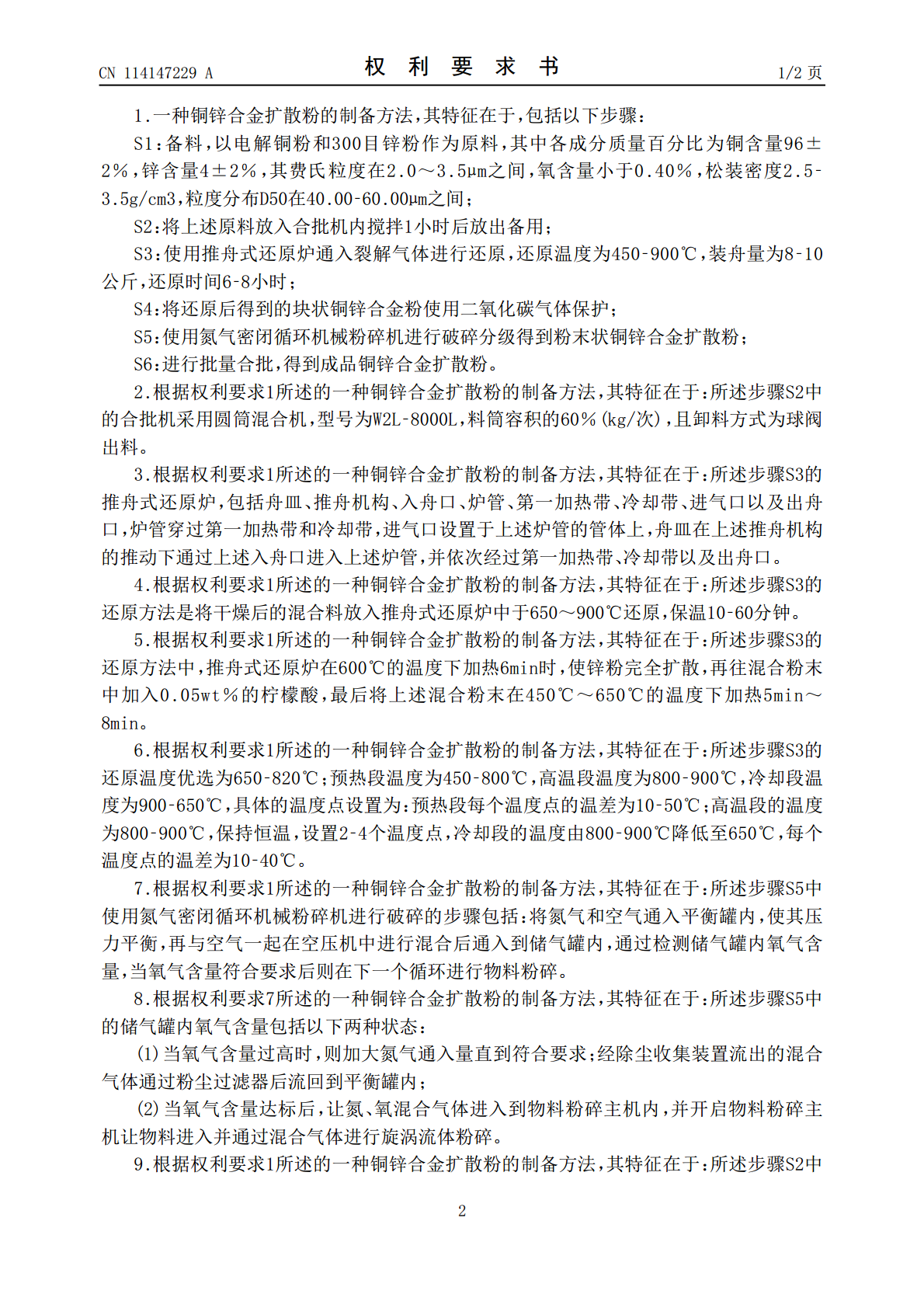

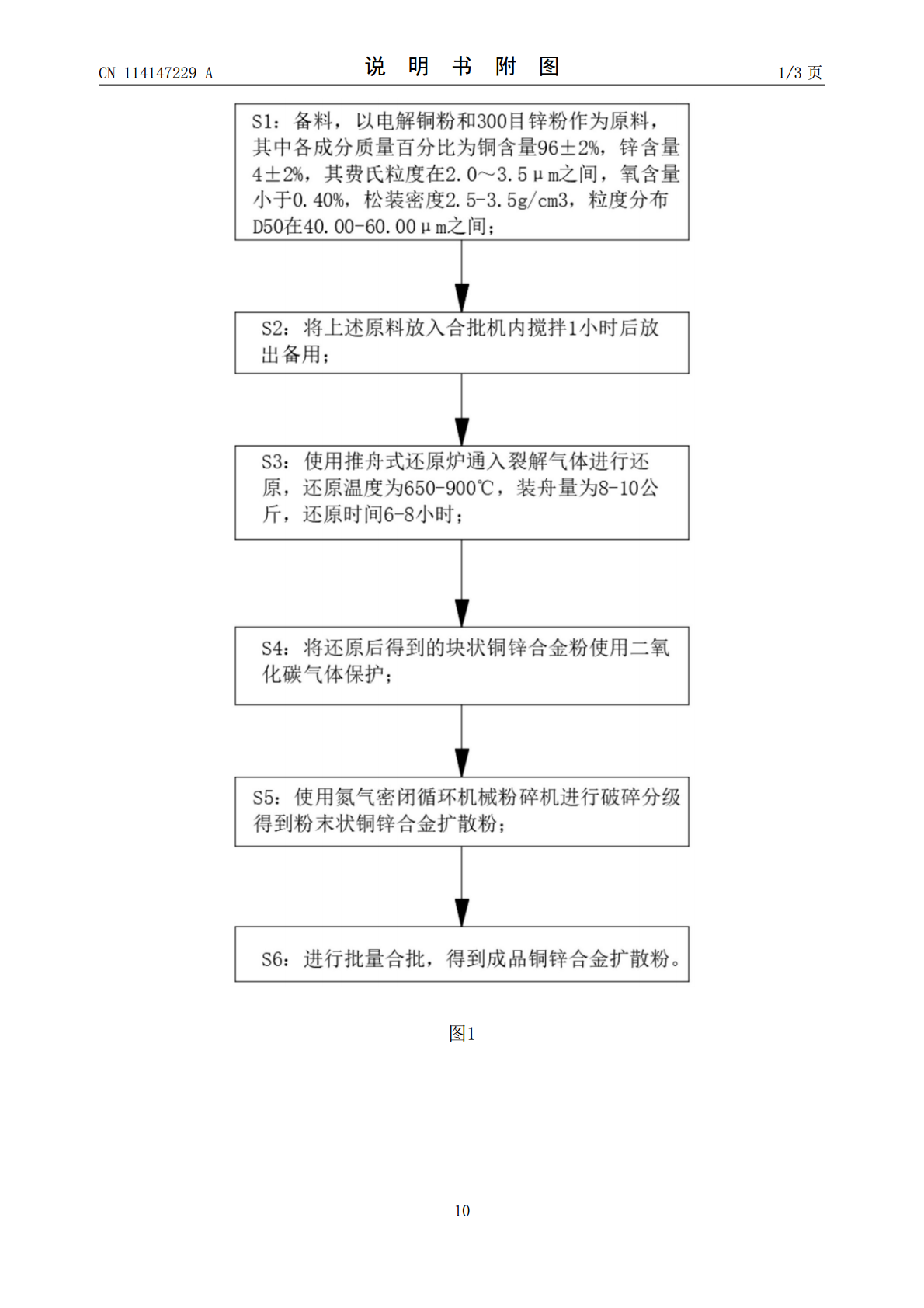

本发明公开了一种铜锌合金扩散粉的制备方法,包括以下步骤:S1:备料,以电解铜粉和300目锌粉作为原料,其中各成分质量百分比为铜含量96±2%,锌含量4±2%,粒度分布D50在40.00‑60.00μm之间;S2:将上述原料放入合批机内搅拌1小时后放出备用;S3:使用推舟式还原炉通入裂解气体进行还原,还原温度为450‑900℃,装舟量为8‑10公斤,还原时间6‑8小时;S4:将还原后得到的块状铜锌合金粉使用二氧化碳气体保护;S5:使用氮气密闭循环机械粉碎机进行破碎分级得到粉末状铜锌合金扩散粉;S6:进行批量

一种铁铜磷合金扩散粉的制备方法.pdf

本发明公开一种铁铜磷合金扩散粉的制备方法,具体步骤如下:(1)以纳米铁粉、超细铜粉、磷铁粉作为原料;(2)以十八酸锌为介质与三种原料投放进密闭的容器内充分混合3小时;(3)然后使用推舟式还原炉通入氢气进行还原,还原温度为600~700℃,装舟量为4公斤,还原时间12小时,氢气流量为5.5m3/h;(4)将还原后得到的块状铁铜磷合金粉使用二氧化碳气体保护;(5)再使用氮气密闭循环气流粉碎机进行破碎分级得到粉末状铁铜磷合金粉;(6)进行混料合批,得到成品铁铜磷合金粉。本发明成品率大于88%,高于传统工艺;元素

一种铁铜锡锌合金粉的制备方法.pdf

本发明公开一种铁铜锡锌合金粉的制备方法,具体步骤如下:(1)以纳米铁粉、超细铜粉、磷铁粉作为原料;(2)以十八酸锌为介质与三种原料投放进密闭的容器内充分混合3小时;(3)然后使用推舟式还原炉通入氢气进行还原,还原温度为600~700℃,装舟量为4公斤,还原时间12小时,氢气流量为5.5m

一种铜锌合金及其制备方法.pdf

本发明公开了一种铜锌合金及其制备方法,铜锌合金由以下成分按照重量比组成:Zn为5.8wt%~9.2wt%、Mn为0.3wt%~0.7wt%、Sb为0.2wt%~0.4wt%、Te为0.05wt%~0.12wt%、Ga为0.08wt%~0.11wt%、余量为铜。通过在高温熔炼炉中高温熔炼、冷却等步骤制备得到铜锌合金,制备的铜锌合金具有较高的导电率。

一种铜镍锌合金的制备方法.pdf

本发明涉及一种铜镍锌合金的制备方法,制备方法步骤如下:(1)取料:取组成合金的化学成分,化学成分重量百分比如下:Zn为19%~33%、Ni为7.6%~21.2%、La为0.05%~0.08%、Hf为0.06%~0.11%、Sb为0.3%~0.4%、C为1.3%~1.5%,余量为Cu;(2)融炼:将步骤(1)中各成分均匀投入高温感应炉中,将温度设定为1550~1590℃,压强为40~200Pa,进行真空熔炼,熔炼后浇铸得到合金锭;(3)保温:将得到的合金锭保持温度在770℃~810℃,保持15h;(4)退火