一种超高强钢薄壁结构件淬火用夹持装置及淬火方法.pdf

是你****松呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超高强钢薄壁结构件淬火用夹持装置及淬火方法.pdf

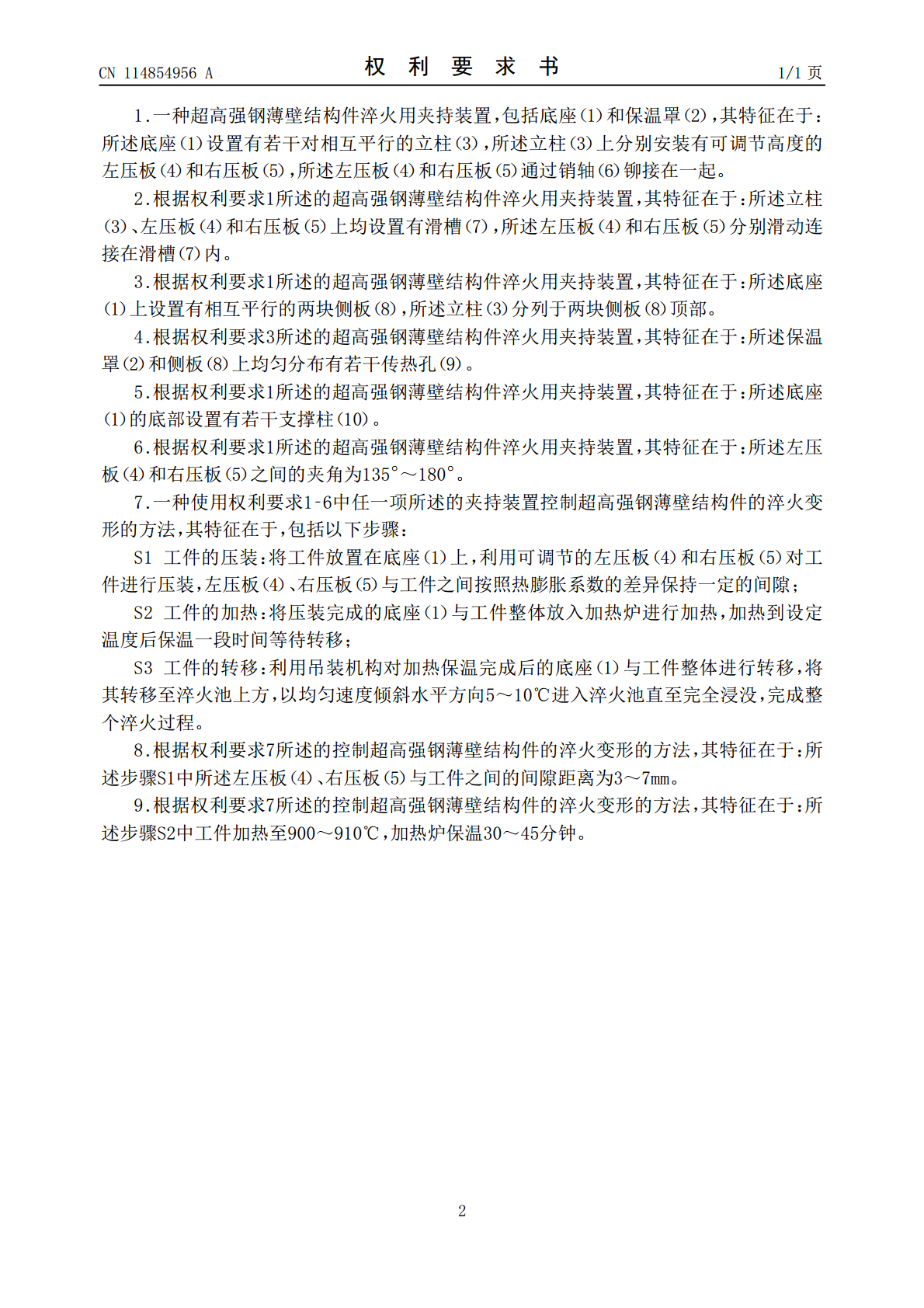

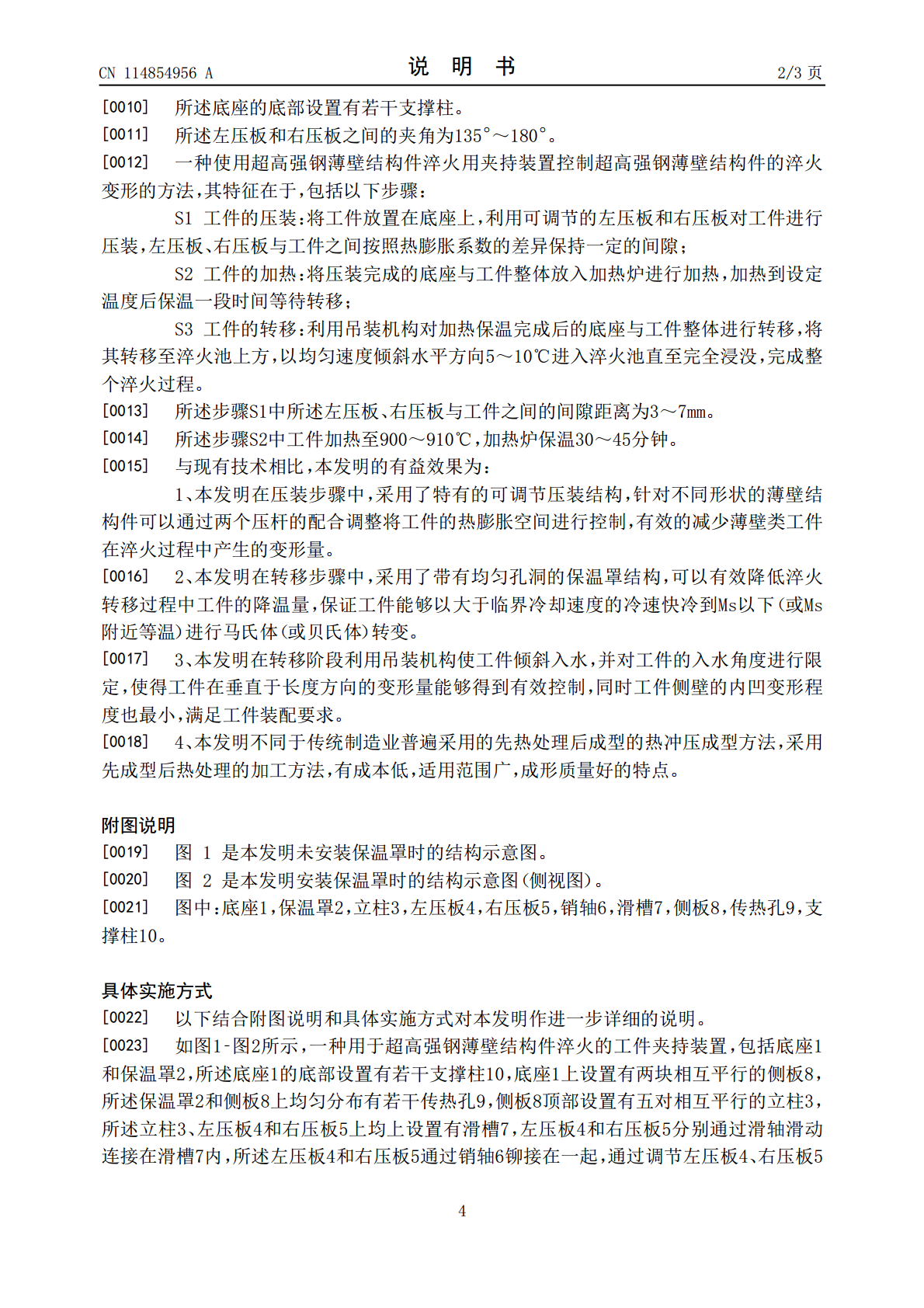

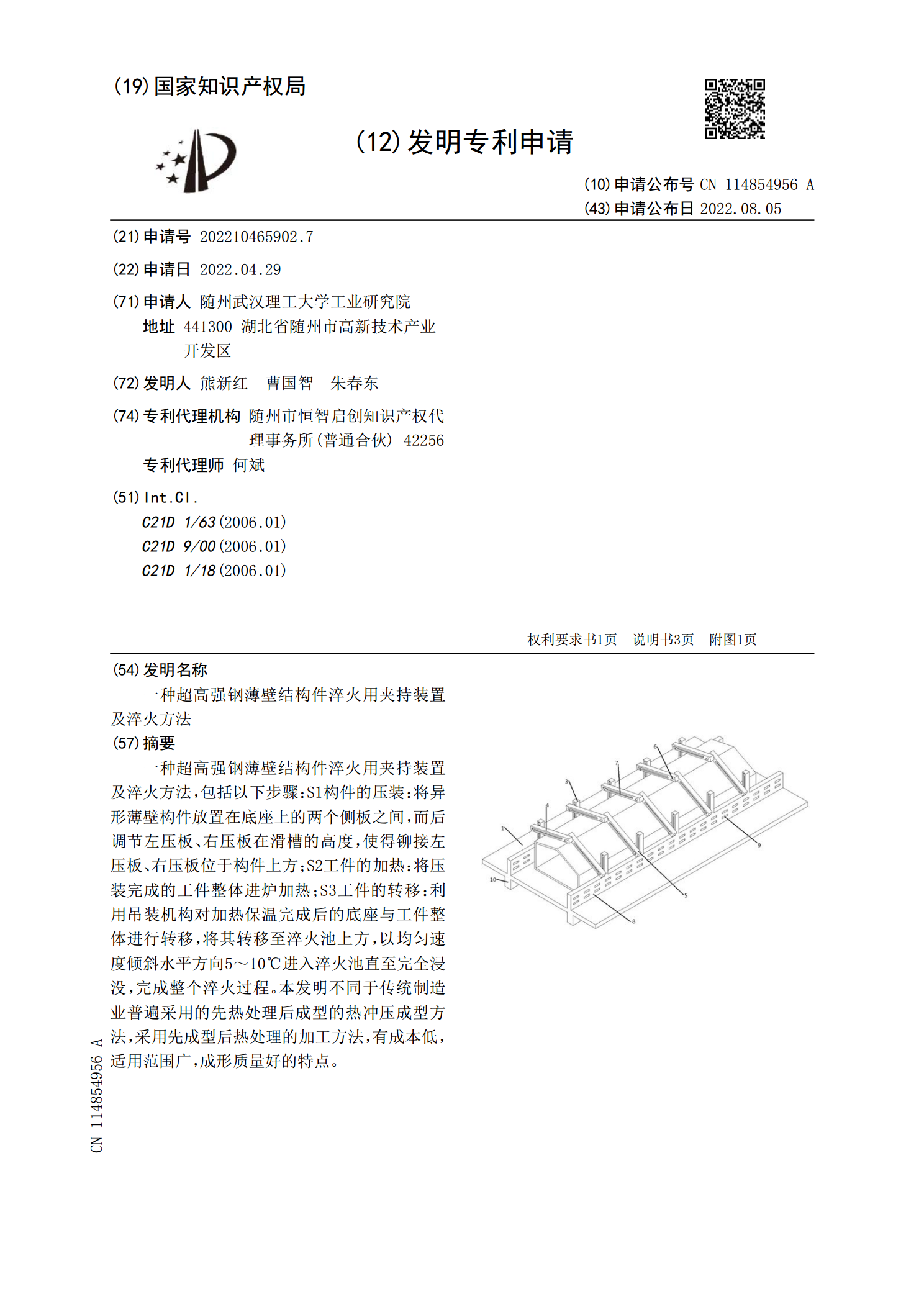

一种超高强钢薄壁结构件淬火用夹持装置及淬火方法,包括以下步骤:S1构件的压装:将异形薄壁构件放置在底座上的两个侧板之间,而后调节左压板、右压板在滑槽的高度,使得铆接左压板、右压板位于构件上方;S2工件的加热:将压装完成的工件整体进炉加热;S3工件的转移:利用吊装机构对加热保温完成后的底座与工件整体进行转移,将其转移至淬火池上方,以均匀速度倾斜水平方向5~10℃进入淬火池直至完全浸没,完成整个淬火过程。本发明不同于传统制造业普遍采用的先热处理后成型的热冲压成型方法,采用先成型后热处理的加工方法,有成本低,适

一种螺纹钢防锈淬火方法及淬火装置.pdf

本发明公开了一种螺纹钢防锈淬火方法及淬火装置,包括晃动装置,所述晃动装置的下端固定连接有支撑装置,所述晃动装置包括第一连接部件、驱动部件和第二连接部件,所述第一连接部件设在晃动装置的内端一侧,所述第一连接部件的底部与驱动部件相啮合连接,所述驱动部件的侧端与第二连接部件相啮合连接,所述第一连接部件包括第一连接座、第一横架、底架、第一转盘和套接轴盘,所述第一连接座设在第一连接部件的内端一侧,所述第一连接座的底部与底架相固定连接,所述第一连接座和底架的连接位置侧部与第一横架相固定连接。本发明为螺纹钢防锈淬火方法

一种管子钳生产用淬火装置及淬火方法.pdf

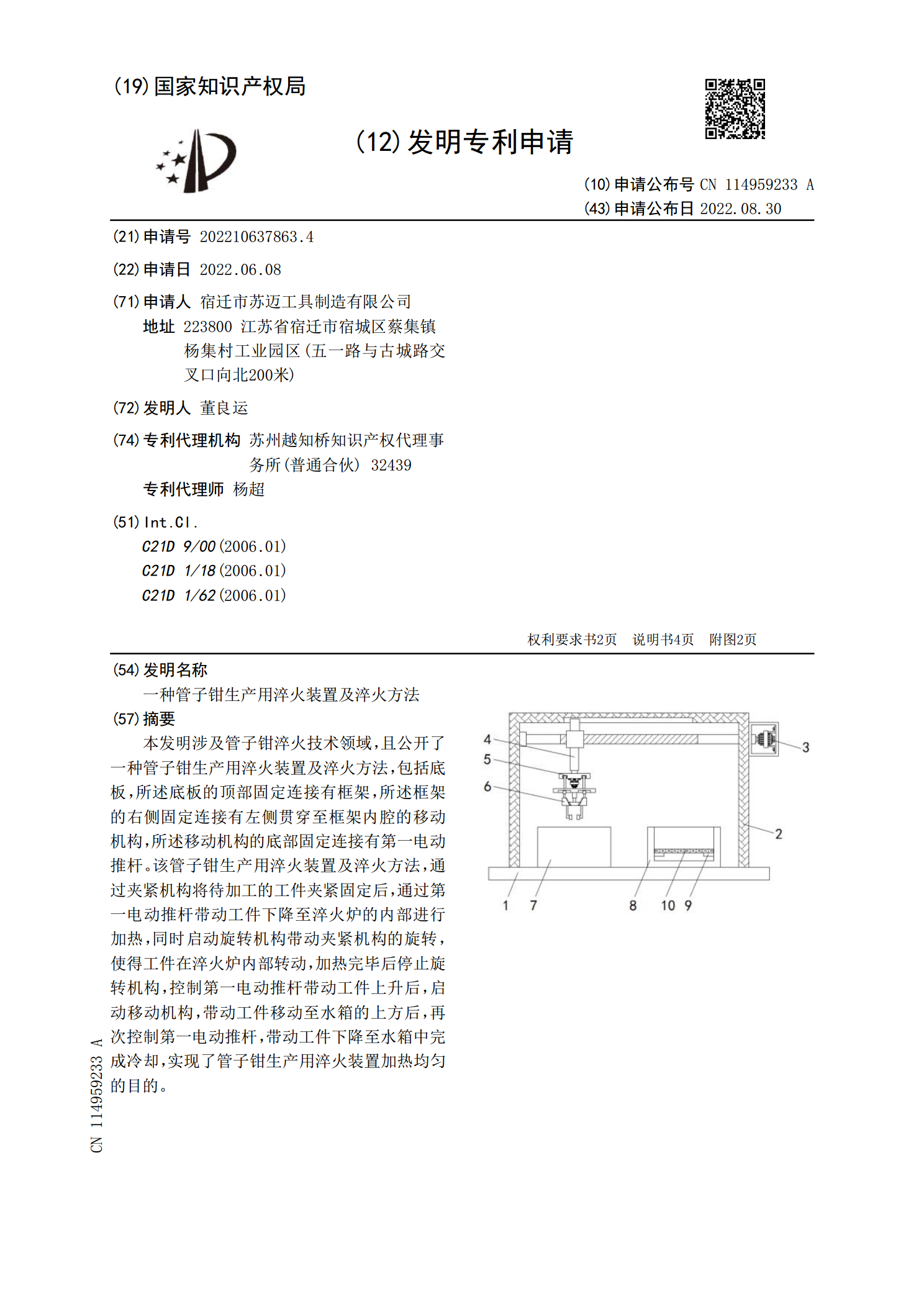

本发明涉及管子钳淬火技术领域,且公开了一种管子钳生产用淬火装置及淬火方法,包括底板,所述底板的顶部固定连接有框架,所述框架的右侧固定连接有左侧贯穿至框架内腔的移动机构,所述移动机构的底部固定连接有第一电动推杆。该管子钳生产用淬火装置及淬火方法,通过夹紧机构将待加工的工件夹紧固定后,通过第一电动推杆带动工件下降至淬火炉的内部进行加热,同时启动旋转机构带动夹紧机构的旋转,使得工件在淬火炉内部转动,加热完毕后停止旋转机构,控制第一电动推杆带动工件上升后,启动移动机构,带动工件移动至水箱的上方后,再次控制第一电动

一种薄壁件淬火方法.pdf

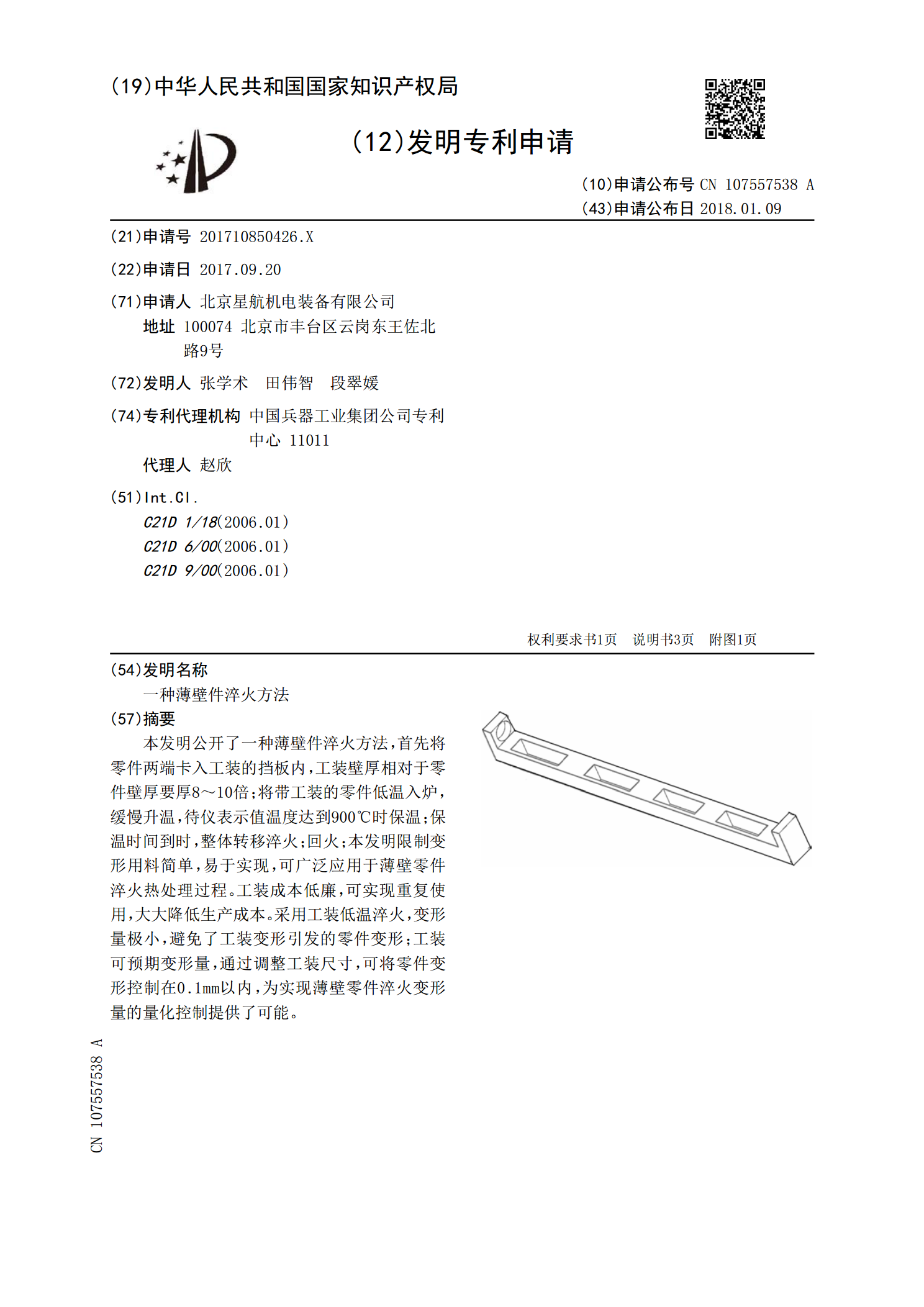

本发明公开了一种薄壁件淬火方法,首先将零件两端卡入工装的挡板内,工装壁厚相对于零件壁厚要厚8~10倍;将带工装的零件低温入炉,缓慢升温,待仪表示值温度达到900℃时保温;保温时间到时,整体转移淬火;回火;本发明限制变形用料简单,易于实现,可广泛应用于薄壁零件淬火热处理过程。工装成本低廉,可实现重复使用,大大降低生产成本。采用工装低温淬火,变形量极小,避免了工装变形引发的零件变形;工装可预期变形量,通过调整工装尺寸,可将零件变形控制在0.1mm以内,为实现薄壁零件淬火变形量的量化控制提供了可能。

一种感应淬火方法及淬火装置.pdf

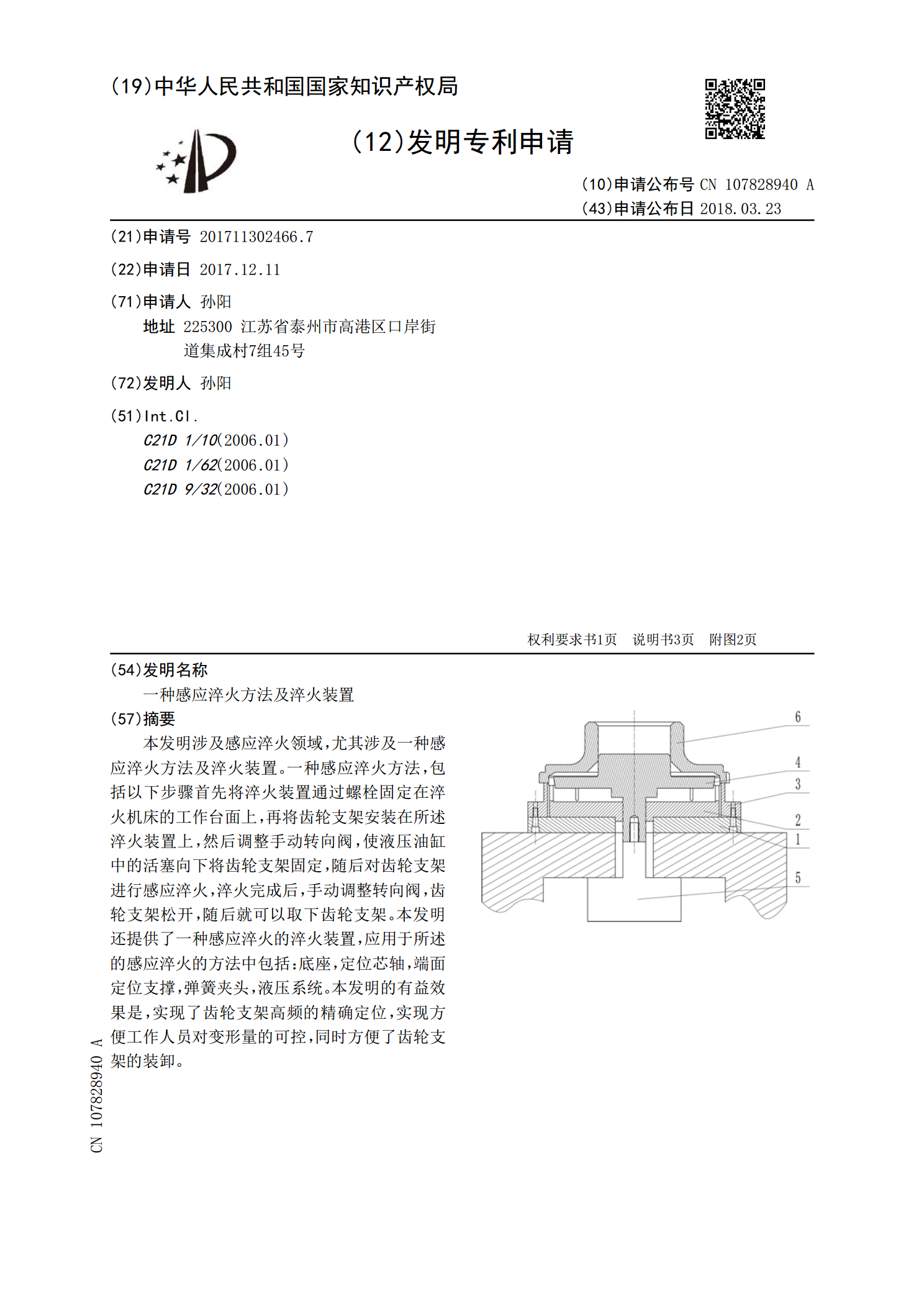

本发明涉及感应淬火领域,尤其涉及一种感应淬火方法及淬火装置。一种感应淬火方法,包括以下步骤首先将淬火装置通过螺栓固定在淬火机床的工作台面上,再将齿轮支架安装在所述淬火装置上,然后调整手动转向阀,使液压油缸中的活塞向下将齿轮支架固定,随后对齿轮支架进行感应淬火,淬火完成后,手动调整转向阀,齿轮支架松开,随后就可以取下齿轮支架。本发明还提供了一种感应淬火的淬火装置,应用于所述的感应淬火的方法中包括:底座,定位芯轴,端面定位支撑,弹簧夹头,液压系统。本发明的有益效果是,实现了齿轮支架高频的精确定位,实现方便工作