一种阻尼弹簧减振器外壳加工工艺.pdf

佳晨****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种阻尼弹簧减振器外壳加工工艺.pdf

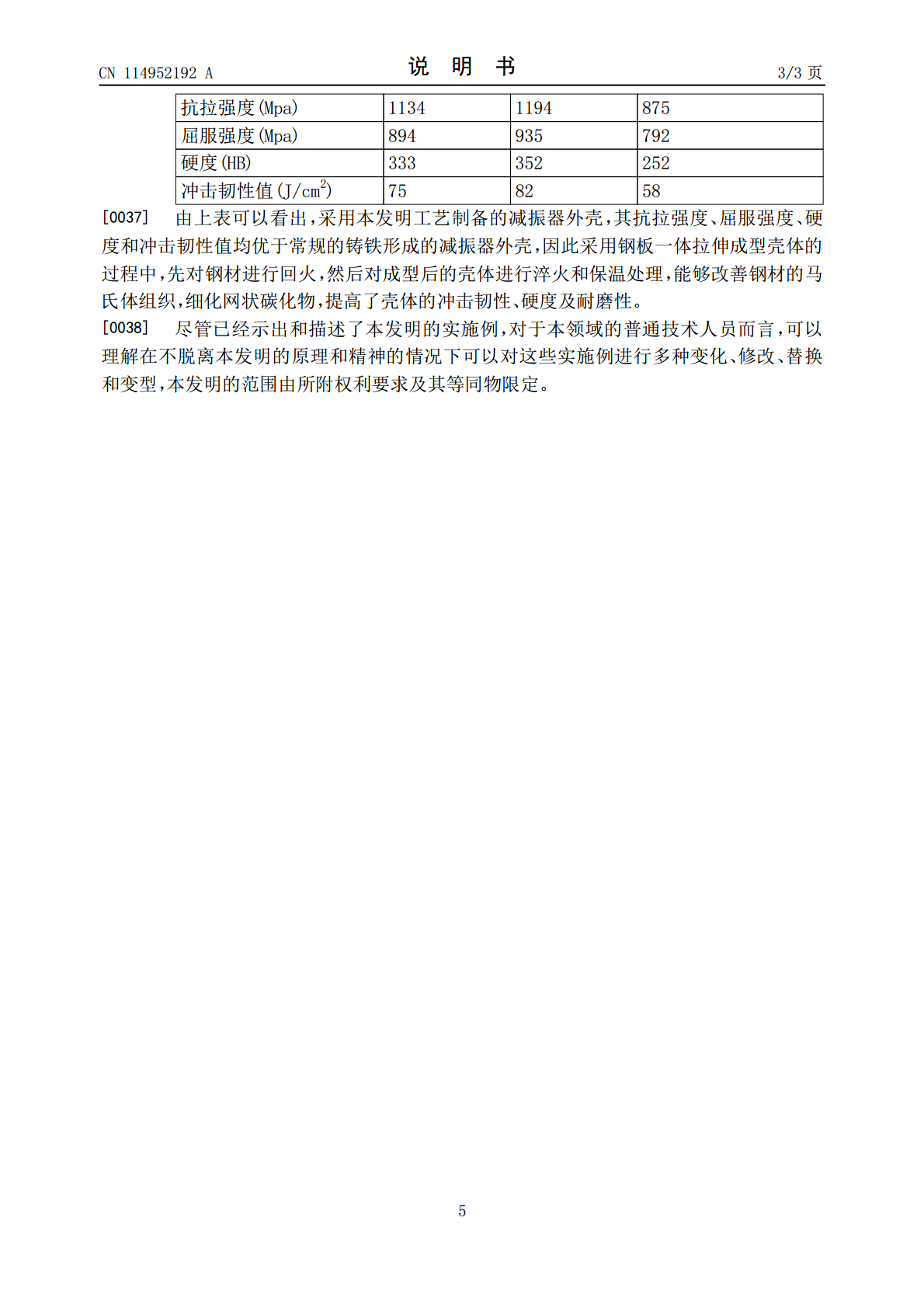

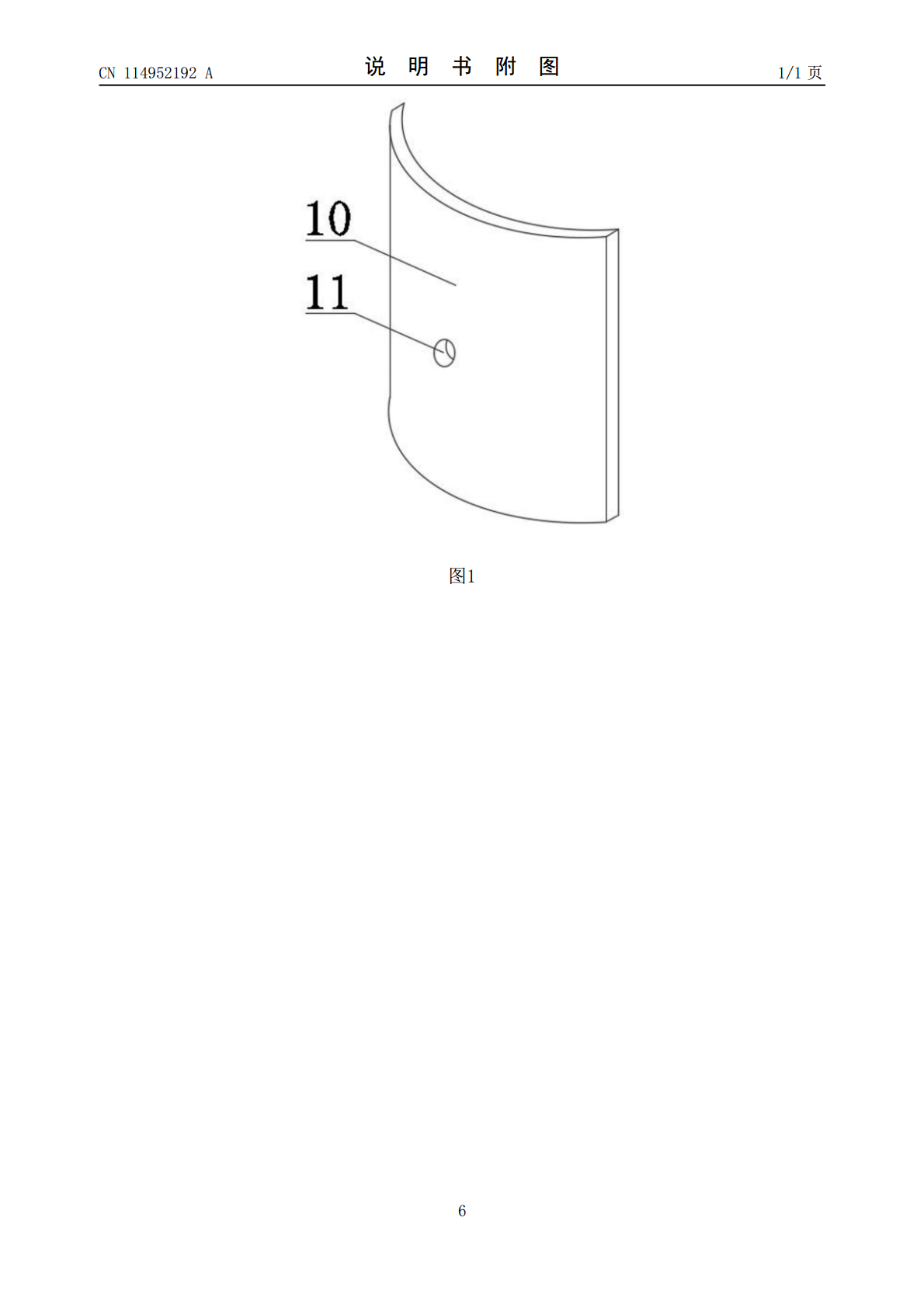

本发明公开了一种阻尼弹簧减振器外壳加工工艺,包括以下步骤:步骤一:根据减振器外壳的尺寸,选取表面光滑的钢板;步骤二:对选取的钢板进行高温回火,然后随炉冷却;步骤三:根据减振器外壳的形状对高温回火后的钢板进行拉伸处理,将钢板拉伸成具有弧度的壳体形状;步骤四:采用钻头在拉伸成型的壳体上钻一个用于限位的限位孔;步骤五:对钻孔后的壳体进行高温淬火处理,淬火后油冷;步骤六:最后将淬火后的壳体加热350℃‑400℃,然后出炉空冷至室温,得到该减振器外壳;本发明采用钢板一体拉伸成型为壳体,壳体加工简单,且成型后的壳体表

一种弹簧加工工艺.pdf

本发明提供一种弹簧加工工艺,属于圆柱螺旋弹簧生产领域,工艺步骤包括:下料、卷制、热处理、工艺压缩、喷丸、工艺压缩、成品检查、探伤、涂漆、检验、包装和入库,所述卷制步骤中,包括在卷制弹簧的尾部时对弹簧的尾尖进行二次压制的步骤。在卷制弹簧的尾部时对弹簧的尾尖采用液压油泵和压轮进行第二次压制,仅仅对生产工艺和设备进行了较小的改进,无需耗费大量成本,便可使弹簧在完成卷制后不出现涨尖的情况,一次成型不修磨,省工省力且能够减小因修磨对弹簧造成的伤害,提高弹簧的疲劳寿命。

一种变阻尼减振器及悬架结构和变阻尼减振器安装总成.pdf

本发明提供了一种变阻尼减振器及悬架结构和变阻尼减振器安装总成,悬架结构上设有用于安装变阻尼减振器的安装支架,变阻尼减振器包括缸筒,缸筒上设有电磁阀,缸筒上还设有连杆,安装支架上设有连杆穿孔,连杆上设有外螺纹,以在连杆穿过连杆穿孔后通过螺母实现与安装支架之间的固定连接,连杆上设有与连杆穿孔止转配合的止转结构,连杆穿孔内设有与连杆止转配合的配合结构。有益效果:即使螺母松动,连杆也无法相对于连杆穿孔转动,即缸筒和电磁阀无法转动,不存在电磁阀会干涉到其他结构或部件的问题,因此无需为变阻尼减振器留出太多的设置空间,

一种自动补偿阻尼减振器.pdf

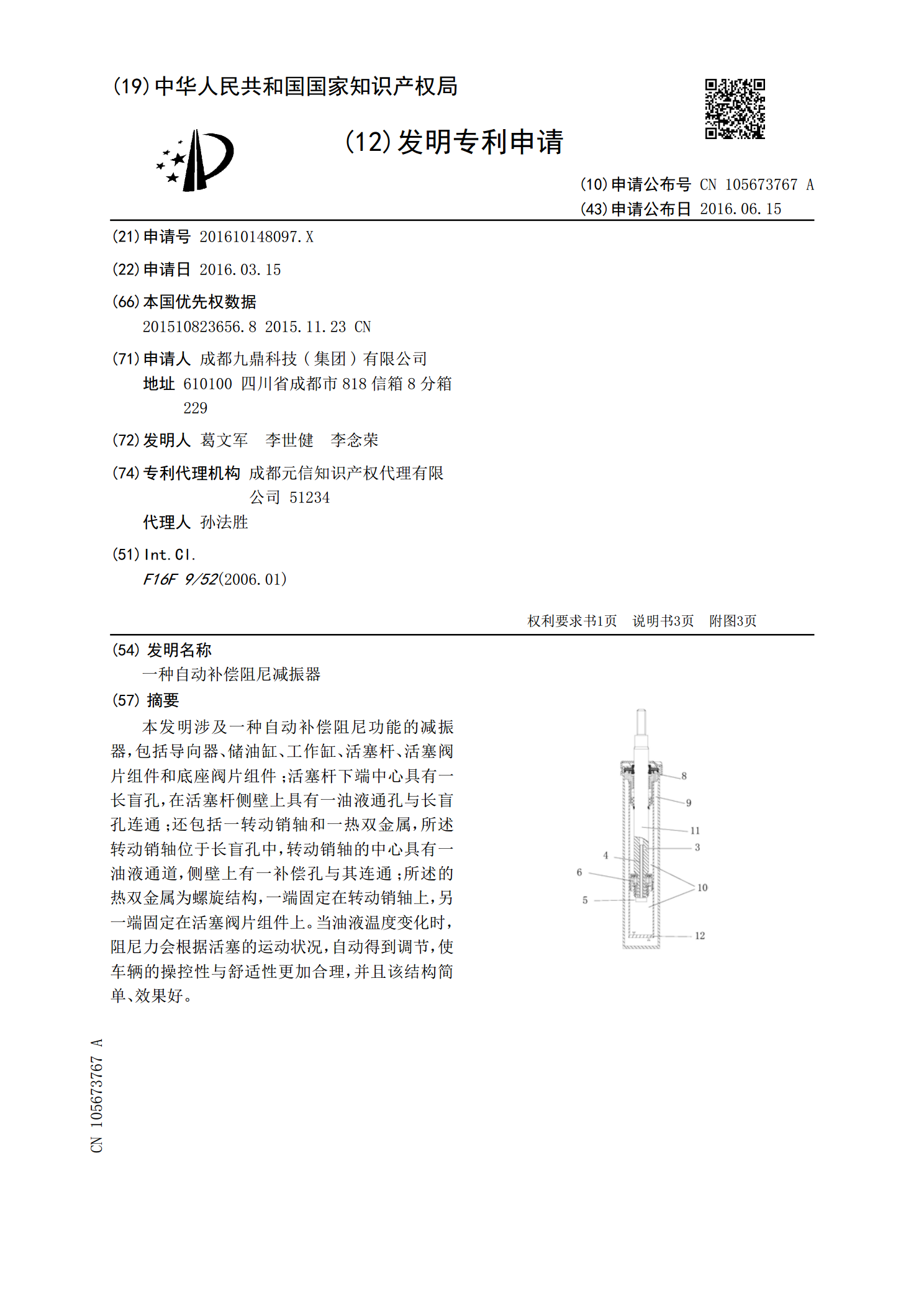

本发明涉及一种自动补偿阻尼功能的减振器,包括导向器、储油缸、工作缸、活塞杆、活塞阀片组件和底座阀片组件;活塞杆下端中心具有一长盲孔,在活塞杆侧壁上具有一油液通孔与长盲孔连通;还包括一转动销轴和一热双金属,所述转动销轴位于长盲孔中,转动销轴的中心具有一油液通道,侧壁上有一补偿孔与其连通;所述的热双金属为螺旋结构,一端固定在转动销轴上,另一端固定在活塞阀片组件上。当油液温度变化时,阻尼力会根据活塞的运动状况,自动得到调节,使车辆的操控性与舒适性更加合理,并且该结构简单、效果好。

一种高品质弹簧加工工艺.pdf

本发明涉及弹簧加工技术领域,尤其为一种高品质弹簧加工工艺,包括以下步骤:S1,将弹簧钢丝进行调质处理,处理结束后,用乙炔气割将弹簧钢丝切割到规定长度并修磨切割面,再利用锻打的方式将弹簧丝的两端头从圆截面过渡到矩形截面,锻打结束后,将弹簧钢丝送入卷簧机中,卷簧机将弹簧钢丝卷制成弹簧坯体;S2,将弹簧坯体依次进行淬火-加热-一次回火-一次加温加荷时效处理-二次回火-二次加温加荷时效处-定形保压-抛丸处理,抛丸处理完成后,使用磁粉探伤仪和通过弹簧试验机对弹簧进行检验,本发明可以有效解决目前现有生产加工工艺制造出