封闭电炉冶炼低微碳锰硅合金工艺.pdf

梅雪****67

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

封闭电炉冶炼低微碳锰硅合金工艺.pdf

本发明公开了封闭电炉冶炼低微碳锰硅合金工艺,包括S1.封闭电炉熔炼和出炉作业。本发明通过合理的原料搭配、焦炭硅石计算相关参数的调整和配入量的掌握、炉渣碱度、炉前工艺操作等多方面控制,实现了冶炼过程中途无需对炉内工况调整的效果,无塌料、翻渣、刺火现象发生,生产稳定,保证了封闭电炉生产低微碳锰硅合金工艺的稳定性、长期性、经济性和合格率,为整个行业的发展做出了有益的尝试。本发明通过采用封闭电炉生产低微碳锰硅合金,冶炼过程中产生的一氧化碳气体、二氧化碳气体收集处理并利用,符合国家环保政策的要求及铁合金产业政策的绿

一种锰硅合金的冶炼系统及锰硅合金的冶炼工艺.pdf

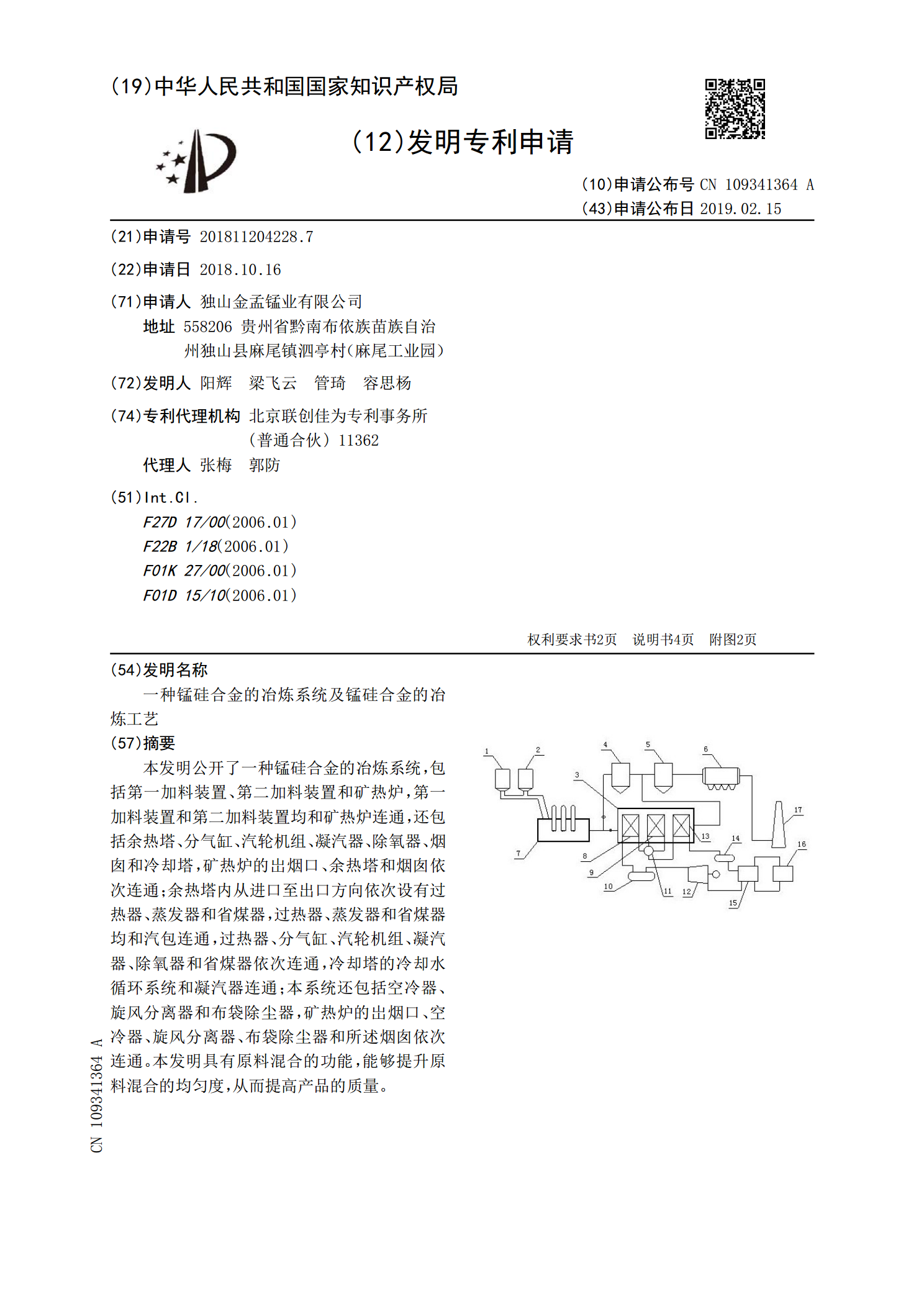

本发明公开了一种锰硅合金的冶炼系统,包括第一加料装置、第二加料装置和矿热炉,第一加料装置和第二加料装置均和矿热炉连通,还包括余热塔、分气缸、汽轮机组、凝汽器、除氧器、烟囱和冷却塔,矿热炉的岀烟口、余热塔和烟囱依次连通;余热塔内从进口至出口方向依次设有过热器、蒸发器和省煤器,过热器、蒸发器和省煤器均和汽包连通,过热器、分气缸、汽轮机组、凝汽器、除氧器和省煤器依次连通,冷却塔的冷却水循环系统和凝汽器连通;本系统还包括空冷器、旋风分离器和布袋除尘器,矿热炉的岀烟口、空冷器、旋风分离器、布袋除尘器和所述烟囱依次连

硅锰渣回炉代替白云石冶炼硅锰合金工艺.pdf

本发明公开了硅锰渣回炉代替白云石冶炼硅锰合金工艺,包括步骤如下:A、原料加工:选取含锰的原料和含硅的原料,对原料进行粉碎、筛选并且储存备用;B、硅锰渣的收集与加工:硅锰生产冶炼的过程中,将其加工产生的硅锰渣一进行加工和研磨,并且对研磨后的物料进行过滤和筛选,除去相关杂质,将所得颗粒进行储存备用;C、冶炼含锰的原料:将含锰的原料放入到微波冶炼炉中进行冶炼,得到液态锰混合物;硅锰渣中氧化钙、氧化镁含量完全满足硅锰合金冶炼中碱度的要求,做到废渣的综合利用,硅锰渣中Mn含量大于等于百分之七,在冶炼过程中通过化学反

锰硅合金低渣比冶炼的设备与工艺研究.pdf

矿热炉冶炼普通硅锰合金快速转炼高硅硅锰合金的工艺.pdf

本发明公开了矿热炉冶炼普通硅锰合金快速转炼高硅硅锰合金的工艺,属于铁合金生产技术领域,具体涉及硅锰合金不同品种之间的转炼工艺,以解决普通硅锰转炼高硅硅锰过渡期长、过渡产品多的问题,包括如下步骤:(1)配料;(2)转炼前准备;(3)焦炭种类调整;(4)转炼前1天,保证高硅硅锰物料能同时入矿热炉;(5)转炼过渡期炉渣碱度为常规冶炼时碱度的1.1倍;(6)出铁时间不低于40min;(7)矿热炉外脱磷,当铁水包内渣铁液面达到1/3时,附加石灰粉或萤石粉,直至高硅硅锰合金中P成分达标后停止附加。缩短转炼过渡期至一天