一种高韧性焊网用钢盘条及其制备方法.pdf

书生****瑞梦

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高韧性焊网用钢盘条及其制备方法.pdf

本发明公开了一种高韧性焊网用钢盘条及其制备方法,该盘条具有下列重量百分比的化学成分:C0.16~0.20wt%、Si0.12~0.18wt%、Mn0.35~0.48wt%、S≤0.015wt%、P≤0.015wt%、N≤0.0040wt%、O≤0.0020wt%,其余为Fe及不可避免的不纯物;所述盘条抗拉强度Rm490~570MPa,断后伸长率A≥30,拉拔直径≥2.0。本发明通过对转炉冶炼、脱氧合金化工艺、出钢渣洗、LF炉精炼、连铸、轧钢加热制度、控制轧制、斯太尔摩控冷等多工艺集成创新,具有工艺

一种高强度焊钉用钢盘条及其制备方法.pdf

本发明涉及钢铁线材技术领域,具体公开一种高强度焊钉用盘条及其制备方法,所述一种高强度焊钉用盘条化学成分的重量百分比为C0.10‑0.22%,Si0.10‑0.30%,Mn0.40‑0.70%,P≤0.020%,S≤0.020%,Al0.020‑0.100%,其余主要为铁和少量不可避免的杂质,并且C当量(%)Ce炉冶炼‑LF炉外精炼‑连铸‑钢坯加热‑控制轧制‑控制冷却,所述钢坯加热工序,钢坯在加热炉内的总加热时间为100‑130min,加热温度为1120±20℃,炉内残氧量≤3%,所述线材轧制工序,

一种焊接用钢盘条及其制备方法.pdf

本发明特别涉及一种焊接用钢盘条及其制备方法,属于钢材生产技术领域,方法包括:将铁水进行转炉冶炼,获得钢水;将所述钢水进行精炼,获得精炼钢水;将所述精炼钢水进行连铸,获得铸坯;将所述铸坯经输送辊道送入轧制产线进行轧制,后进行冷却,获得钢盘条;所述输送辊道设有保温罩,所述轧制的开轧温度为970℃‑1030℃,所述轧制的入精轧温度为900℃‑950℃,所述轧制的吐丝温度为910℃‑960℃;钢水浇铸成坯经高压水除鳞后直接入轧机机组进行轧制,取消铸坯冷检后在加热炉再次加热环节,降低了煤气消耗,减少了二氧化碳等有害

一种刀具用高韧性钢及其制备方法.pdf

本发明公开了一种刀具用高韧性钢及其制备方法,其成分质量份数为:C:0.45~0.65,Si:0.8~1.2,Mn:0.4~0.8,Cr:2.2~2.6,W:1.8~2.2,V:0.2~0.4,Mo:1.5~2.2,Ni:0.3~0.4,S:0.01~0.03,P:0.01~0.03,Cu:0.4~0.6,其余量为Fe。制备方法,包括冶炼:将炼钢用生铁、废钢,加入到真空感应冶炼炉中,在1500~1700℃下进行冶炼,获得钢水;精炼:将钢水进行脱硫、脱氧,按照钢的组成成分加入其它元素,在1400~1600℃下

一种钢丝绳用钢盘条及其制备方法.pdf

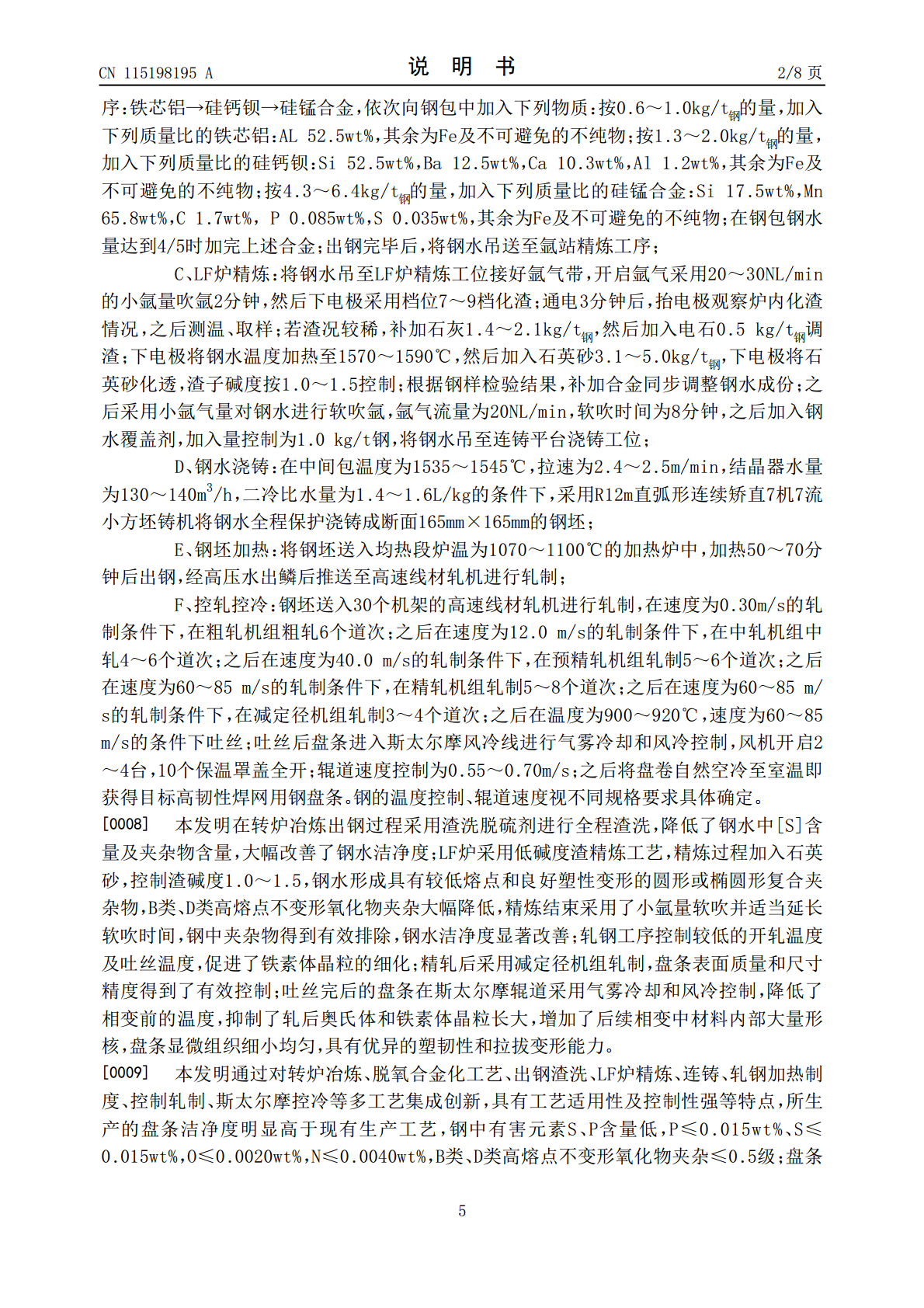

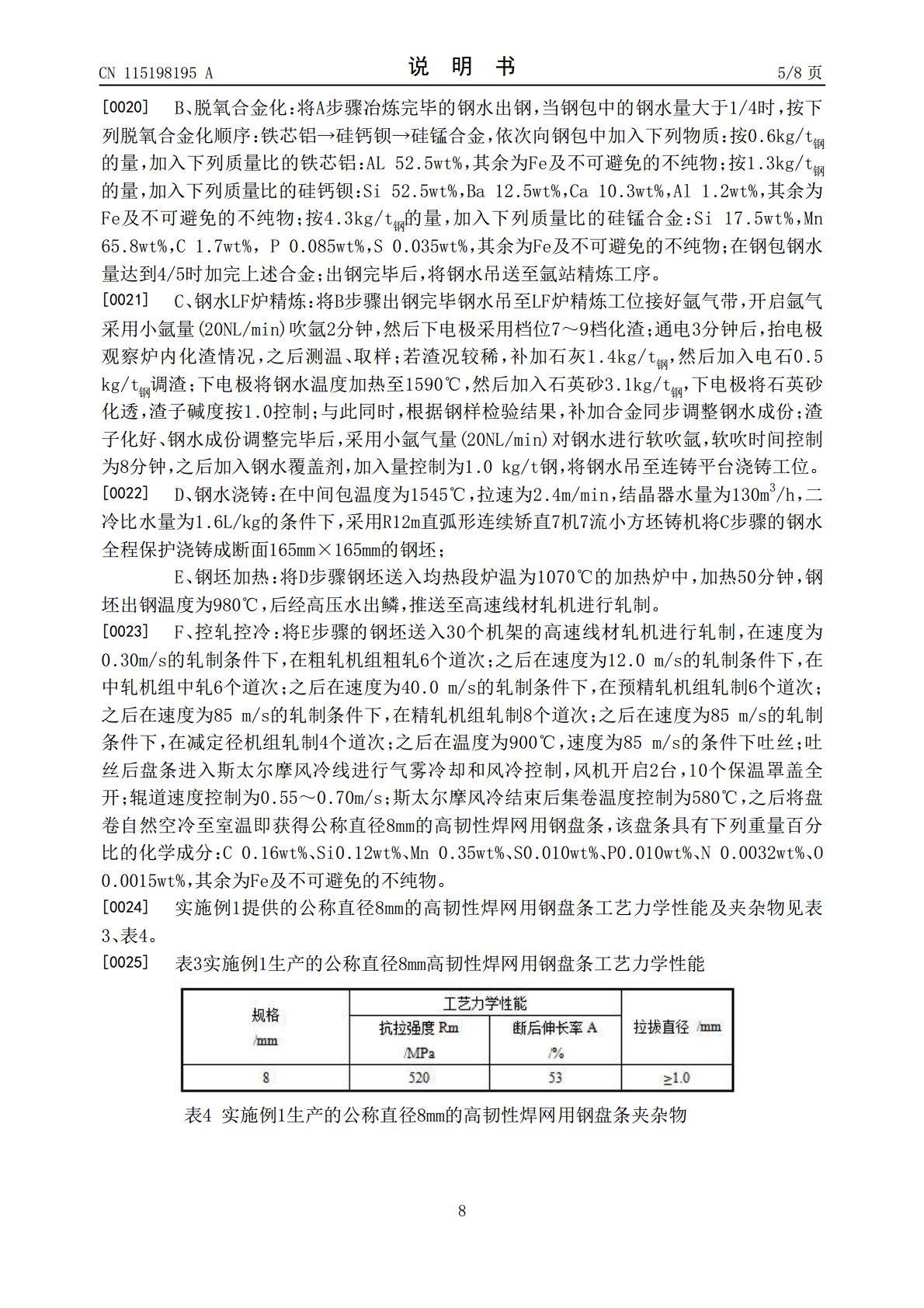

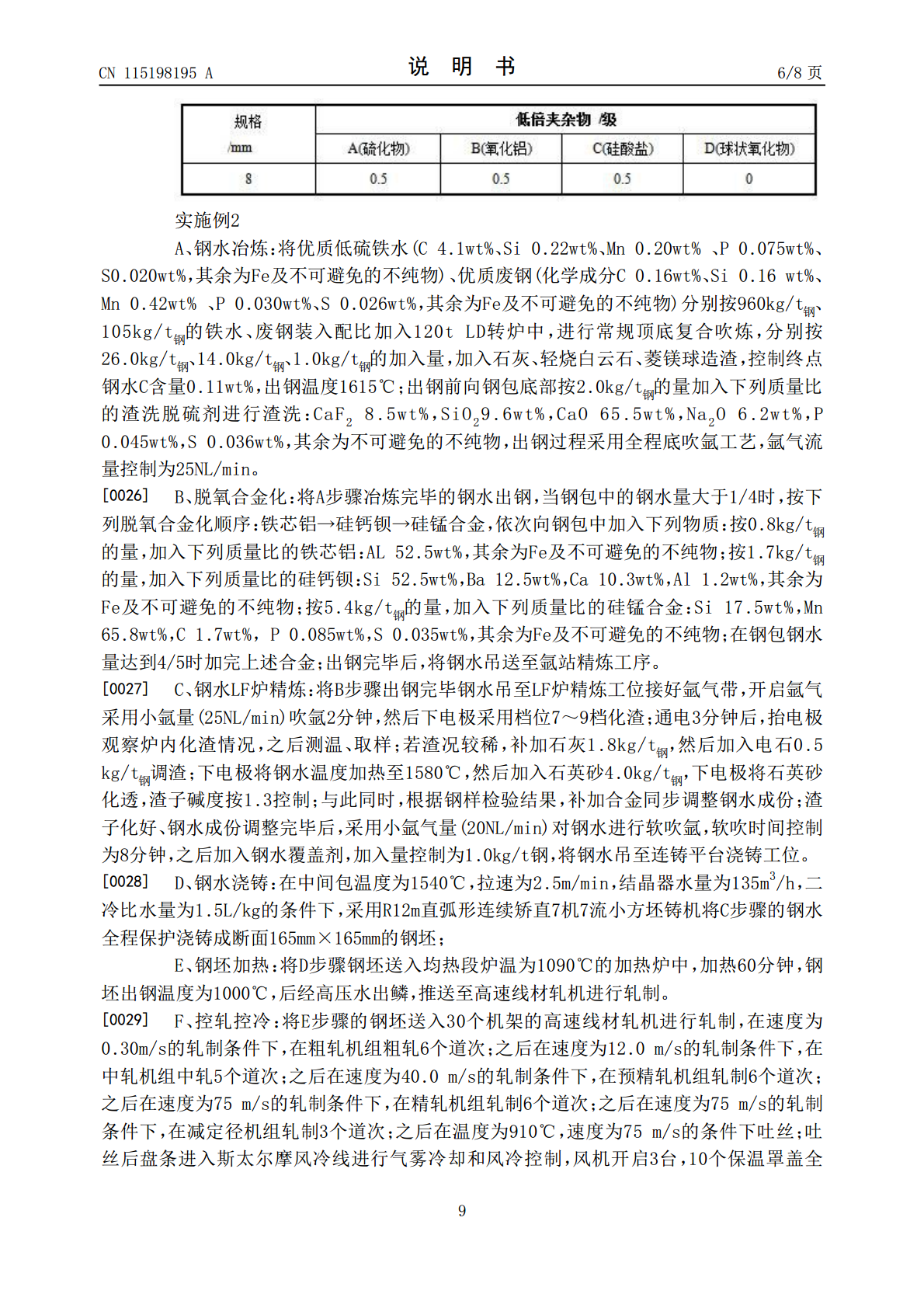

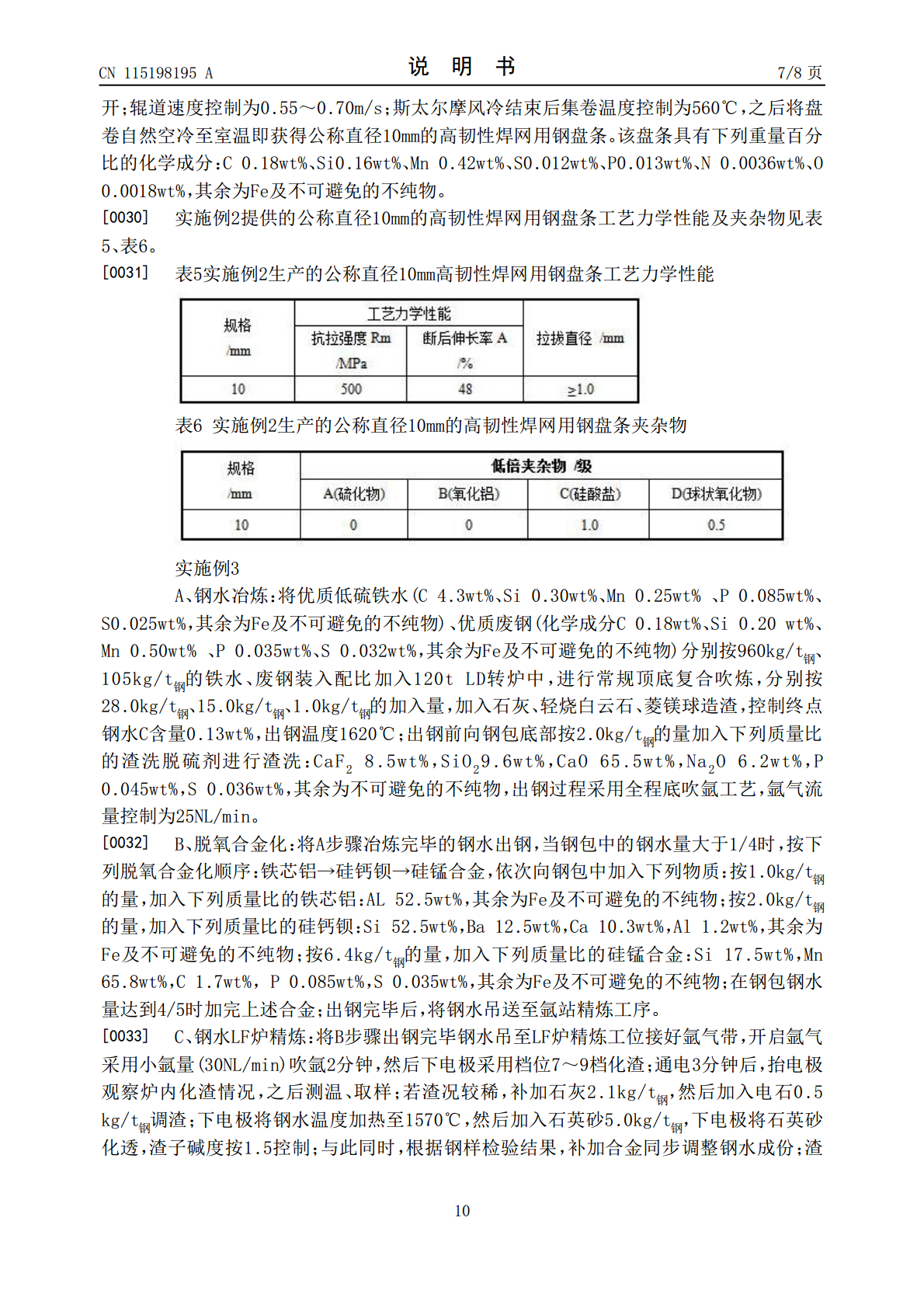

本发明涉及一种钢丝绳用钢盘条,其合金组分为:0.49~0.56%C,0.15~0.35%Si,0.60~0.90%Mn,≤0.020%P,≤0.020%S,≤0.20%Cr,≤0.20%Ni,≤0.20%Cu,其余为Fe和不可避免的杂质。该盘条的抗拉强度为800~920MPa,伸长率为≥13%,断面收缩率为≥39%,非金属夹杂物A+C≤2.0、B+D≤1.5,总脱碳层深度≤1.5Dmm。制备工艺依次包括120t转炉、炉外精炼LF、连铸小方坯、加热炉加热、控轧控冷轧制、保温通道等工艺步骤,通过对坯料成分的优