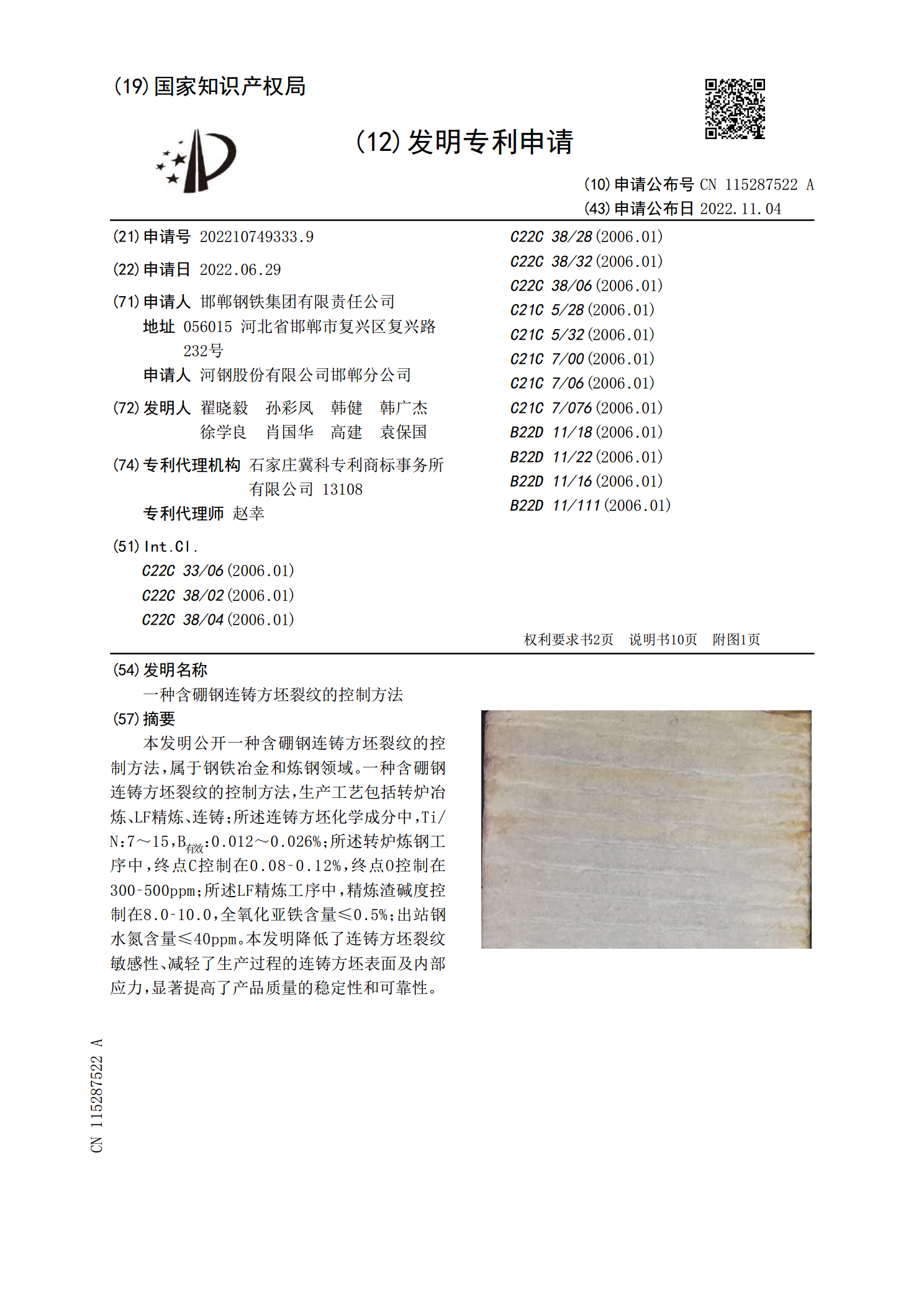

一种含硼钢连铸方坯裂纹的控制方法.pdf

丹烟****魔王

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种含硼钢连铸方坯裂纹的控制方法.pdf

本发明公开一种含硼钢连铸方坯裂纹的控制方法,属于钢铁冶金和炼钢领域。一种含硼钢连铸方坯裂纹的控制方法,生产工艺包括转炉冶炼、LF精炼、连铸;所述连铸方坯化学成分中,Ti/N:7~15,B

一种消除含硼钢连铸坯角部横裂纹缺陷的方法.pdf

本发明公开了一种消除含硼钢连铸坯角部横裂纹缺陷的方法,包含:转炉冶炼采用全程吹氩模式;在精炼中,在完成其它合金成分和温度的调整后,最后调整硼的合金化;控制浇铸时钢水的N含量≤50ppm,B含量≤80ppm;对连铸坯二次冷却的强度为比水量≤0.90/kg;二次冷却在连铸的各阶段冷却水量占总水量的比分别是足辊区15~20%、竖直段区15~22%、弧形段区15%~40%,矫直区3%~5%;所连铸坯在弯曲区的窄面温度大于1000℃,矫直区的窄面温度大于870℃。本发明提供的消除含硼钢连铸坯角部横裂纹缺陷的方法,有

一种控制焊丝钢连铸坯表面裂纹方法.pdf

本发明涉及钢铁冶金技术领域,尤其涉及一种控制焊丝钢连铸坯表面裂纹方法。具体包括如下关键工艺步骤:1)铁水预处理,2)转炉处理有两操作方式,3)合金使用专用硅铁10kg/吨钢,低磷锰铁合金8kg/吨钢搭配金属锰使用,4)精炼处理过程:要求入LF炉温度1560℃以上,LF炉根据入炉S和Ti含量,调整白灰加入量和钛铁加入量,一次性升温至1580~1600℃,顶渣碱度控制在1.8~2.4;5)保证处理周期≥30min,搅拌周期至少2~3min;6)精炼处理结束后弱吹3‑5min后上机浇注;7)优化二冷水量。本发明

一种低碳含铝冷镦钢连铸方坯网状裂纹的控制方法.pdf

本发明提供一种低碳含铝冷镦钢连铸方坯网状裂纹的控制方法,冶炼工艺为铁水脱硫预处理—转炉冶炼—LF炉精炼—连铸,钢包及合金烘烤;LF精炼过程中造泡沫渣,埋弧加热,微正压操作,増氮<0.0005%,[Mn]/[S]比控制在80~100;连铸保护渣和中包覆盖剂H

一种低碳含硼钢连铸板坯角部裂纹控制方法.pdf

本发明涉及一种低碳含硼钢连铸板坯角部裂纹控制方法。本发明的方法包括:(1)成分控制;(2)在转炉冶炼过程的铁水比控制在85.0%~87.0%,全程采用底吹模式,并在吹炼过程先吹氮气后吹氩气一枪到底吹炼,氮气与氩气使用比例为1:9;(3)冶炼终点C含量控制在0.035±0.02,出钢温度为1660±5℃;(4)转炉冶炼出钢过程采用半脱氧工艺出钢;(5)出钢过程同时进行脱氧剂及合金化;(6)出完钢后,将钢包直接转入氩站进行吹氩精炼;(7)在连铸过程,在连铸坯的宽、窄面足辊区、立弯段的二至四区、弧形段的1段采用