一种耐磨锻球热处理方法.pdf

是丹****ni

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐磨锻球热处理方法.pdf

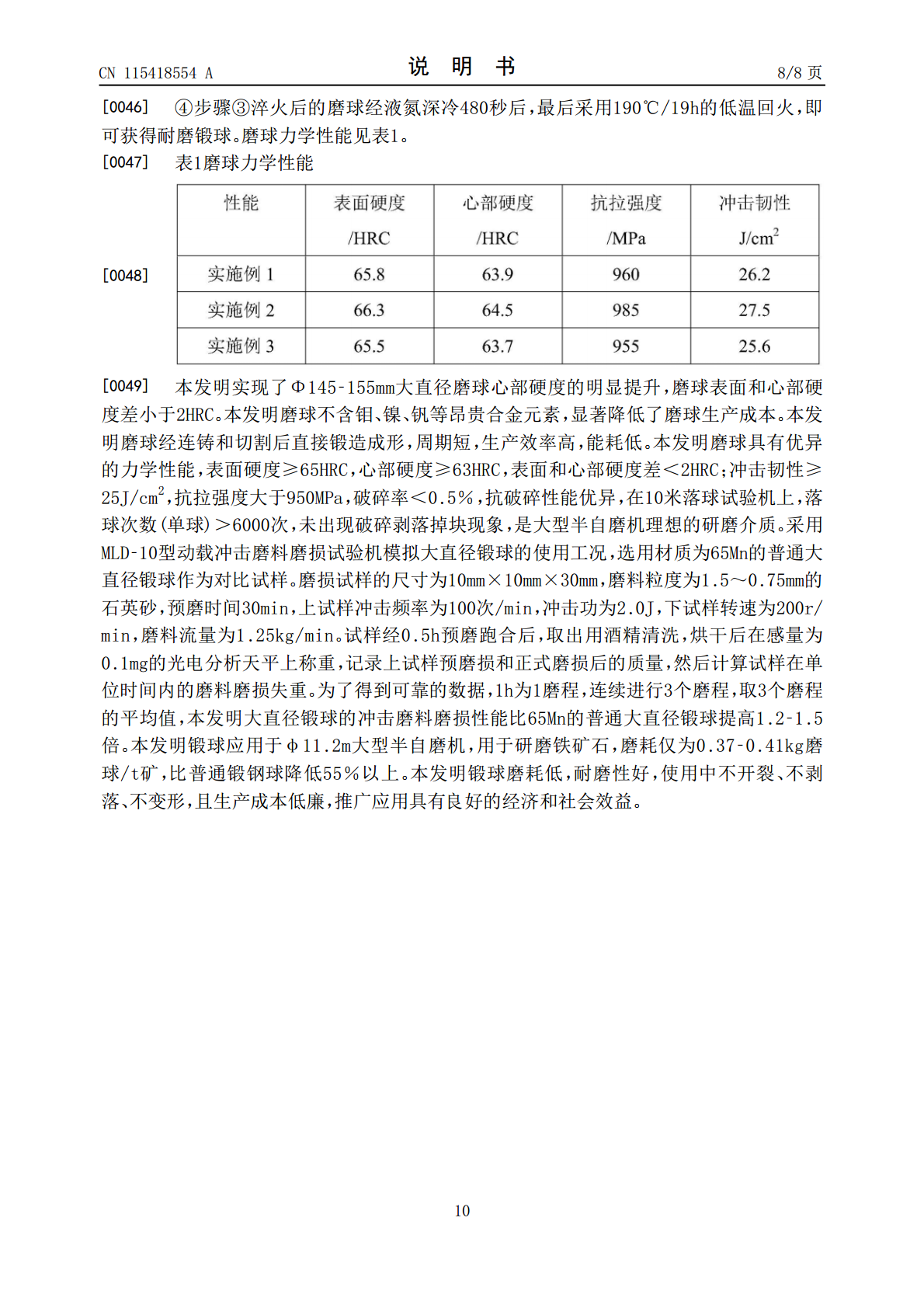

一种耐磨锻球热处理方法,属于钢球热处理技术领域。采用电炉熔炼钢水,使用废钢、增碳剂、氮化铬铁、铌铁、硅铁、锰铁和回炉料配料。先将废钢、增碳剂、氮化铬铁和铌铁混合加热熔化,钢水熔清后依次加入硅铁和锰铁,出炉前加入回炉料,在钢包底部预先加入了适量硼铁、钛铁、硅钙钡合金和稀土硅铁镁合金,然后连铸成圆柱坯,经空气锤粗锻、精锻、修整成磨球,最后经高温淬火、深冷处理和低温回火而成耐磨锻球,具有生产周期短,生产效率高,能耗低和成本低廉等优势。磨球硬度高,均匀性,磨耗低,推广应用具有良好的经济和社会效益。

一种超硬耐磨锻轧钢球制备方法.pdf

一种超硬耐磨锻轧钢球制备方法,属于钢球制造技术领域。以废钢、增碳剂、硅铁、锰铁、铬铁、金属铝、硅钙合金和硼铁为主要原料,采用电炉冶炼钢水,其组成0.95‑1.08%C,0.44‑0.59%Cr,2.05‑2.33%Si,1.58‑1.77%Mn,1.05‑1.19%B,0.067‑0.099%Ca,0.05‑0.12%Al,

一种高铬合金耐磨钢锻的热处理淬火方法.pdf

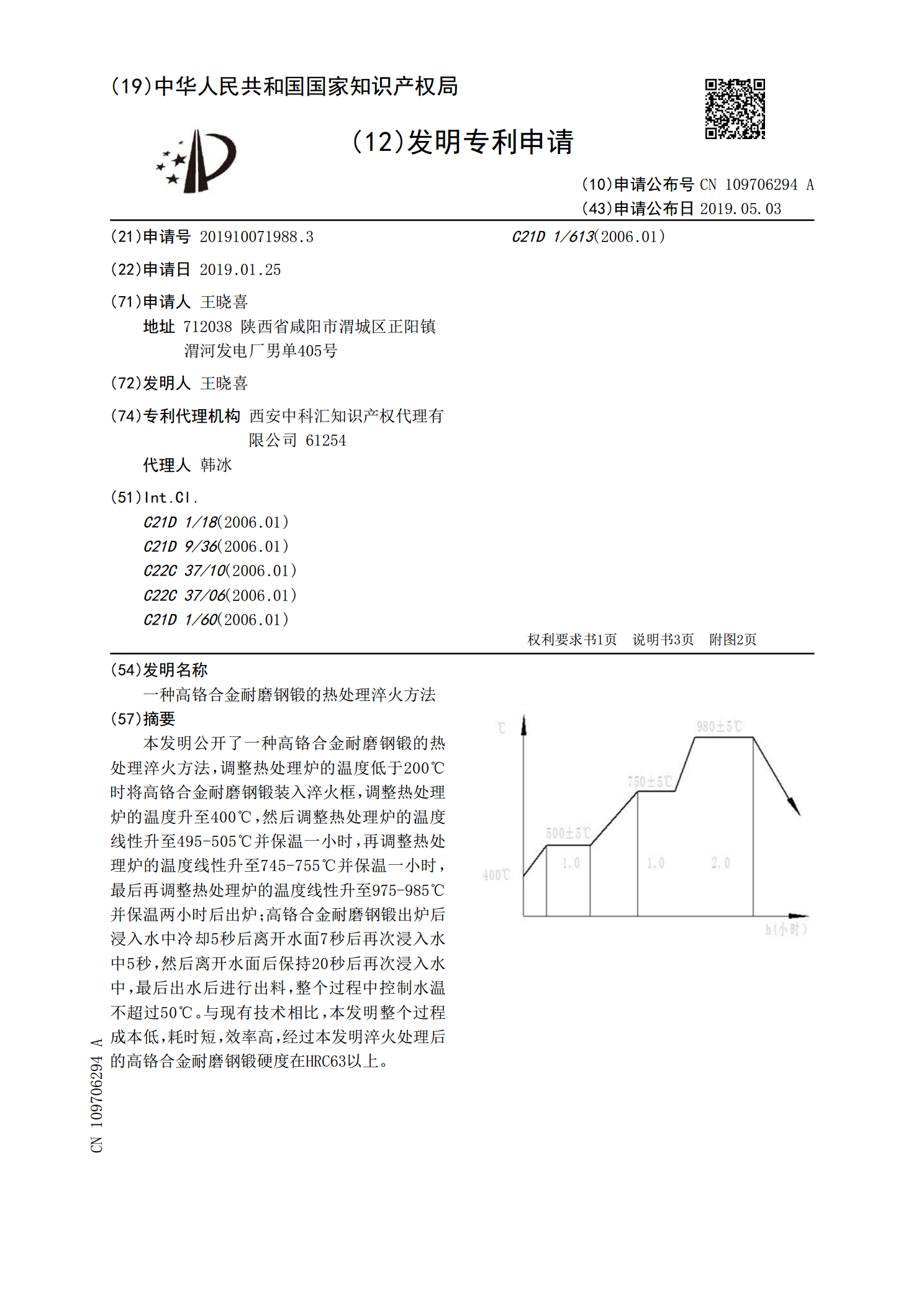

本发明公开了一种高铬合金耐磨钢锻的热处理淬火方法,调整热处理炉的温度低于200℃时将高铬合金耐磨钢锻装入淬火框,调整热处理炉的温度升至400℃,然后调整热处理炉的温度线性升至495‑505℃并保温一小时,再调整热处理炉的温度线性升至745‑755℃并保温一小时,最后再调整热处理炉的温度线性升至975‑985℃并保温两小时后出炉;高铬合金耐磨钢锻出炉后浸入水中冷却5秒后离开水面7秒后再次浸入水中5秒,然后离开水面后保持20秒后再次浸入水中,最后出水后进行出料,整个过程中控制水温不超过50℃。与现有技术相比,

一种耐磨球热处理装置.pdf

本发明公开了一种耐磨球热处理装置,包括热处理炉和运料小车,其特征在于,所述运料小车内设有盛料筐,所述热处理炉的进料口和出料口分别设有取料机构,热处理炉的出料口处还设有水冷箱;水冷箱在盛料筐入口处的一侧设有闸门,出料口一侧的取料机构对应阀门设有升降装置;盛料筐的底部在四个边角处设有卡钩,卡钩相对于盛料筐铰接,卡钩连接有叉形手柄,手柄的两端分别与卡钩铰接,手柄的铰接处设有槽口,盛料筐的侧壁设有套筒,手柄穿过套筒设置,卡钩相对于传送链的滚轴可拆卸连接;方便上下料。降低工作强度,提高效率。

一种耐磨钢球锻造余热进行耐磨钢球热处理工艺.pdf

本发明涉及耐磨钢球锻造余热进行耐磨钢球热处理工艺,包括如下步骤:1)将锻造后800±50℃的耐磨钢球向双层料床的进料端逐个地传输;2)耐磨钢球自进料端进入下层轨道,并沿着下层轨道向第一出球端部自由滚动,同时在风冷下使得耐磨钢球温度下降至550±10℃;3)自第一出球端部传出的耐磨钢球提升至上层轨道的第二进球端部,并沿着上层轨道向第二进球端部自由滚动,上层轨道分成两段,前段耐磨钢球温度为350±10℃,后段耐磨钢球温度为200±5℃;4)通过自动排球单元将耐磨钢球传出双层料床。本发明一方面能够利用锻造耐磨钢