薄规格高合金钢板轧制方法.pdf

书生****专家

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

薄规格高合金钢板轧制方法.pdf

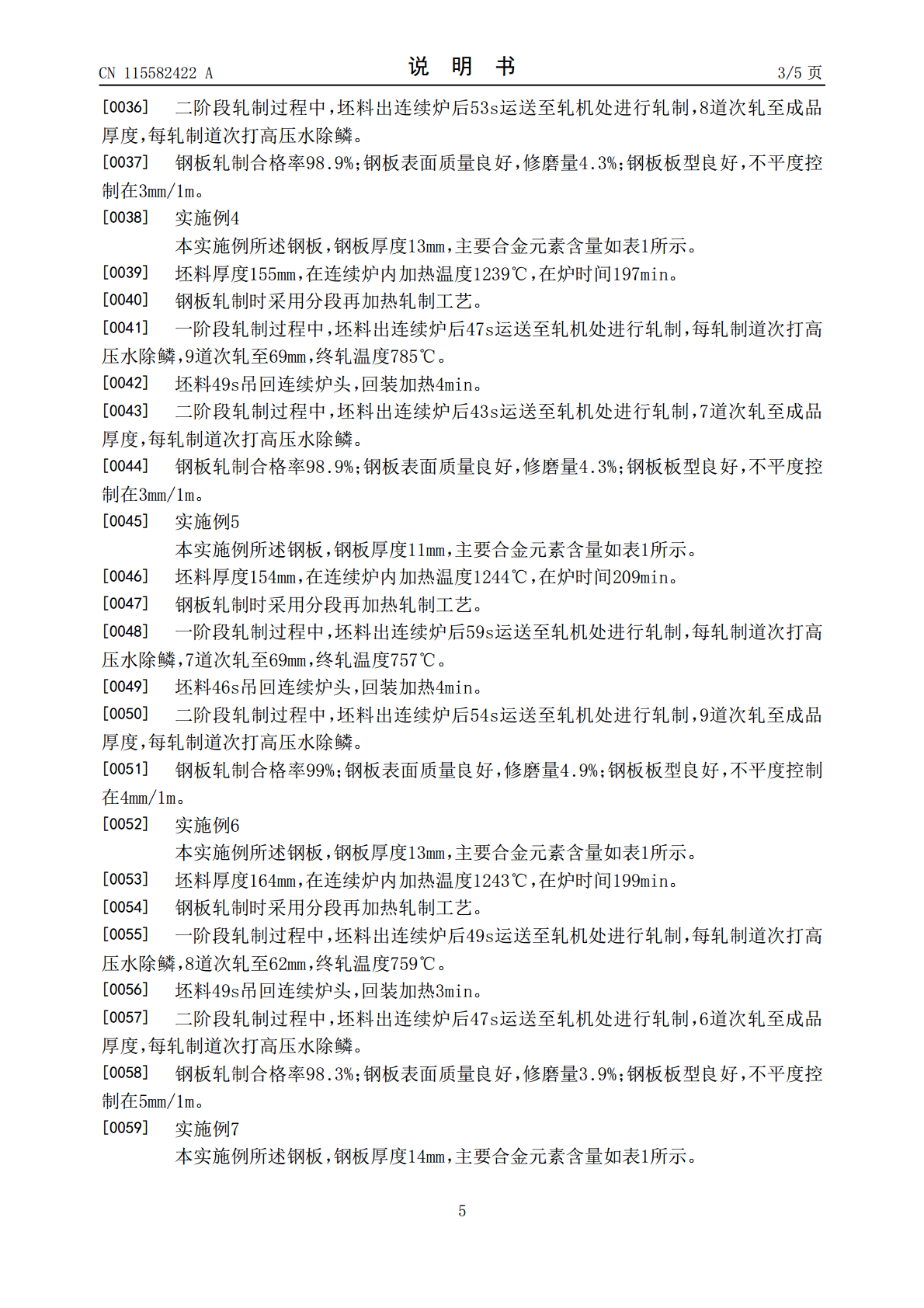

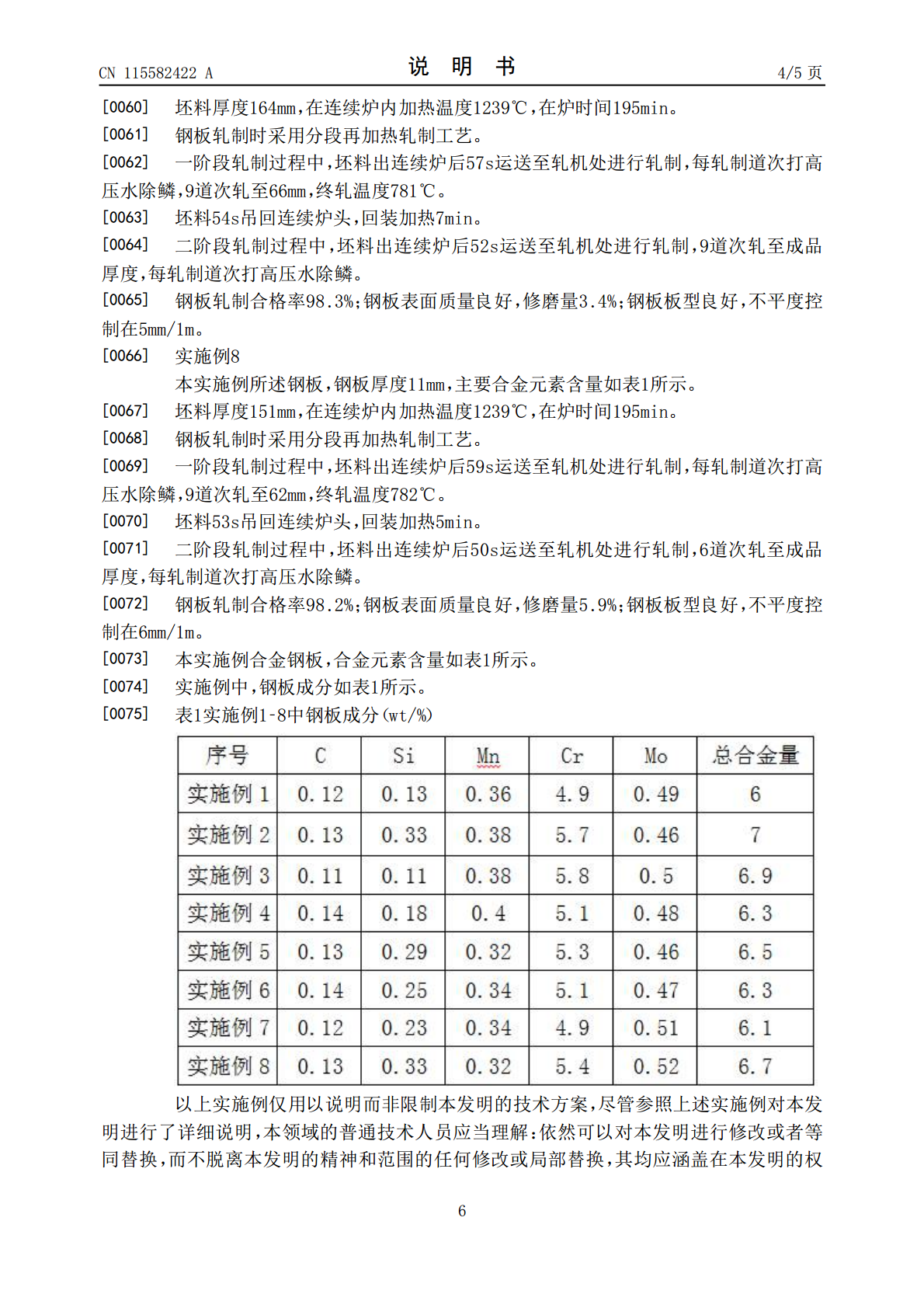

本发明公开了一种薄规格高合金钢板轧制方法,属于钢铁冶金技术领域。轧制方法采用分段再加热轧制工艺,一阶段轧制:每轧制道次打高压水除鳞,8‑10道次将坯料轧制至60‑70mm,终轧温度750‑790℃;坯料60s之内吊回连续加热炉头,回装加热3‑7min;二阶段轧制:6‑9道次轧制至成品厚度,每轧制道次打高压水除鳞。本发明工艺轧制的钢板,钢板轧制合格率≥98%,钢板表面质量良好,修磨量≤5%,钢板板型良好,不平度控制在6mm/1m以内。

宽薄规格钢板的轧制方法.pdf

本发明提供了一种宽薄规格钢板的轧制方法,该轧制方法利用由粗轧机和精轧机组成的双机架轧机来轧制所述宽薄规格钢板,依次包括加热过程、粗轧过程和精轧过程,加热过程中,采用厚度≤200mm的板坯作为原材料,将板坯加热至出炉温度≥1230℃,然后将出炉后的板坯利用粗轧机经过粗轧过程轧制得到具有工艺要求的宽度和厚度的中间坯,再将中间坯利用精轧机经过精轧过程轧制得到毛宽≤3620mm的目标钢板,其中,终轧温度≥750℃。采用本发明方法轧制的钢板,轧制稳定,镰刀弯、浪形、瓢曲等问题能够得到有效控制。另外,本发明的轧制工艺

一种改善轧制前中间坯板形的薄规格钢板轧制方法.pdf

本发明涉及一种改善轧制前中间坯板形的薄规格钢板轧制方法,适用于采用开坯‑精轧工序、且成品厚度≤6mm钢板的加工过程;包括如下步骤:1)经二次开坯后的中间坯出炉后先经粗轧机转钢;2)粗轧机辊缝值调整为中间坯厚度+4~6mm后,通过粗轧机对中间坯平整轧制一个道次;3)经粗轧机转钢及平整后的中间坯转至精轧机,直接进行轧制。本发明能够解决中间坯坯料出炉后板形上翘的问题,提高轧制成功率,降低由于钢板斜角大导致的短尺现象,减少经济损失。

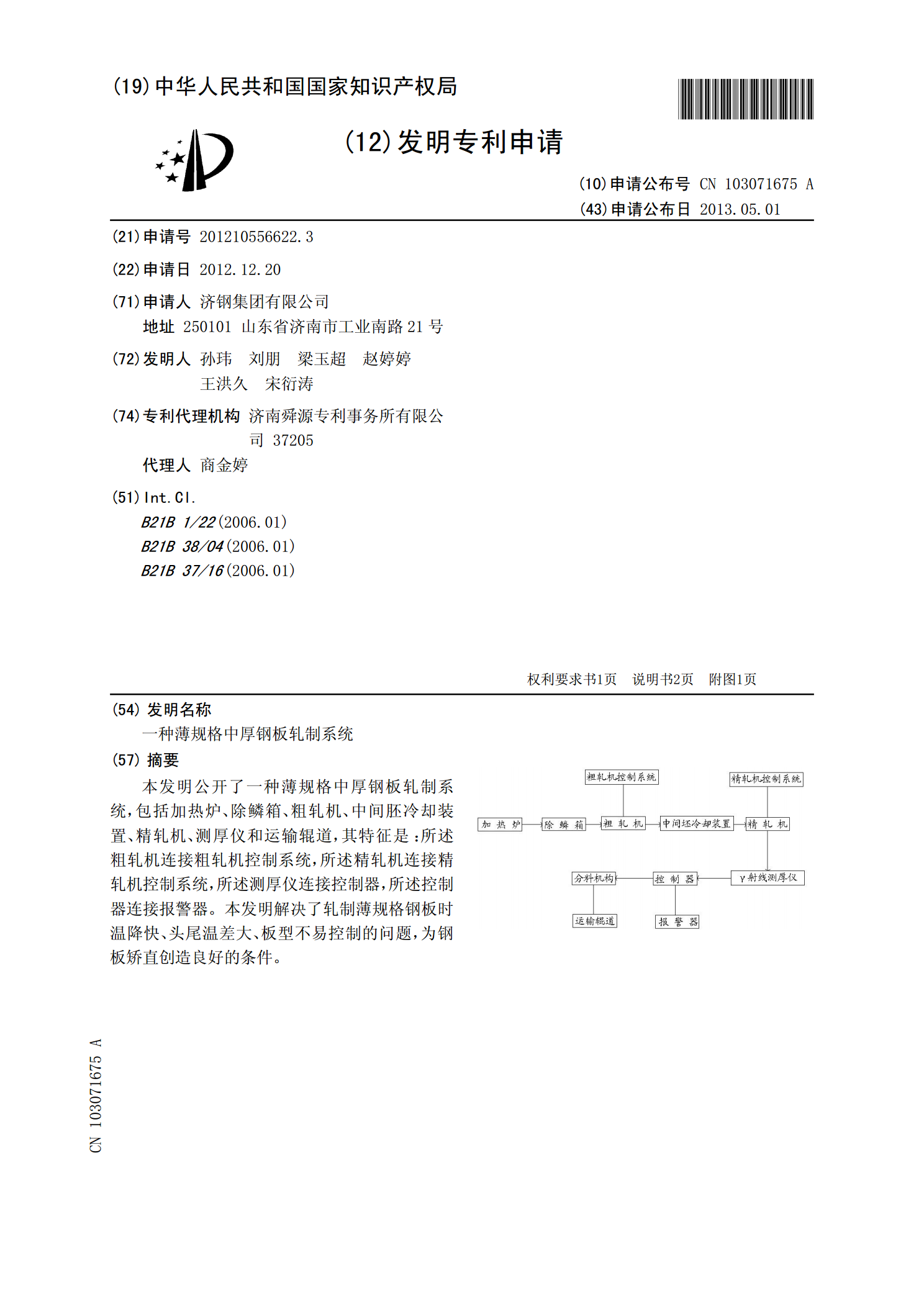

一种薄规格中厚钢板轧制系统.pdf

本发明公开了一种薄规格中厚钢板轧制系统,包括加热炉、除鳞箱、粗轧机、中间胚冷却装置、精轧机、测厚仪和运输辊道,其特征是:所述粗轧机连接粗轧机控制系统,所述精轧机连接精轧机控制系统,所述测厚仪连接控制器,所述控制器连接报警器。本发明解决了轧制薄规格钢板时温降快、头尾温差大、板型不易控制的问题,为钢板矫直创造良好的条件。

一种高合金特厚钢板的轧制方法.pdf

本发明公开了一种高合金特厚钢板的轧制方法,其方法工艺为:(1)钢锭经初轧后进行晾钢;(2)然后钢板快速加热并保温;(3)最后钢板进行高压水除磷并进行轧制成钢板。采用本方法,钢锭成材的含有高Ni、Cr、Mo大厚板氧化铁皮脱落良好,钢板表面质量良好,修磨扒皮量大幅减少;钢板厚度同板差大幅度降低,对于150mm以上钢板同板差由原来的相差1.5mm~2mm,下降为0.7mm以内。本方法可用于海洋工程用钢板、水电机组用钢板以及超高压锅炉汽包用钢板等高合金、特厚钢板的轧制制造,产品具有氧化铁皮脱落干净、厚度同板差异小