一种转炉高废钢比冶炼工艺.pdf

秋花****姐姐

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转炉高废钢比冶炼工艺.pdf

本发明涉及钢铁冶炼方法技术领域,尤其涉及一种转炉高废钢比冶炼工艺。该转炉高废钢比冶炼工艺包括废钢备料、转炉冶炼、转炉吹炼和转炉出钢步骤,通过去除混铁炉周转工序,提高了冶炼效率,避免了温度损失,将废钢和铁水直接入转炉冶炼,实施一罐到底,通过前期加煤块提温,提高了铁水入炉温度,通过优化供氧枪位和供氧量,保证了热量平衡,实现了少渣冶炼。该发明很好的实现了高废钢比冶炼,降低了成本,提升了冶炼效率,整体工艺操作和控制保证了整个冶炼过程中的热量平衡、消除了温度损失。

一种转炉高废钢比冶炼工艺.pdf

本申请提出了一种转炉高废钢比冶炼工艺,涉及转炉冶炼技术领域。一种转炉高废钢比冶炼工艺,包括:上一炉溅渣护炉后往转炉里加入废钢和铁水,铁水温度为1280‑1350℃;采用顶吹氧气和底吹氢气结合的方法进行冶炼;冶炼前期调整喷氧枪高度为1.4‑1.8m,冶炼中期调整喷氧枪高度为1.2‑1.5m,冶炼后期调整喷氧枪高度为1.4‑1.6m;当钢水的温度达到1620‑1650℃,钢水中磷的质量分数<0.01%,碳的质量分数为0.03%‑0.08%时,进行出钢;出钢后留部分钢渣,加入造渣剂进行溅渣护炉。通过本申请冶炼工

一种转炉高废钢比冶炼装置.pdf

本实用新型属于冶金技术领域,涉及一种转炉高废钢比冶炼装置,包括转炉所述转炉的炉壳上设有环孔喷吹氧燃枪,所述环孔喷吹氧燃枪位于所述转炉的裙板下方,所述环孔喷吹氧燃枪的数量为1~6支,沿所述转炉炉壳圆周分布,所述环孔喷吹氧燃枪上设有氧气、燃气和粉剂通道,所述环孔喷吹氧燃枪上设有伸缩装置以及自动点火装置,所述环孔喷吹氧燃枪尾部还设有连续测温装置;氧气通道和燃气通道分别喷吹氧气和燃气,自动点火后对废钢进行加热。采用炉壁布置氧燃枪的方式,打破了传统的转炉顶吹氧枪供氧冶炼铁水的固有方式,转炉可加入废钢比例范围大,废钢

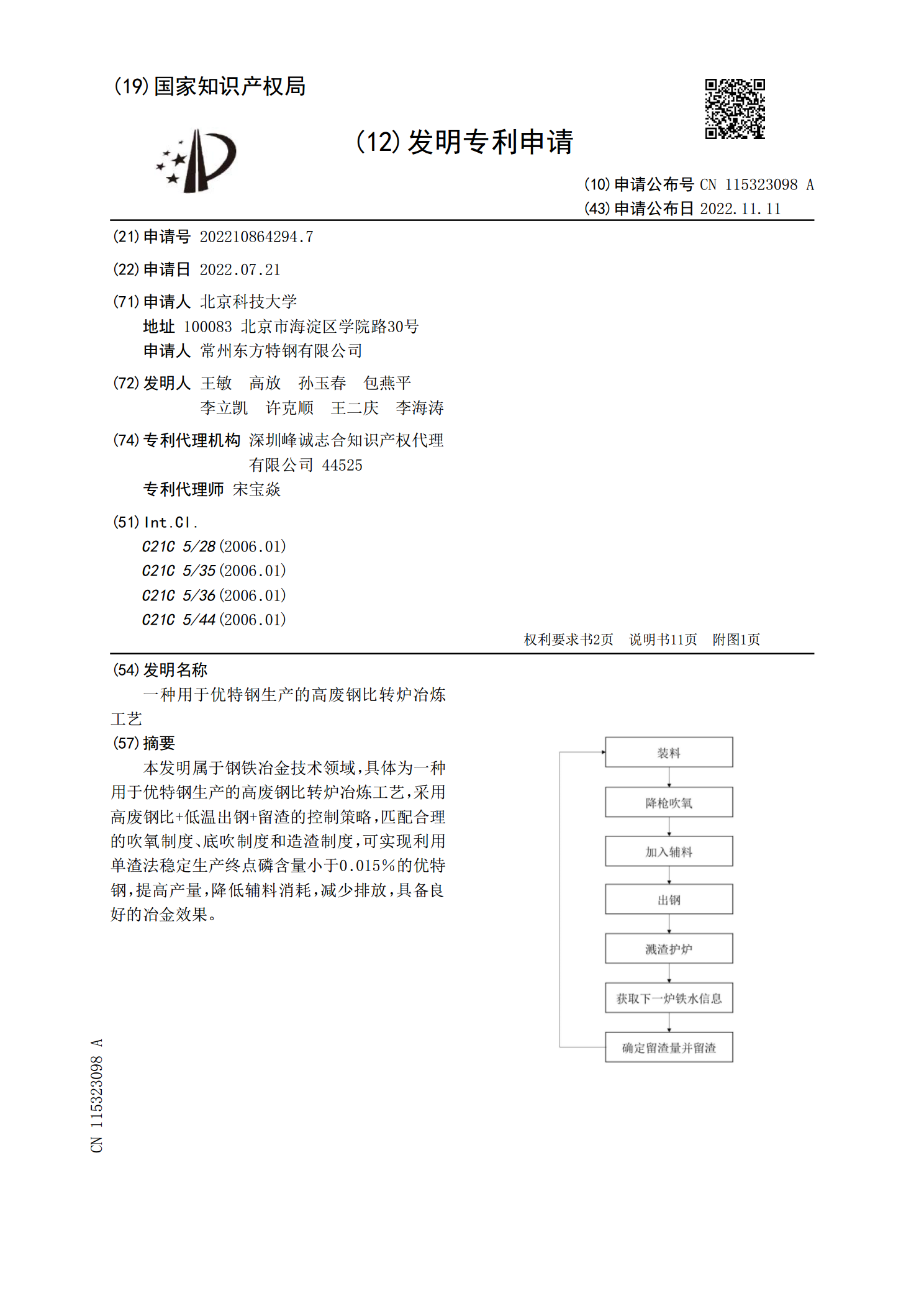

一种用于优特钢生产的高废钢比转炉冶炼工艺.pdf

本发明属于钢铁冶金技术领域,具体为一种用于优特钢生产的高废钢比转炉冶炼工艺,采用高废钢比+低温出钢+留渣的控制策略,匹配合理的吹氧制度、底吹制度和造渣制度,可实现利用单渣法稳定生产终点磷含量小于0.015%的优特钢,提高产量,降低辅料消耗,减少排放,具备良好的冶金效果。

一种高废钢消耗的转炉冶炼方法.pdf

一种高废钢消耗的转炉冶炼方法,按照下述步骤进行:a、载热材料准备;b、废钢备料;c、转炉冶炼;d、炉后操作;e、精炼炉操作;c步骤中转炉加料过程如下:先加入废钢中的全部废钢料和铁矿石总量的80%,然后从高位料仓加入载热材料总量的50%,随后加入铁水,铁水添加完成后再加入余量的载热材料,之后加入造渣料,剩余20%铁矿石在冶炼中后期供氧时间的1/2‑2/3的时间段加入。本发明根据铁水成分确定废钢比,再通过热平衡计算,得出低铁水消耗、高废钢比损失热量所需要的焦炭使用量,从而准确确定焦炭的添加量,实现焦炭使用兼顾