一种胶原纤维再生皮革及其制造方法.pdf

冬易****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种胶原纤维再生皮革及其制造方法.pdf

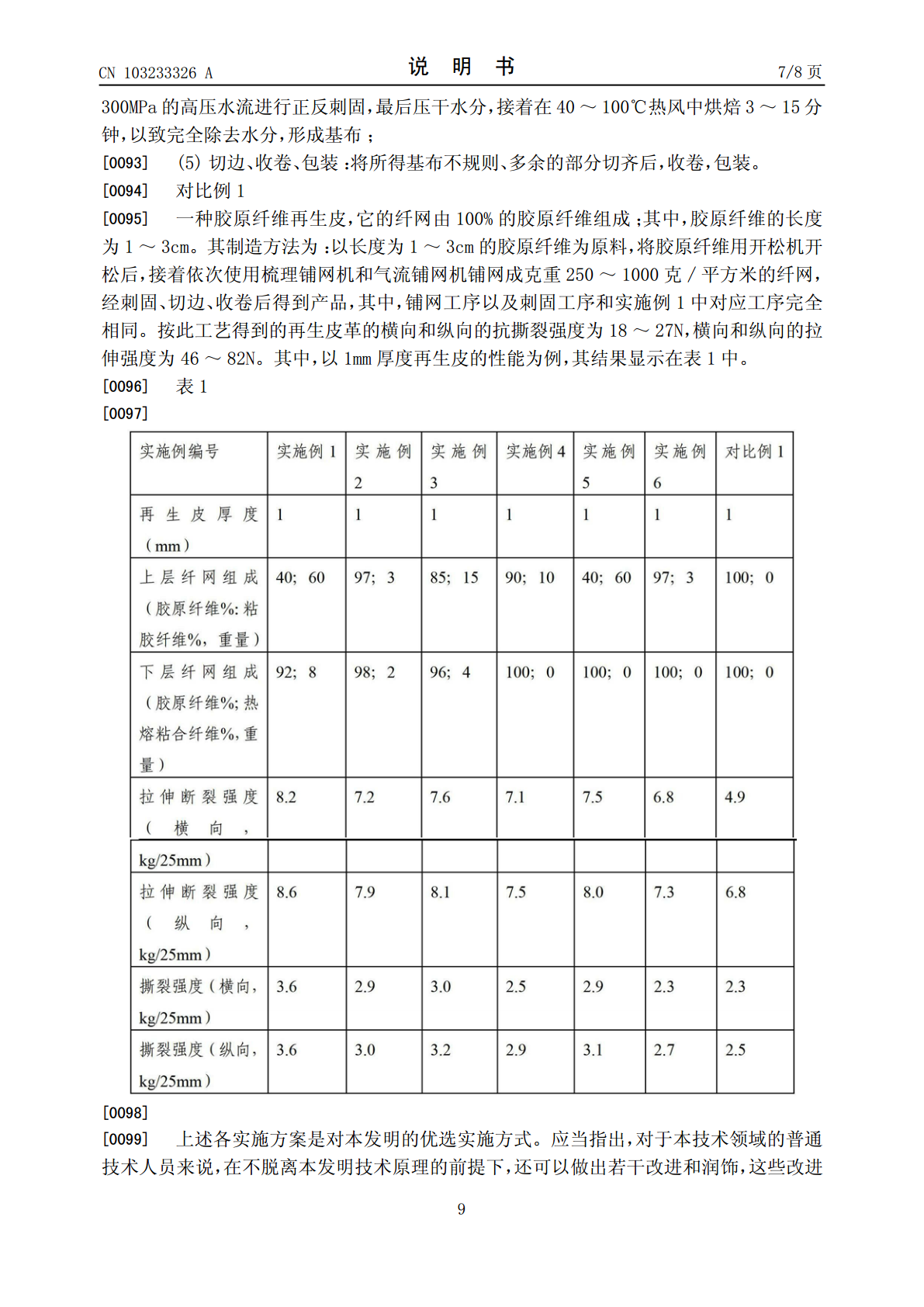

本发明涉及一种胶原纤维再生皮革,它由上层纤网和紧密连接在上层纤网下表面的下层纤网构成,其中,上层纤网的材料组成及其重量百分比为:胶原纤维40~97%,粘胶纤维3~60%;下层纤网的材料组成及其重量百分比为:胶原纤维92~100%,热熔粘合纤维0~8%;胶原纤维的长度为1cm以上。该再生皮革中,由于一侧纤网掺杂了低成本的粘胶纤维,另一侧纤网含有至少92%重量百分数的胶原纤维,使得既降低了再生皮的生产成本,同时使得该再生皮与其他布层或皮层复合后具有与真皮近似的手感;其与其他布层和/或皮革层复合后,可用来制作高

一种低成本胶原纤维再生皮革及其制造方法.pdf

本发明涉及一种低成本胶原纤维再生皮革,它的纤网材料组成及其重量百分比为:胶原纤维85~99%,粘胶纤维1~15%;优选胶原纤维的长度为1cm为以上,粘胶纤维的长度为2cm以上。本发明还涉及一种用于制造这种再生皮革的工艺方法。该方法中,由于再生皮革中掺杂了低成本的粘胶纤维,降低了再生皮革的生产成本,同时控制粘胶纤维的含量在15%以内时,使其具有与真皮的相近的手感;在工艺上,选取了选用长度在2cm以上的粘胶纤维与胶原纤维混合后再铺网,利用粘胶纤维长度长的特点,并借助混合开松和刺固工艺,可使单根粘胶纤维与多根胶

一种胶原纤维再生皮及其制造方法.pdf

本发明涉及一种胶原纤维再生皮,其纤网材料组成及其重量百分比为:胶原纤维85~99%,热熔粘合纤维1~15%;该再生皮的横向和纵向的抗撕裂强度均在23N以上,横向和纵向的拉伸强度均在68N以上,且手感接近真皮,可用作高级手提包,板型沙发材料。本发明还涉及一种制造该再生皮的方法,其工艺过程依次包括解纤、开松、混合开松、铺网、刺固、热处理、切边、收卷和包装等步骤。在该方法中,刺固处理使单个热熔粘合纤维在受热粘合胶原纤维之前可以与胶原纤维形成更多的缠绕结构,再借助热处理,使纤网中的缠绕结构被固定住,提高了纤网中网

一种高压高密度胶原纤维再生皮及其制造方法.pdf

本发明涉及一种高压高密度胶原纤维再生皮,其由85~100%胶原纤维和0~15%热熔粘合纤维组成,其中胶原纤维长度为至少2cm,再生皮得抗撕裂强度在30N以上,拉伸断裂强度在90N以上,而价格只有真皮的1/3,可用作手提包和板型沙发材料。本发明涉及该再生皮制造方法,依次包括解纤、筛选长胶原纤维、铺网、刺固、热轧、切边、收卷和包装步骤。其中,铺网优选采用梳理铺网机将长胶原纤维与热熔粘合纤维组成的混合纤维铺网。该法通过筛选长纤维,再通过刺固处理使得热熔粘合纤维与胶原纤维之间形成有效的缠绕,最后再借助热熔粘合纤维

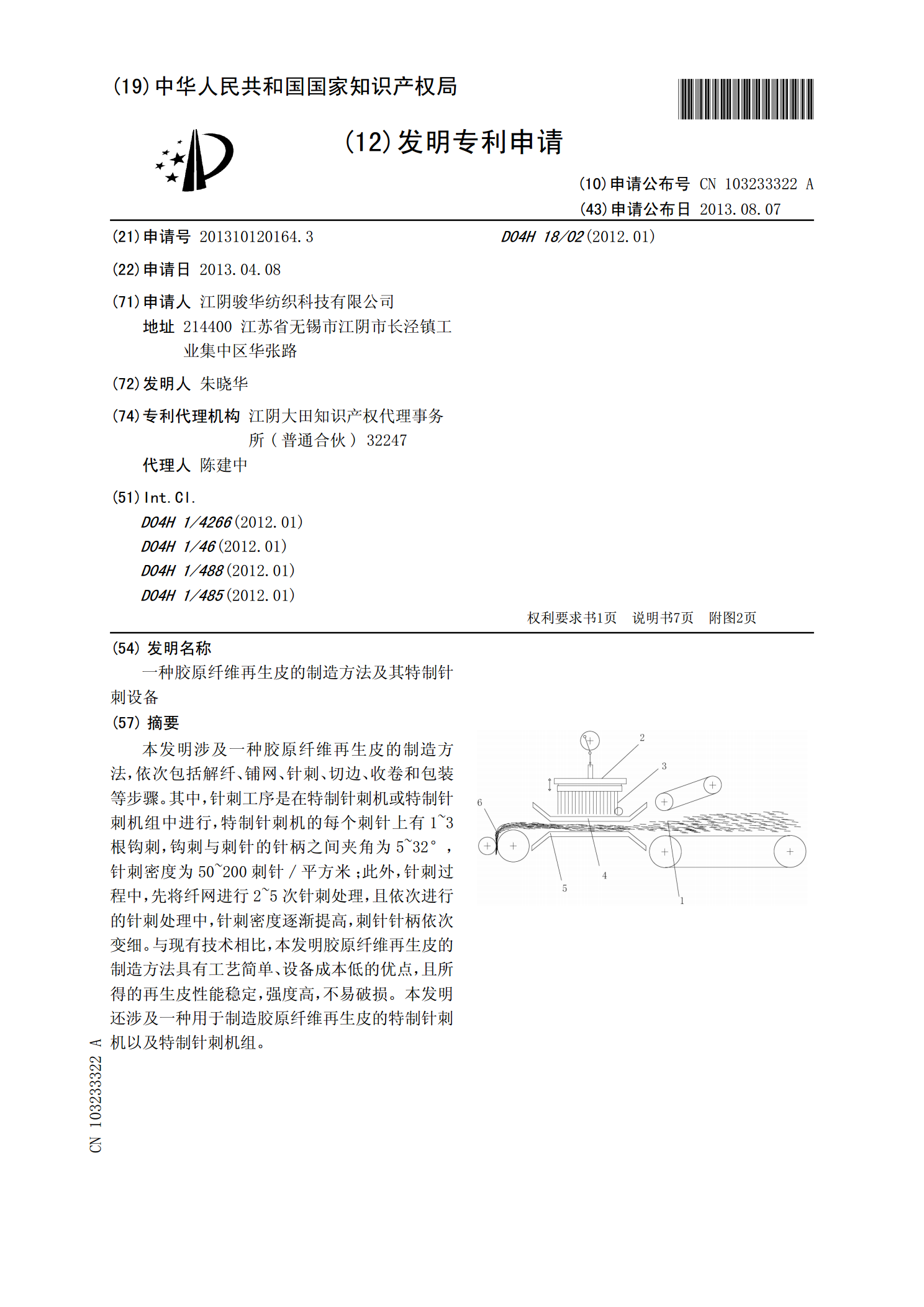

一种胶原纤维再生皮的制造方法及其特制针刺设备.pdf

本发明涉及一种胶原纤维再生皮的制造方法,依次包括解纤、铺网、针刺、切边、收卷和包装等步骤。其中,针刺工序是在特制针刺机或特制针刺机组中进行,特制针刺机的每个刺针上有1~3根钩刺,钩刺与刺针的针柄之间夹角为5~32°,针刺密度为50~200刺针/平方米;此外,针刺过程中,先将纤网进行2~5次针刺处理,且依次进行的针刺处理中,针刺密度逐渐提高,刺针针柄依次变细。与现有技术相比,本发明胶原纤维再生皮的制造方法具有工艺简单、设备成本低的优点,且所得的再生皮性能稳定,强度高,不易破损。本发明还涉及一种用于制造胶原纤