一种废润滑油加氢精制预处理方法.pdf

Ja****44

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种废润滑油加氢精制预处理方法.pdf

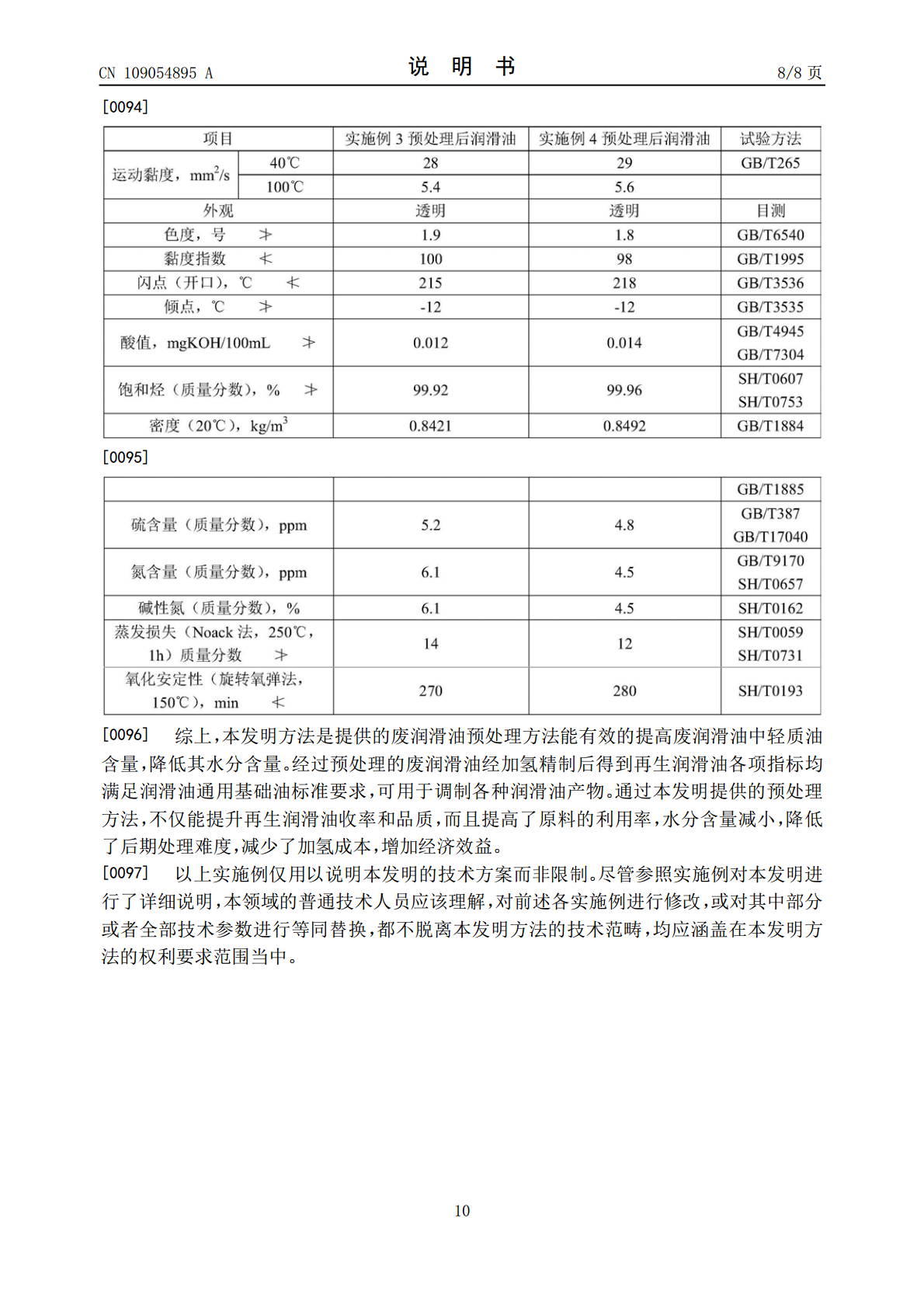

本发明涉及资源回收利用技术领域,具体涉及一种废润滑油加氢精制预处理方法,该方法是利用微波辐射和催化加氢改善废润滑油质量,主要应用在对废润滑油脱水除杂前。具体过程为:向废润滑油中加入微波热解催化剂,并进行微波加氢预处理;微波加氢预处理过程中,向废润滑油中通入干燥的富氢气体,并连续搅拌。经过本发明预处理之后的废润滑油中轻质油含量大大提高,提高了原料的利用率,水分含量减小,降低了后期处理难度,提高废润滑油回收率和产物品质,增加经济效益。

一种废润滑油预处理精制的方法.pdf

本发明公开了一种废润滑油预处理精制的方法,包括废润滑油在加热炉中进行加热的加热步骤,将经加热炉加热的废润滑油经高温混合器进入精制器的混合进入步骤,以及在所述精制器中的精制步骤。本发明的精馏采用高真空喷淋分馏,以及过汽化油炉内交换更新质量回流工艺技术,成功地去除了废润滑油中的各种杂质,尤其是油溶性金属杂质有机杂质,有效的降低重质残油的产率,得到质量稳定的预处理油,满足催化裂解、加氢等工艺中催化剂对原料的要求,能够满足规模化工业生产要求。

一种废润滑油加氢再生预处理方法.pdf

本发明公开了一种废润滑油加氢再生预处理方法,废润滑油先经过沉降罐沉降脱除绝大部分水与大颗粒机械杂质,再经过过滤器过滤脱除小颗粒机械杂质,得到的脱水脱机械杂质废润滑油可以全部或部分与氢气、供氢馏分混合,混合料进入加热炉加热,加热炉出口物料进入临氢供氢反应器反应;从临氢供氢反应器顶部出来的反应物料经热高分、冷高分、冷低分、闪蒸塔、减压分馏塔进行分离,分离为氢气、轻烃、塔底重油、供氢馏分与后续加氢精制的原料。本发明的有益效果是能够防止废润滑油预处理加热炉结焦、废润滑油加氢再生非理想组分破坏更彻底,得到废润滑油加

一种废润滑油加氢精制催化剂的制备方法.pdf

本发明提供了一种废润滑油加氢精制催化剂的制备方法,具体步骤如下:先将大孔拟薄水铝石连同田菁粉、羟甲基纤维素置于捏合机中,干混10min,然后将制备的混合溶液加入到捏合机中,混捏1h至产品呈团状物料;将制备好的团状物料转移至挤条机中,挤制成圆条状催化剂载体;以50‑100℃条件进行烘干4小时,再以3℃/min速率升温至500‑800℃恒温焙烧4h得到催化剂载体;将可溶性钨盐、钼盐以及镍盐中加入去离子水进行充分溶解,制备成稳定浸渍液;将制备的浸渍液按与上述得到的催化剂载体进行混合浸渍1h,然后以50‑100℃

一种废润滑油临氢预处理提纯方法.pdf

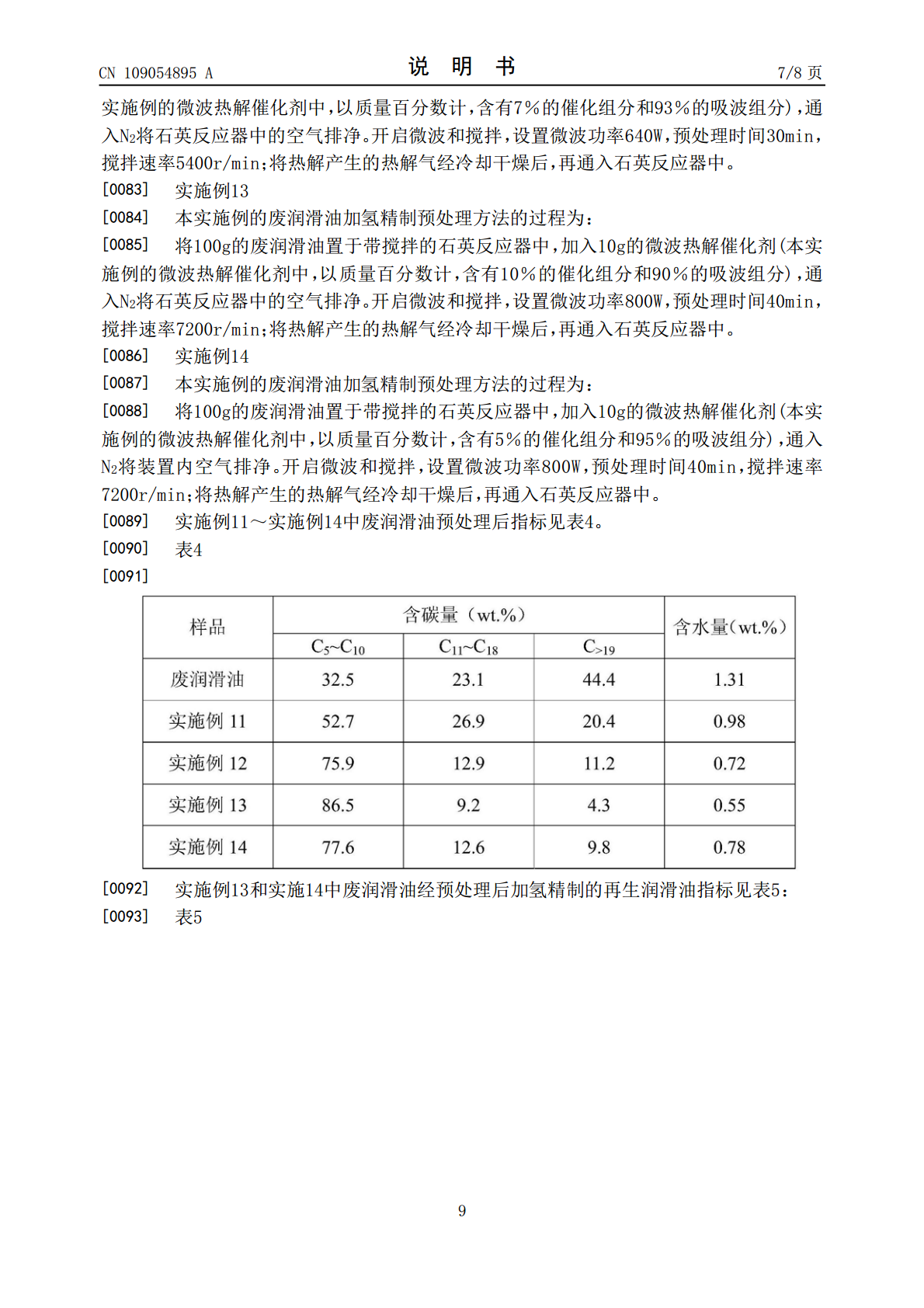

本发明涉及一种废润滑油临氢预处理提纯的方法,该方法包括以下步骤:废润滑油脱除机械杂质后闪蒸分离出游离水和部分轻烃;闪蒸塔底物料与氢气、自硫化油溶性过渡金属催化剂混合后进入浆态床反应器进行临氢预处理;反应流出物经分离得到的气体产物经吸附净化后进入循环氢压缩机循环使用;反应流出物经分离得到的液体产物,经过旋液分离‑溶剂洗涤脱除固体残渣,最后得到提纯后润滑油组分。本发明所述的方法具有工艺流程简单、非理想组分转化率高、油品液体收率高、品质好等优点,此外油溶性催化剂分散简单、无需硫化、催化剂加入量少、低温加氢活性高