鱼油精制过程中酸价的降低方法.pdf

一只****懿呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

鱼油精制过程中酸价的降低方法.pdf

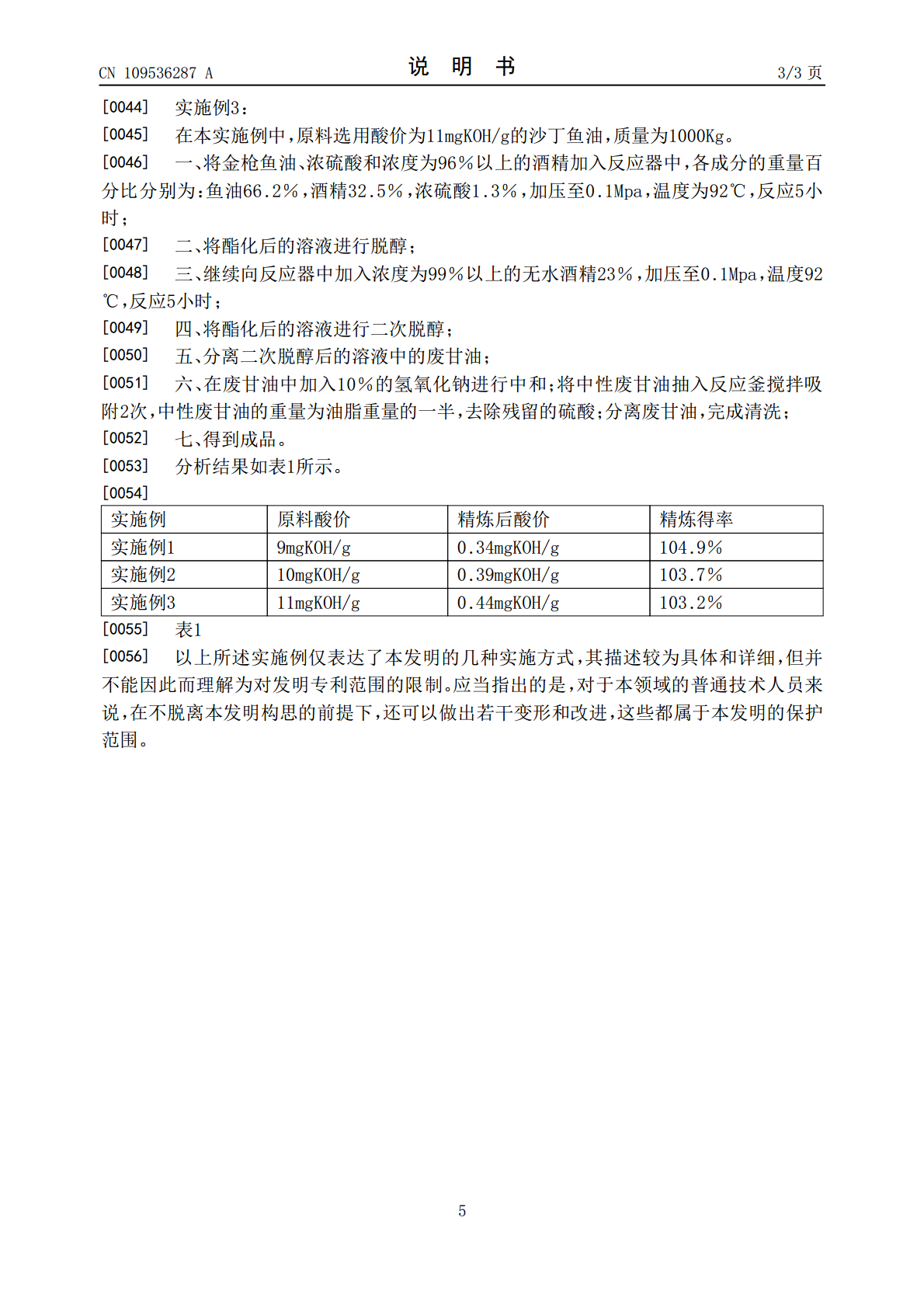

本发明涉及一种鱼油精制过程中酸价的降低方法,包括如下步骤:将转脂后的高酸价鱼油、浓硫酸和浓度为96%以上的酒精加入反应器中,加压条件下90‑95℃反应5‑8小时;将酯化后的溶液进行脱醇;继续向反应器中加入无水酒精20‑25%;将酯化后的溶液进行二次脱醇;分离二次脱醇后的溶液中的废甘油;对分离出的废甘油进行除杂,用除杂后的废甘油清洗二次脱醇后酯化油里残留的硫酸;该鱼油精制过程中酸价的降低方法相比传统工艺,大大缩短了工艺流程,无需碱炼,减少了污水的排放,降低了环保压力,且大大提高了产品的收率。

一种精制鱼油的提纯方法.pdf

本发明公开了一种一种精制鱼油的提纯方法,涉及鱼油提纯技术领域,将粗鱼油依次经过粗鱼油预处理、酯化工序、脱水脱色工序、分子蒸馏、吸附、脱水脱重金属工序、精制蒸馏工序制备出精制鱼油,采用GB5009.227测试制备的鱼油的过氧化值为0.98moq/Kg,采用GB5009.168测试的EPA和DHA的含量分别为37.88%和28.21%,高于目前正常水平,鱼油回收率97.1%,纯度大于90.03%,且整个过程制备方法简单。

一种鳄鱼油的精制方法.pdf

本发明属于化妆品原料制备技术领域,公开了一种鳄鱼油的精制方法。该精制方法通过向鳄鱼脂肪中加入姜,经破碎、中性蛋白酶酶解制得鳄鱼油粗提取液;然后加入抗氧化剂后,加入磷酸溶液进行脱胶处理;再依次进行第一次盐水清洗、碱液脱酸、第二次盐水清洗;最后经过乙醇溶液萃取、真空除臭,制得精制的鳄鱼油。通过对精制过程的优化,步骤先后顺序的控制,能够减少有机溶剂或酸碱的使用,提高鳄鱼油收率,其收率达到85%以上,提取效率更高;且精制的鳄鱼油中EPA、DHA的含量高。

一种利用毛鱼油制备专用精制鱼油的方法.pdf

本发明属于水产饲料技术领域,尤其涉及一种利用毛鱼油制备专用精制鱼油的方法。本发明通过在碱炼和脱色之间再依次设置水洗和干燥步骤的方式,达到皂脚去除率高的优点,而且通过带真空功能的干燥器,使得水洗后残留的水分也能被去除干净,这样可以保证最终整个皂脚去除操作高效、洁净。本发明中的干燥器结构包括干燥器箱体、上进料管、下出料管、抽真空管、真空气泵、电加热器、加热器安装座单元以及充气管单元,本发明具有皂脚去除率高,皂脚去除操作新引入的水分也可以去除干净,水分去除用真空干燥机结构合理有效,加热干燥结构使用灵活方便,加热

降低由萌动的芝麻制备得到的芝麻制品酸价的方法.pdf

本发明涉及降低由萌动的芝麻制备得到的芝麻制品酸价的方法。具体而言,本发明提供一种芝麻制品的制备方法,所述方法包括:焙炒萌发的芝麻,然后使其震动过筛,然后由筛网截留的芝麻制备所述芝麻制品。采用本发明方法获得的芝麻制品如芝麻油或芝麻酱,其酸价降低,但保留了较高含量的其它营养物质。