一种戊唑醇中间体α的工业合成方法.pdf

鹏飞****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种戊唑醇中间体α的工业合成方法.pdf

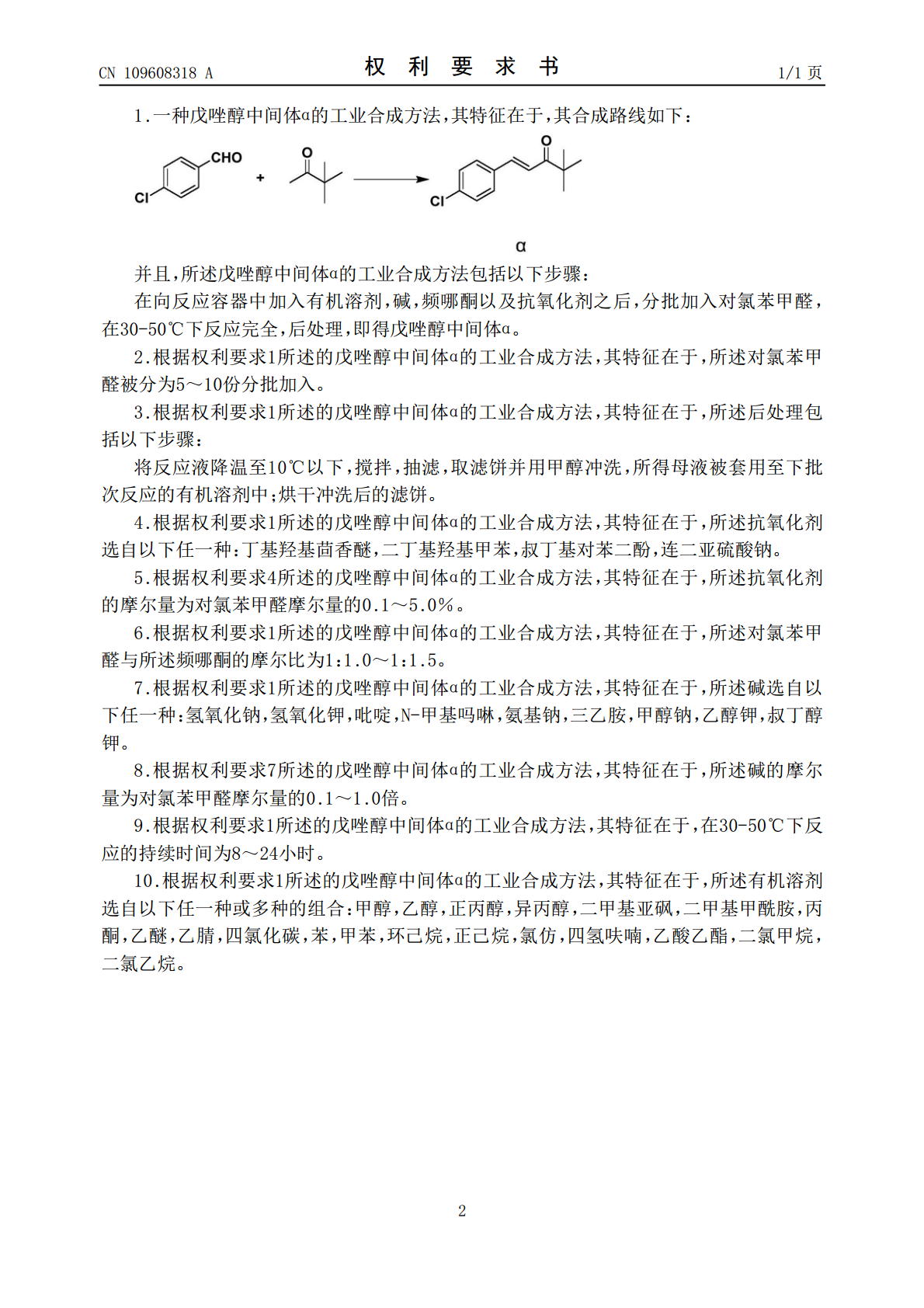

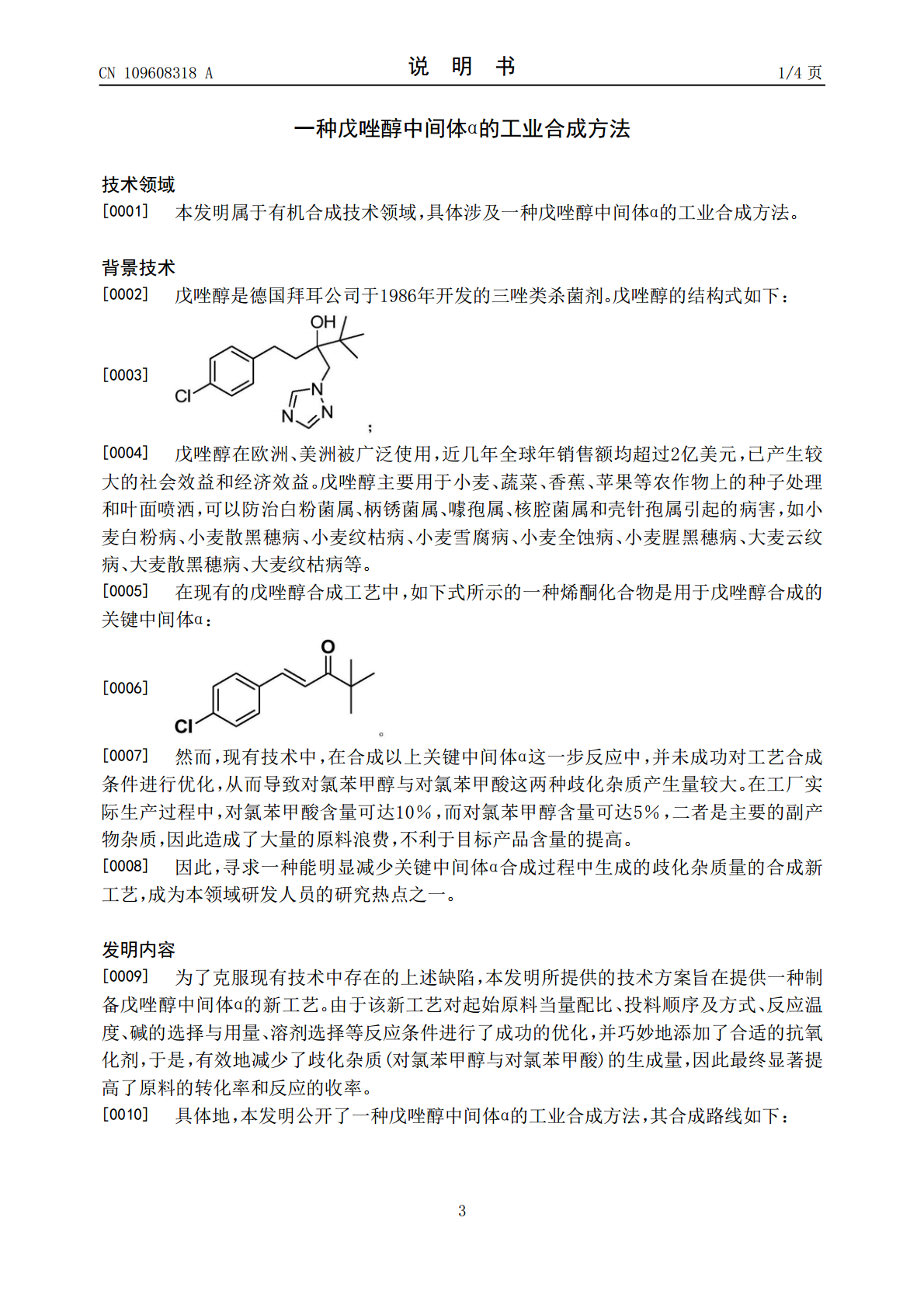

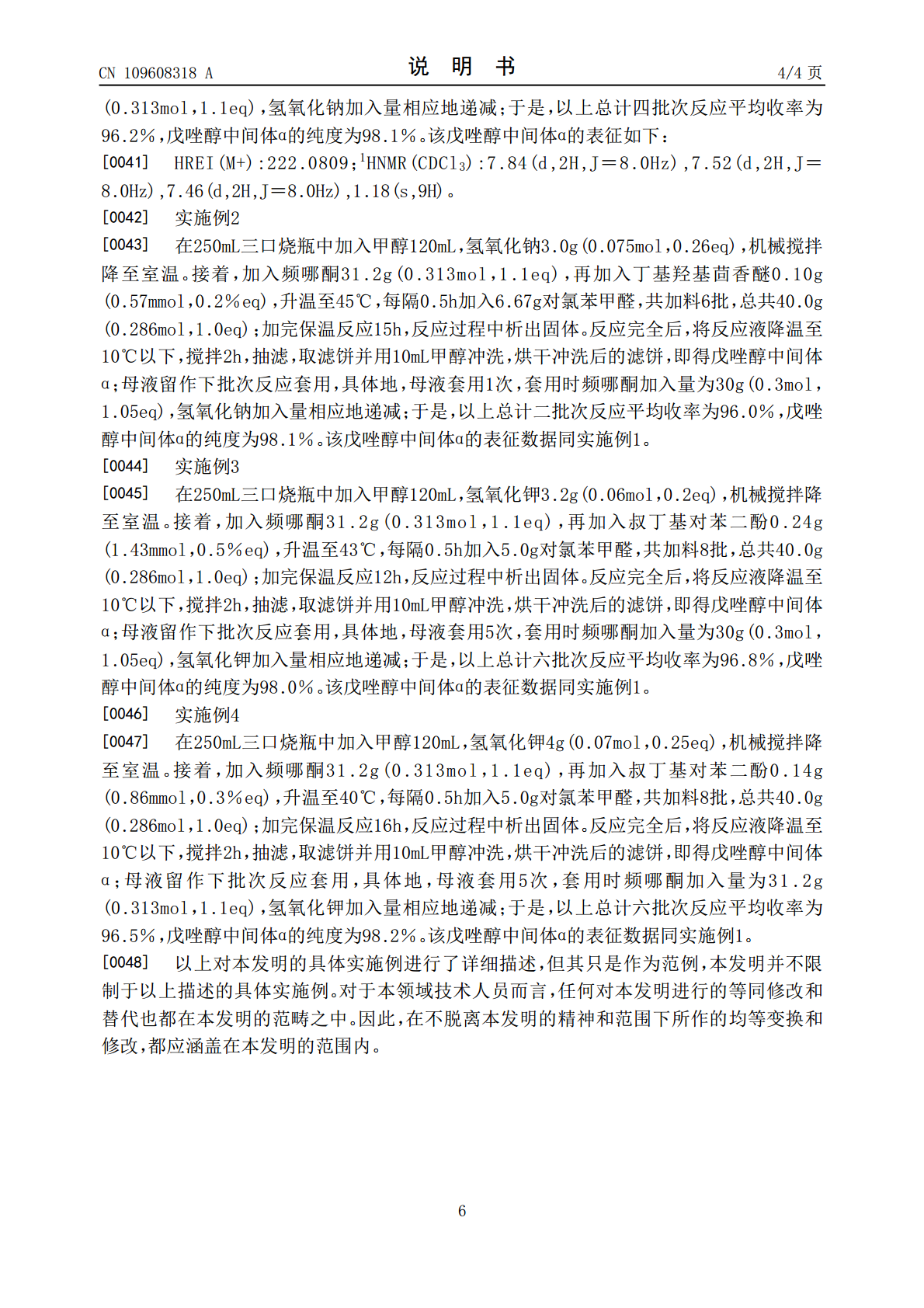

本发明提供了一种戊唑醇中间体α的工业合成方法,包括以下步骤:在向反应容器中加入有机溶剂,碱,频哪酮以及抗氧化剂之后,分批加入对氯苯甲醛,在30‑50℃下反应完全,后处理,即得戊唑醇中间体α。该工业合成方法对起始原料当量配比、投料顺序及方式、反应温度、碱的选择与用量、溶剂选择等反应条件进行了成功的优化,并巧妙地添加了合适的抗氧化剂,以显著减少歧化反应的产生。此外,后处理所得的母液容易被套用,从而降低了生产成本。该戊唑醇中间体α的工业合成方法的反应条件温和,目标产物平均收率可达96%以上,目标产物的纯度高达9

一种戊唑醇中间体烯酮的提取方法.pdf

本申请公开了一种戊唑醇中间体烯酮的提取方法,包括:以对氯苯甲醛与频呐酮为原料,加入复合性催化剂在甲醇溶剂体系中反应5~8小时,反应温度在50~60℃,反应结束后降温到10℃以下,将结晶好的烯酮抽滤出来,用甲醇进行洗涤,母液进行套用多次。本发明方法,解决了母液中产品残留量大、母液处理量大的问题。反应收率提高了6%,减少了母液的处理量,大幅降低了成本。

一种戊唑醇的制备方法.pdf

本发明涉及一种(RS)‑1‑(4‑氯苯基)‑4,4‑二甲基‑3‑(1H‑1,2,4三唑‑1‑基甲基)戊‑3‑醇的制备方法,以2‑[2‑(4‑氯苯基)乙基]‑2‑(1,1‑二甲基乙基)环氧乙烷为起始原料,与1,2,4‑1H‑三氮唑经过开环缩合反应制得(RS)‑1‑(4‑氯苯基)‑4,4‑二甲基‑3‑(1H‑1,2,4三唑‑1‑基甲基)戊‑3‑醇,所述的反应在碱和催化剂的条件下进行,其中,所述的催化剂为聚乙二醇、聚乙二醇单甲醚、聚乙二醇二甲醚、冠醚中的一种或几种。本发明工艺相对简单,原料易得,毒性低,成本低廉

一种戊唑醇的清洁制备方法.pdf

本发明属于有机合成技术领域,具体涉及一种戊唑醇的清洁制备方法,其包括以下步骤:S1:向一反应容器中加入1,2,4‑三氮唑,无机碱,以及作为溶剂的二乙二醇单甲醚,加热后,缓慢滴加反应原料A,接着保温反应;S2:反应完全后,静置冷却,后处理,即得目标产物戊唑醇。该戊唑醇的清洁制备方法中后处理得到的母液可以继续套用至下批反应液中,而不影响反应收率和反应原料A的转化率;因此,溶剂无需回收,后处理简单易行。并且,所述戊唑醇的清洁制备方法的总收率达91%以上,且戊唑醇产品纯度达98%,因此,表现出较高的工业化应用价值

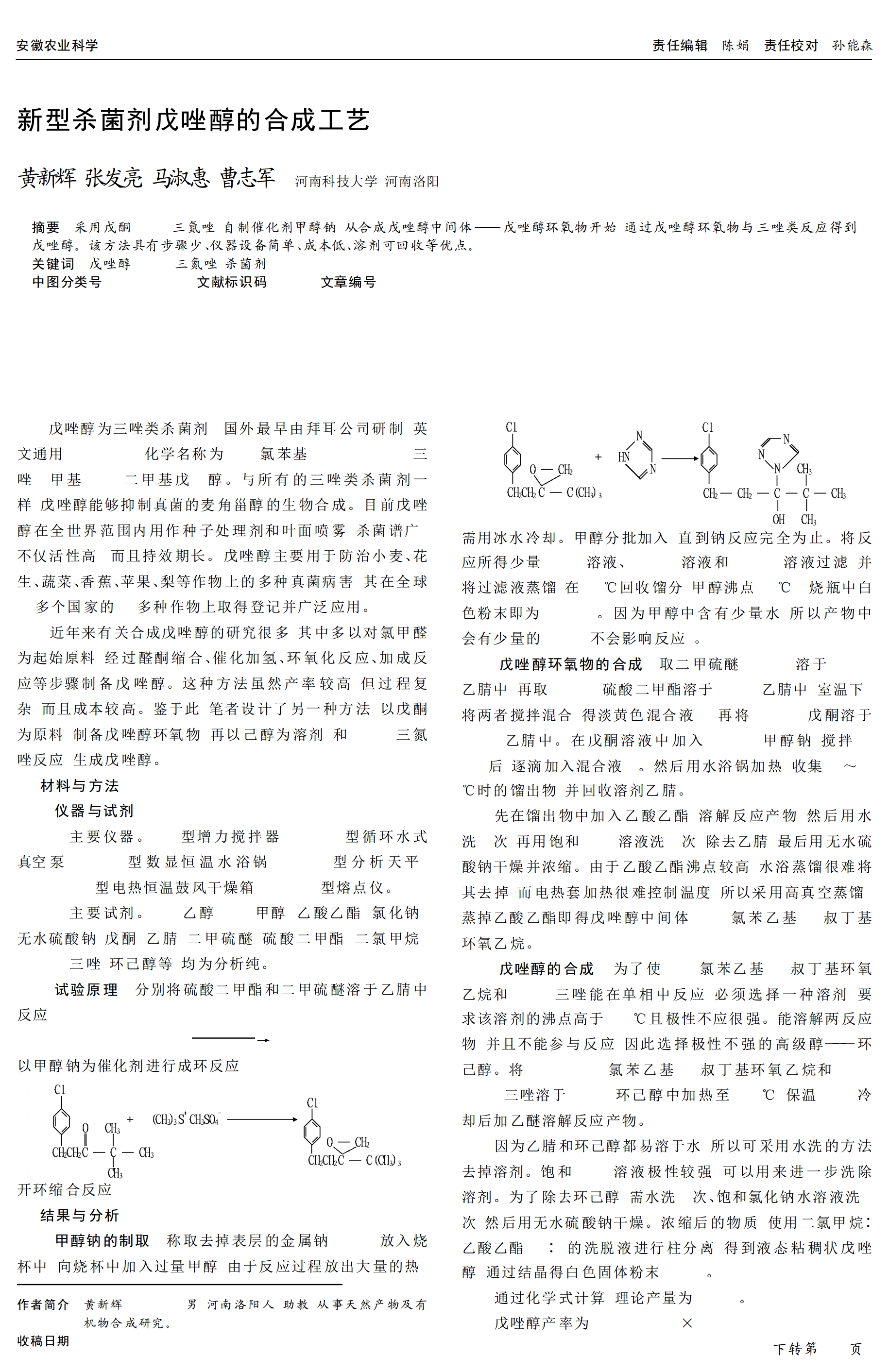

新型杀菌剂戊唑醇的合成工艺.pdf

安徽农业科学JournalofAnhuiAgri.Sci.200735(1):144192责任编辑陈娟责任校对孙能森新型杀菌剂戊唑醇的合成工艺黄新辉张发亮马淑惠曹志军(河南科技大学河南洛阳471003)摘要采用戊酮124三氮唑自制催化剂甲醇钠从合成戊唑醇中间体———戊唑醇环氧物开始