一种采用氧化熔炼法回收含钨废料中钨的方法和装置.pdf

一吃****仪凡

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种采用氧化熔炼法回收含钨废料中钨的方法和装置.pdf

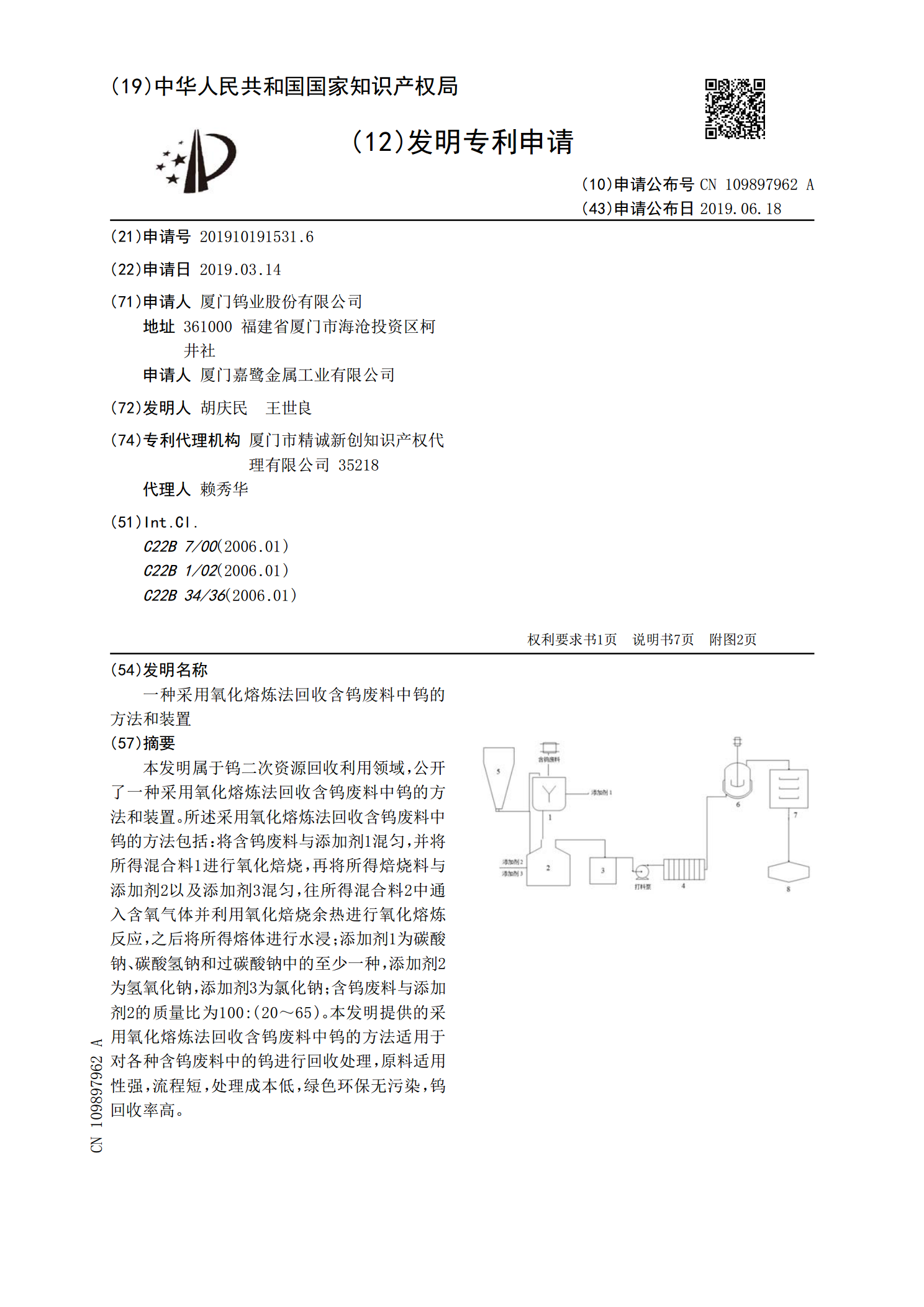

本发明属于钨二次资源回收利用领域,公开了一种采用氧化熔炼法回收含钨废料中钨的方法和装置。所述采用氧化熔炼法回收含钨废料中钨的方法包括:将含钨废料与添加剂1混匀,并将所得混合料1进行氧化焙烧,再将所得焙烧料与添加剂2以及添加剂3混匀,往所得混合料2中通入含氧气体并利用氧化焙烧余热进行氧化熔炼反应,之后将所得熔体进行水浸;添加剂1为碳酸钠、碳酸氢钠和过碳酸钠中的至少一种,添加剂2为氢氧化钠,添加剂3为氯化钠;含钨废料与添加剂2的质量比为100:(20~65)。本发明提供的采用氧化熔炼法回收含钨废料中钨的方法适

一种利用氯化焙烧法回收含钨废料中钨的方法.pdf

本发明涉及一种利用氯化焙烧法回收含钨废料中钨的方法,为了解决现有各类含钨废料再生处理技术存在的工艺流程长、分离方法复杂、回收率低、设备要求高、能耗大等诸多问题,本发明提出一种利用氯化焙烧法回收含钨废料中钨的新方法。本发明采用固体氯化剂结合低温焙烧技术,不仅避免了传统氯化焙烧法需通入价格高且毒性强的氯气,而且焙烧温度较低,降低了能耗。本发明还通过调节固体氯化剂及添加剂的用量与种类、焙烧工艺参数、碱液的pH值,有效地脱除了粗钨酸钠溶液中所含的杂质,提高了钨酸钠溶液的质量,钨的回收率超过95%。本发明的方法工艺

一种从含钨硬质合金废料中回收钨和钴的方法.pdf

本发明公开了一种从含钨硬质合金废料中回收钨和钴的方法,包括,将含钨硬质合金废料经过一段浆化配料后进行一段常压酸浸处理,一次固液分离后从一段浸出液中回收钴,取一段浸出渣加入强酸进行二段浆化配料,随后进行二段加压酸浸处理,二次固液分离后将二段浸出渣返回钨冶炼的碱浸工艺回收钨,并将二段浸出液返回用于含钨硬质合金废料的一段浆化配料中。本发明的回收方法采用二段逆流酸浸工艺,能提高钴的浸出率并实现钨与钴的有效分离;二段浸出液返回用于一段浆化配料中,能提高硫酸的利用率,整个回收过程无废水排放,环境效益好;回收工艺完全采

从碳化钨废料中回收碳化钨和硫酸钴的方法.pdf

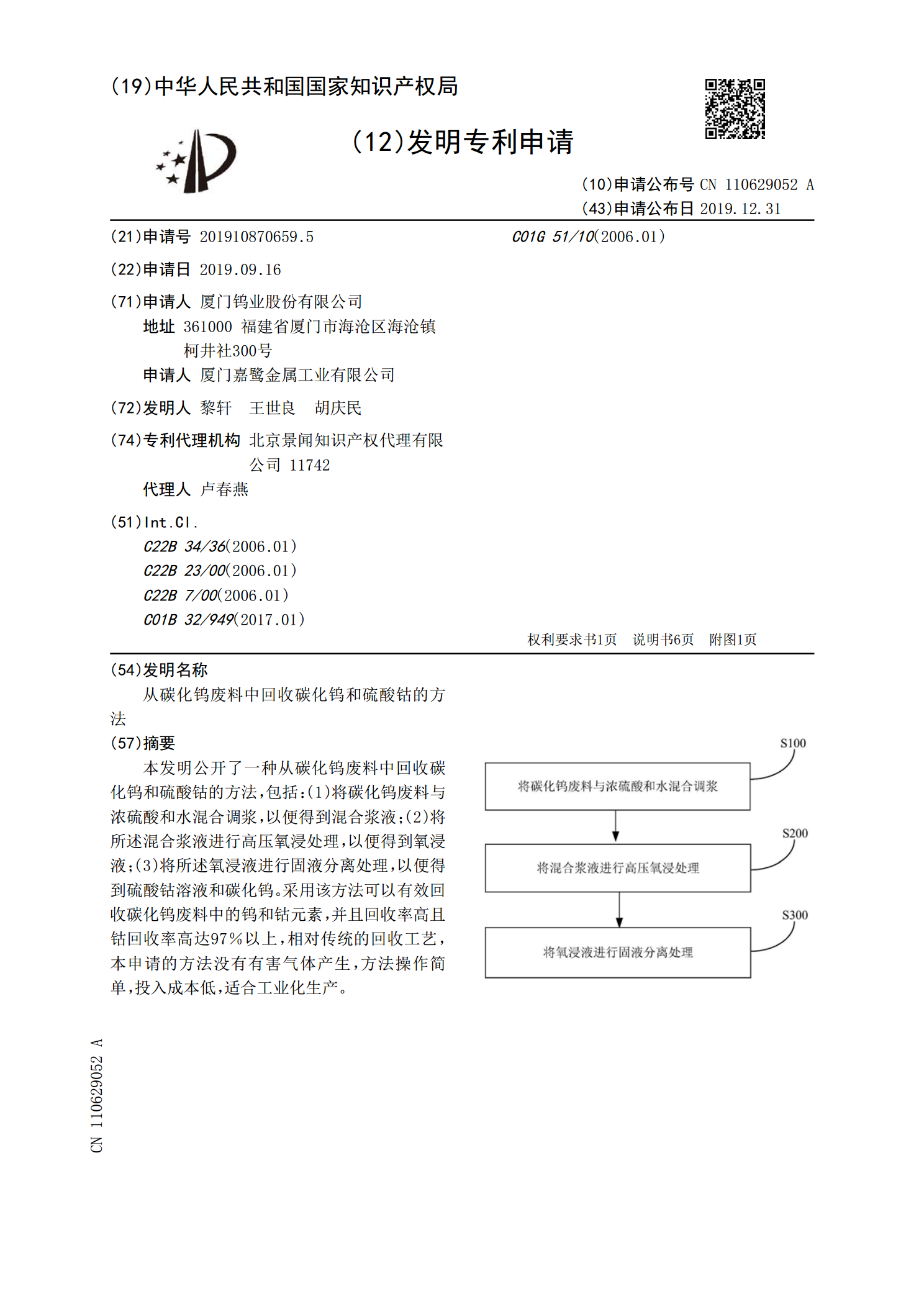

本发明公开了一种从碳化钨废料中回收碳化钨和硫酸钴的方法,包括:(1)将碳化钨废料与浓硫酸和水混合调浆,以便得到混合浆液;(2)将所述混合浆液进行高压氧浸处理,以便得到氧浸液;(3)将所述氧浸液进行固液分离处理,以便得到硫酸钴溶液和碳化钨。采用该方法可以有效回收碳化钨废料中的钨和钴元素,并且回收率高且钴回收率高达97%以上,相对传统的回收工艺,本申请的方法没有有害气体产生,方法操作简单,投入成本低,适合工业化生产。

一种高效回收铜钨合金废料中铜钨的方法.pdf

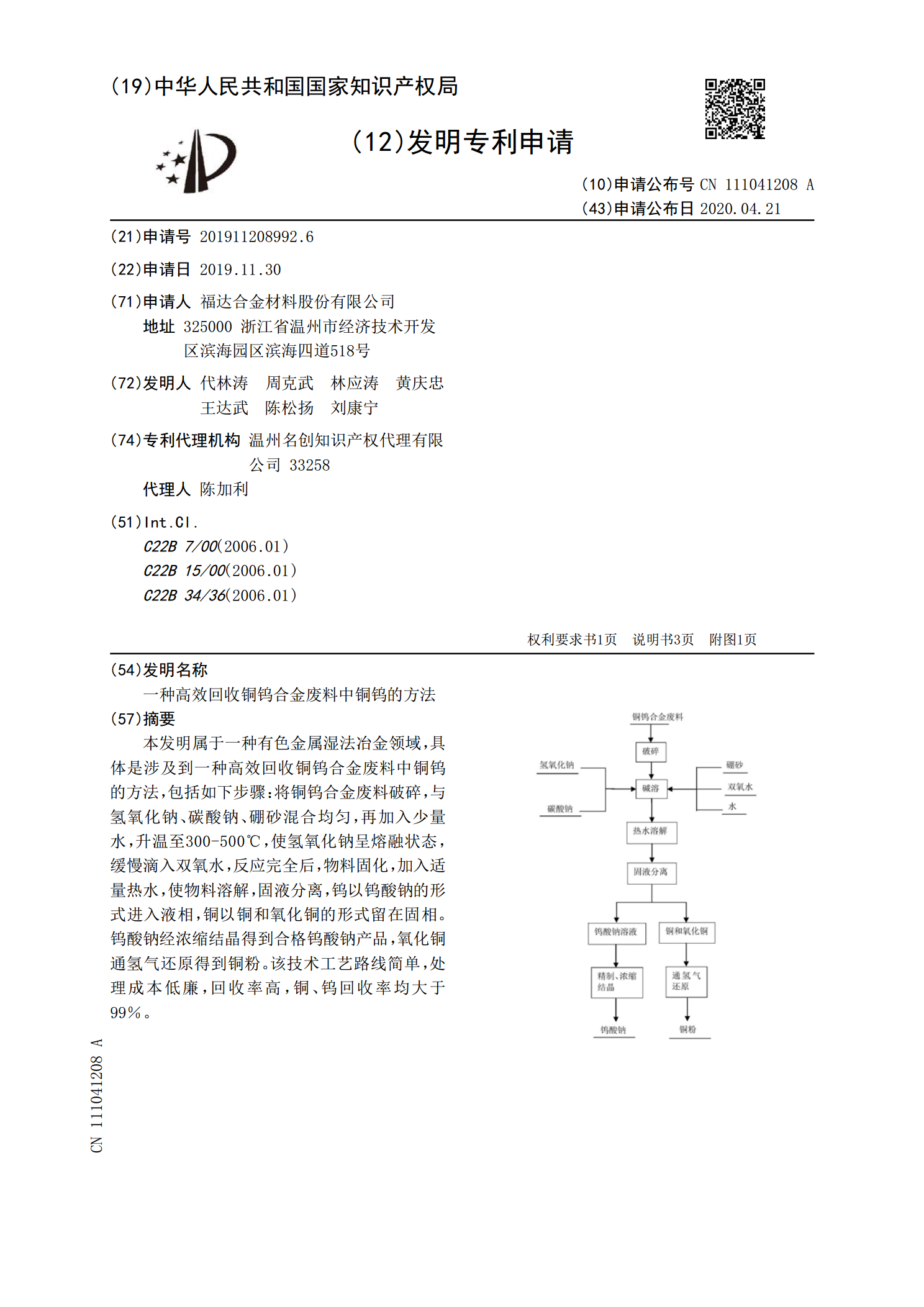

本发明属于一种有色金属湿法冶金领域,具体是涉及到一种高效回收铜钨合金废料中铜钨的方法,包括如下步骤:将铜钨合金废料破碎,与氢氧化钠、碳酸钠、硼砂混合均匀,再加入少量水,升温至300‑500℃,使氢氧化钠呈熔融状态,缓慢滴入双氧水,反应完全后,物料固化,加入适量热水,使物料溶解,固液分离,钨以钨酸钠的形式进入液相,铜以铜和氧化铜的形式留在固相。钨酸钠经浓缩结晶得到合格钨酸钠产品,氧化铜通氢气还原得到铜粉。该技术工艺路线简单,处理成本低廉,回收率高,铜、钨回收率均大于99%。