一种废润滑油全组分悬浮床加氢再生工艺.pdf

甲申****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种废润滑油全组分悬浮床加氢再生工艺.pdf

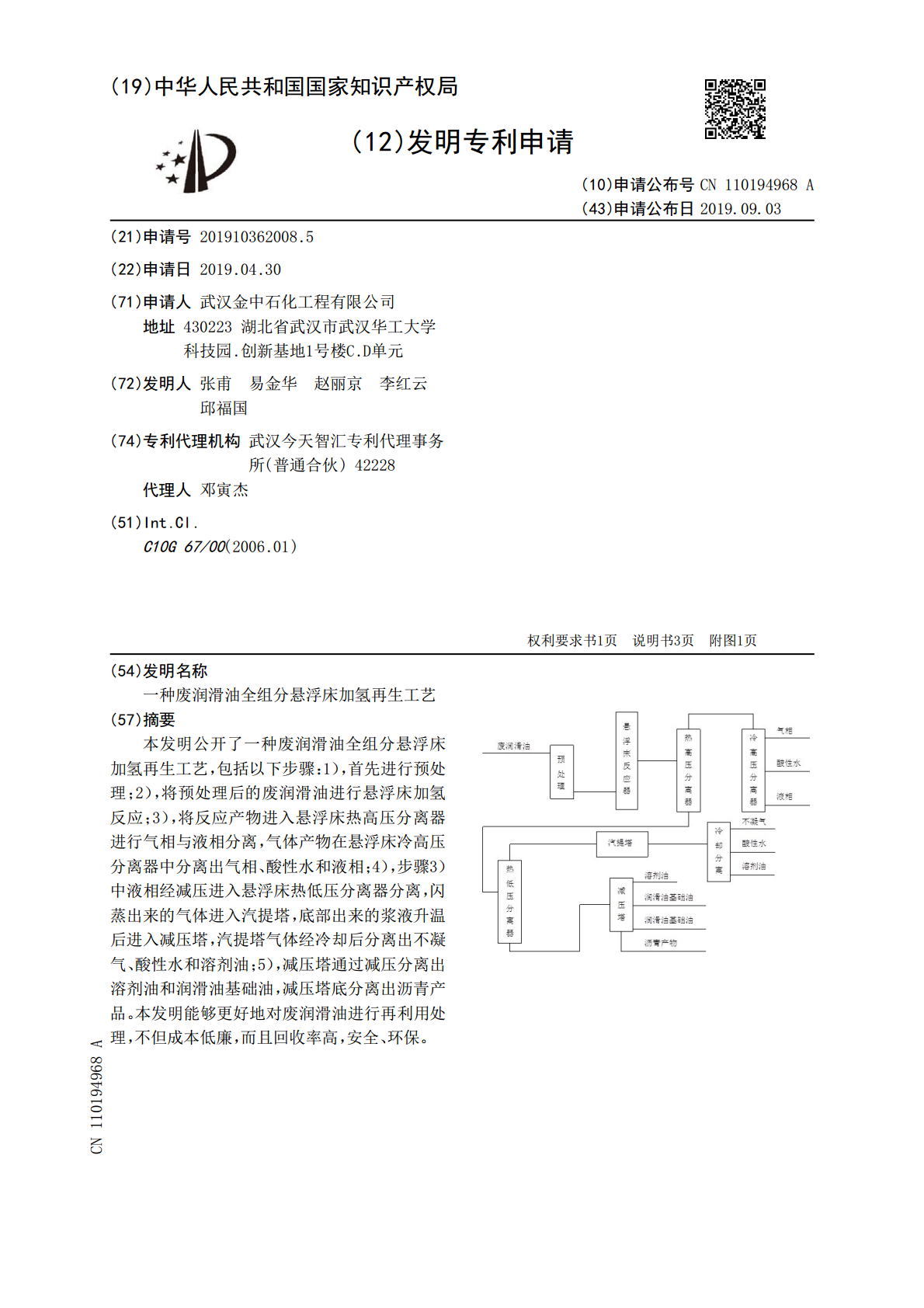

本发明公开了一种废润滑油全组分悬浮床加氢再生工艺,包括以下步骤:1),首先进行预处理;2),将预处理后的废润滑油进行悬浮床加氢反应;3),将反应产物进入悬浮床热高压分离器进行气相与液相分离,气体产物在悬浮床冷高压分离器中分离出气相、酸性水和液相;4),步骤3)中液相经减压进入悬浮床热低压分离器分离,闪蒸出来的气体进入汽提塔,底部出来的浆液升温后进入减压塔,汽提塔气体经冷却后分离出不凝气、酸性水和溶剂油;5),减压塔通过减压分离出溶剂油和润滑油基础油,减压塔底分离出沥青产品。本发明能够更好地对废润滑油进行再

全加氢型废润滑油加氢再生工艺.pdf

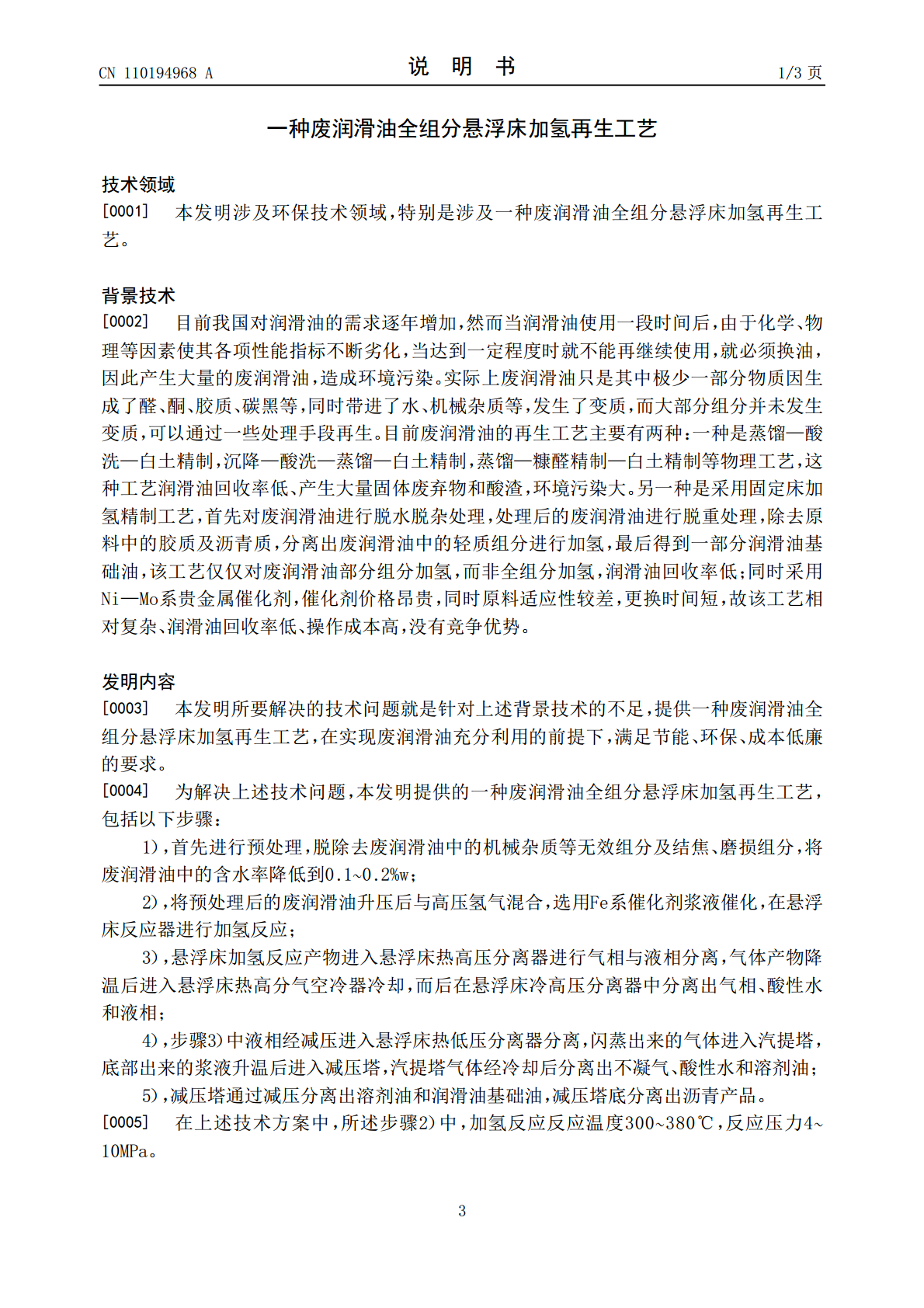

全加氢型废润滑油加氢再生工艺,包括以下步骤:将得到的废旧润滑油通过萃取和反萃取操作,除去废旧润滑油中的杂质和水分;将得到的润滑油与新氢加入到加热炉中加热后加入到加氢反应器中;将经过加氢反应后的物料通过萃取分离得到高分子化合物和低分子化合物;将得到的高分子化合物通过脱硫罐脱硫后作为原料使用;将得到的低分子化合物通过分馏塔进行分馏,分别得到白油料和润滑油基础油。本发明工艺简单,使用方便,能有效回收利用废旧润滑油。

一种废润滑油全加氢再生工艺及加氢催化剂的制备方法.pdf

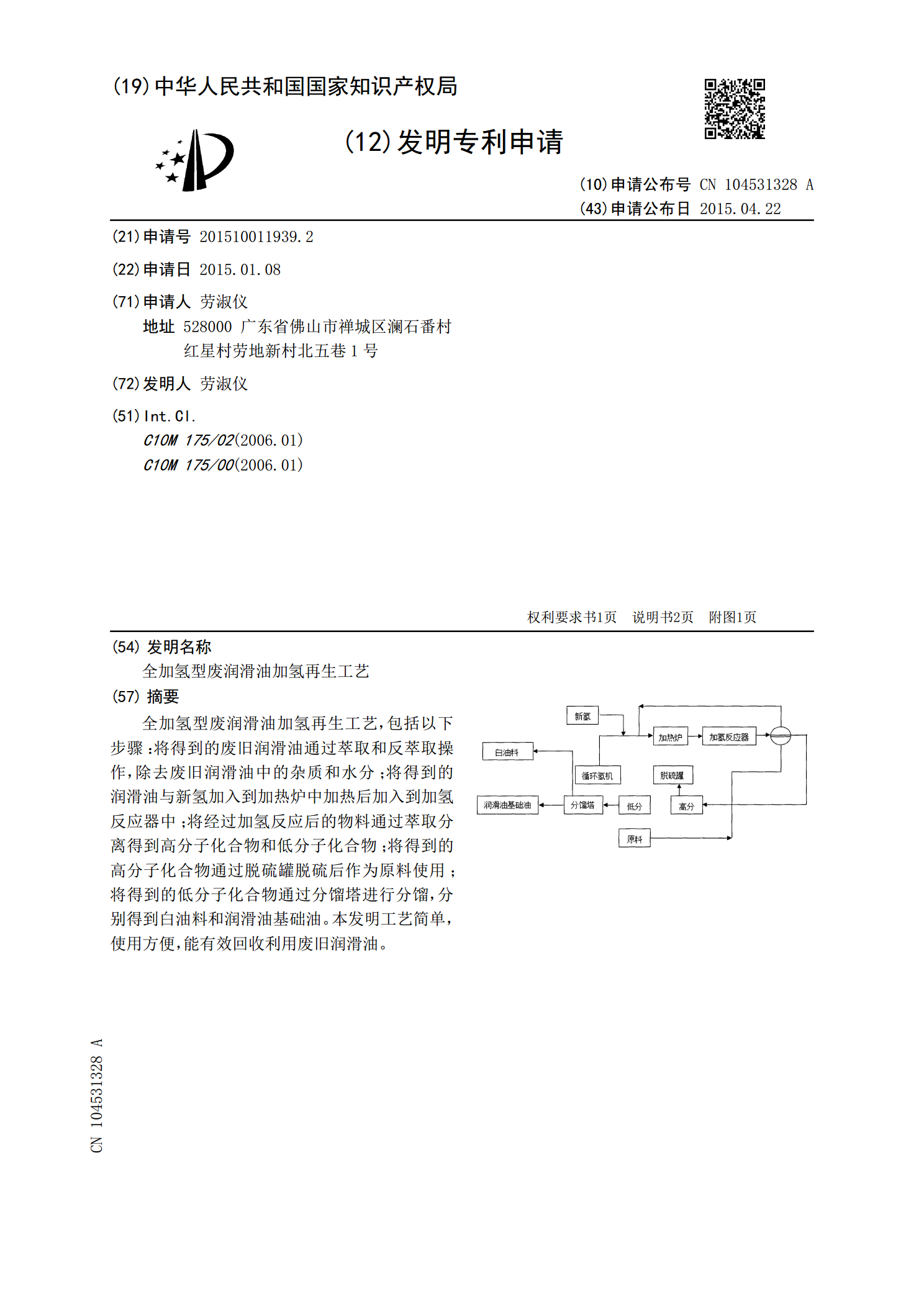

本发明提供一种废润滑油全加氢再生工艺:其步骤包括废润滑油预处理、加氢脱金属、加氢除杂原子和加氢改质,并且提供用于上述再生工艺的配套加氢催化剂。首先对废润滑油原料中的水分、机械杂质、胶质、沥青质和重金属杂质进行预处理,然后对残余的重金属杂质进一步加氢脱除,接着在加氢除杂原子催化剂的作用下,实现废润滑油中硫、氮、氧杂原子等非理想组分的脱除;最后在加氢改质催化剂的作用下,将正构烷烃转化成单支链或双支链异构烷烃,显著提高再生油的质量。该再生工艺产品收率高,再生后的润滑油产品质量能够达到润滑油基础油的标准要求。

一种废润滑油再生工艺.pdf

本发明公开的一种废润滑油再生工艺,其特征在于,包括以下步骤:(1)碱中和废润滑油,过滤得到预处理油液;(2)加入脱水缩合引发剂,过滤得到净化油液;(3)乳化所述净化油液,并通电破乳,得到纯化油;(4)所述纯化油经加热除水,得到再生基础油;(5)所述再生基础油经分子蒸馏,得到通用基础油,本发明的有益效果在于,通过化学除杂的方式除去废润滑油中的含氧活性基团的物质,相对蒸馏、精馏等步骤,耗能低,回收率高,设备投资少。

一种废润滑油加氢再生预处理方法.pdf

本发明公开了一种废润滑油加氢再生预处理方法,废润滑油先经过沉降罐沉降脱除绝大部分水与大颗粒机械杂质,再经过过滤器过滤脱除小颗粒机械杂质,得到的脱水脱机械杂质废润滑油可以全部或部分与氢气、供氢馏分混合,混合料进入加热炉加热,加热炉出口物料进入临氢供氢反应器反应;从临氢供氢反应器顶部出来的反应物料经热高分、冷高分、冷低分、闪蒸塔、减压分馏塔进行分离,分离为氢气、轻烃、塔底重油、供氢馏分与后续加氢精制的原料。本发明的有益效果是能够防止废润滑油预处理加热炉结焦、废润滑油加氢再生非理想组分破坏更彻底,得到废润滑油加