一种从海绵铜浸出渣中富集贵金属的方法.pdf

邻家****曼玉

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种从海绵铜浸出渣中富集贵金属的方法.pdf

本发明公开了一种从海绵铜浸出渣中富集贵金属的方法,包括:稀贵熔炼渣、海绵铜浸机械活化并磨矿作为原料;海绵铜浸出渣原料脱出贱金属镍铜;海绵铜浸出渣、稀贵熔炼渣与碳酸钠、还原煤粉和硼砂还原熔炼;熔炼渣和合金分离,脱出铅砷锑得到贵金属合金。本发明采用海绵铜浸出渣加压酸浸脱出贱金属后与稀贵合金熔炼渣—还原熔炼—真空冶金—贵金属合金的方法,此工艺在富集海绵铜浸出渣和稀贵合金熔炼渣中贵金属的过程中不产生高盐废水和有毒、有害气体,与传统处理方法相比,具有流程短、贵金属回收率高、清洁环保等优点,可提高资源的综合利用水平。

一种从海绵铜渣中生物氧化回收铜和富集贵金属的工艺.pdf

本发明涉及一种从海绵铜渣中生物氧化回收铜和富集贵金属的工艺。海绵铜渣中的铜以复杂难溶的砷硫化物形式存在,采用化学氧化浸出,存在浸出剂用量大、成本高、铜浸出率低、贵金属富集比低等缺点。本发明利用生物氧化浸出海绵铜渣,铜的浸出率能达到92%以上,同时渣中金银铂钯的富集比能得到有效提高。该方法具有金属资源回收率高、投资成本低、反应条件温和、不产生废气、不引入氯离子、对环境友好等特点。

一种从低冰镍硝酸浸出渣中富集贵金属的方法.pdf

本发明公开了一种从低冰镍硝酸浸出渣中富集贵金属的方法,属于有色金属湿法及火法冶金领域,方法包括低冰镍硝酸浸出渣脱硫、脱硫渣镍锍捕集熔炼‑富集贵金属和贵金属锍加压浸出。本发明实现了低冰镍浸出渣短流程富集贵金属的目的,贵金属分散损失小,回收率高;使用一段亚钠脱硫和二段焙烧脱硫高效去除低冰镍硝酸浸出渣中的硫,大部分硫通过亚钠脱硫去除,减少对作业环境和大气环境的影响;采用低冰镍作为脱硫渣中贵金属的捕集剂,有效富集脱硫渣中贵金属,实现低冰镍脱硫渣富集贵金属工艺的独立性;采用加压浸出方法一次去除了贵金属锍中镍、铜、铁

一种从锡铜渣中浸出铜的方法.pdf

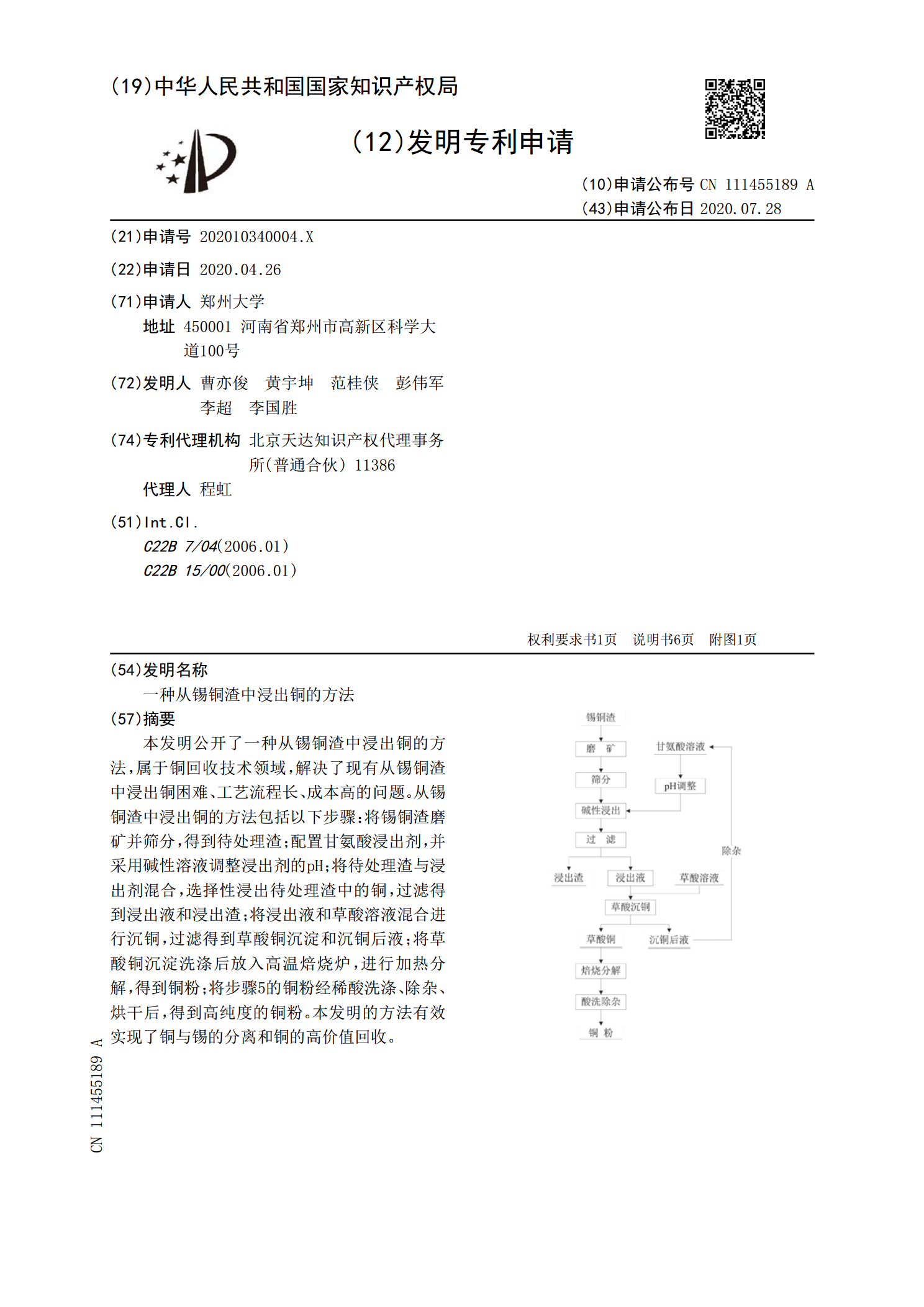

本发明公开了一种从锡铜渣中浸出铜的方法,属于铜回收技术领域,解决了现有从锡铜渣中浸出铜困难、工艺流程长、成本高的问题。从锡铜渣中浸出铜的方法包括以下步骤:将锡铜渣磨矿并筛分,得到待处理渣;配置甘氨酸浸出剂,并采用碱性溶液调整浸出剂的pH;将待处理渣与浸出剂混合,选择性浸出待处理渣中的铜,过滤得到浸出液和浸出渣;将浸出液和草酸溶液混合进行沉铜,过滤得到草酸铜沉淀和沉铜后液;将草酸铜沉淀洗涤后放入高温焙烧炉,进行加热分解,得到铜粉;将步骤5的铜粉经稀酸洗涤、除杂、烘干后,得到高纯度的铜粉。本发明的方法有效实现

一种铼浸出渣中铜铋分离回收方法.pdf

本发明属于化工技术领域,涉及一种铼浸出渣中铜铋分离回收方法。其包括碱法脱砷、超声氧化酸浸脱铜、超声氯盐酸浸铋以及水解沉铋。本发明先采用碱浸脱除铼浸出渣中的砷,且砷脱除率达到了99.9%,基本消除了砷对制备出的氯氧化铋产品纯度的影响;在铼浸出渣脱铜及浸铋工序中采用了超声装置,实现了铜铋的高效分离,铜、铋的回收率分别达到了98.5%和93.4%。