直接合成烷氧基硅烷的方法.pdf

努力****弘毅

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

直接合成烷氧基硅烷的方法.pdf

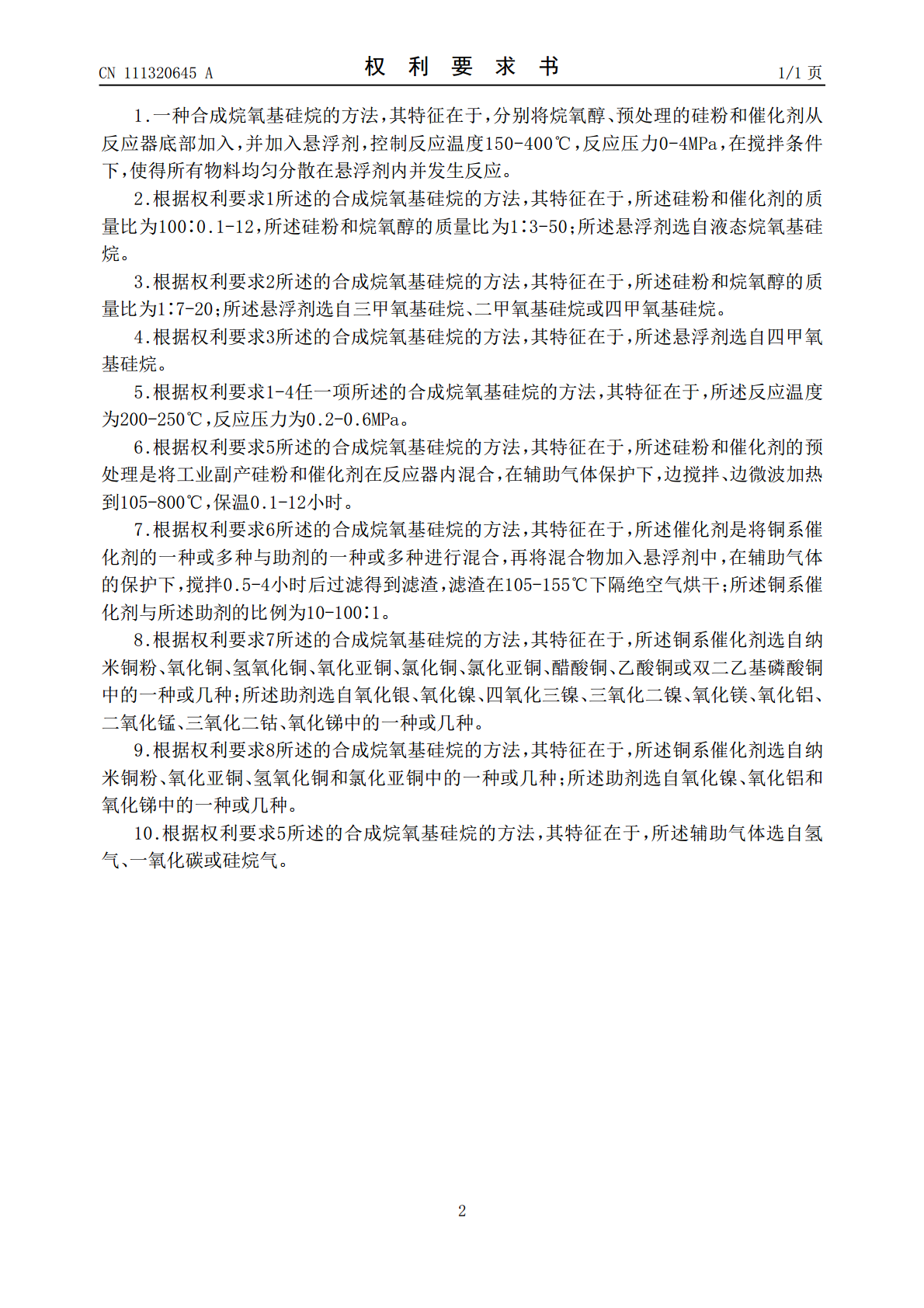

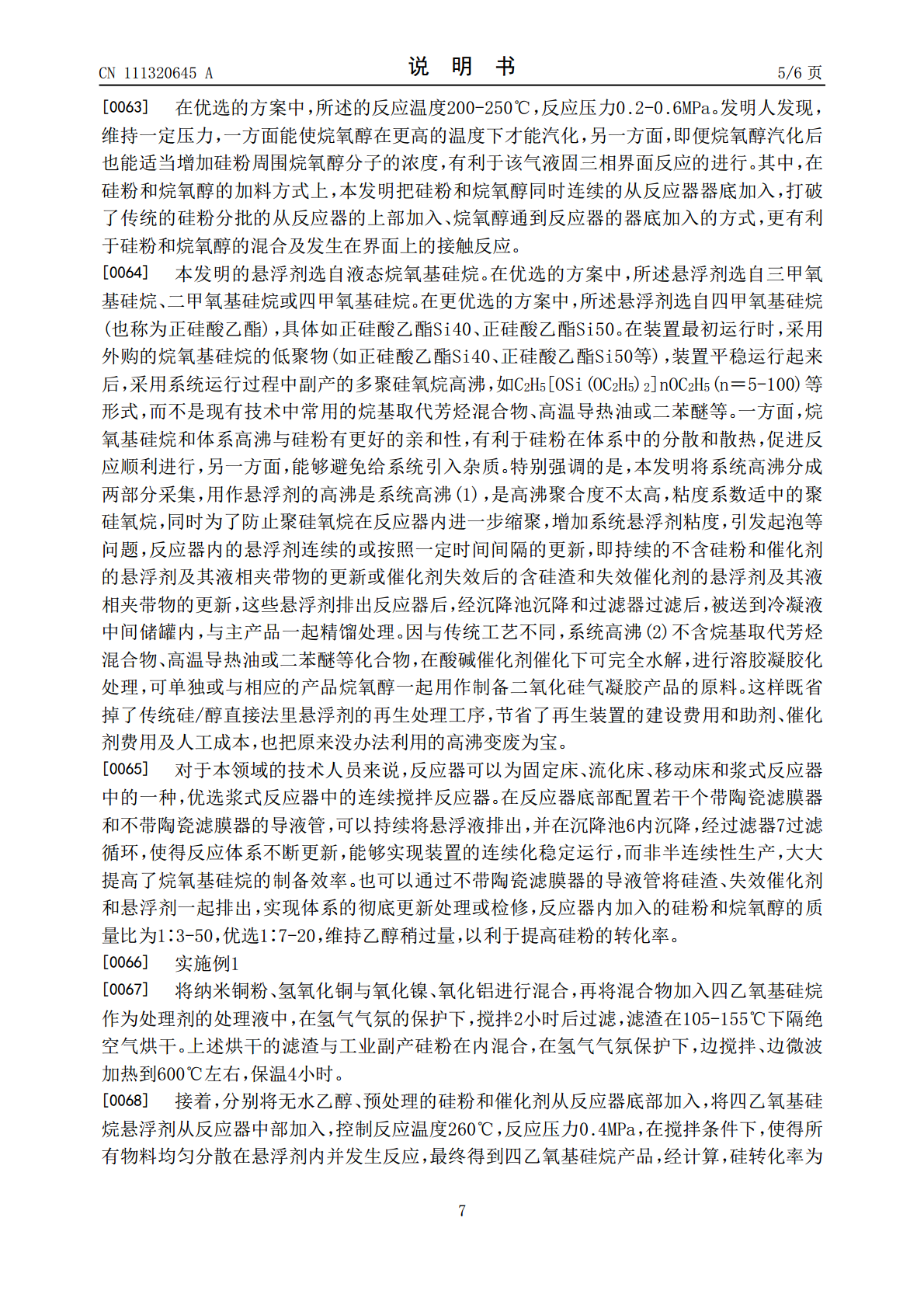

本发明提供了用于合成烷氧基硅烷的方法,该方法包括采用工业副产硅粉作为原料,采用铜系催化剂与助剂形成新型的复合催化剂体系,将硅粉与复合催化剂进行预先处理,再将其混合物与烷氧醇均匀分散在悬浮剂内,在反应器内发生直接合成反应。采用本发明技术方案,拓宽了多晶硅制备副产硅粉的粒径适用范围,整个过程烷氧醇用量很少,硅粉转化率高,产物的纯度和收率高,设备投资成本低,适宜大规模工业化生产。

烷氧基氢硅烷的制造方法及烷氧基卤代硅烷的制造方法.pdf

本发明提供能以高收率制造目标物的烷氧基氢硅烷的制造方法、可合适地在该烷氧基氢硅烷的制造方法中作为原料使用的烷氧基卤代硅烷的制造方法、和特定结构的新型烷氧基卤代硅烷。上述烷氧基氢硅烷的制造方法包括:在特定的条件下利用卤化剂将给定结构的烷氧基硅烷卤化而制造给定结构的烷氧基卤代硅烷;以及使用氢化剂将前述的给定结构的烷氧基卤代硅烷在含有具有醚键的非质子性有机溶剂的溶剂中氢化而制造期望结构的烷氧基氢硅烷。

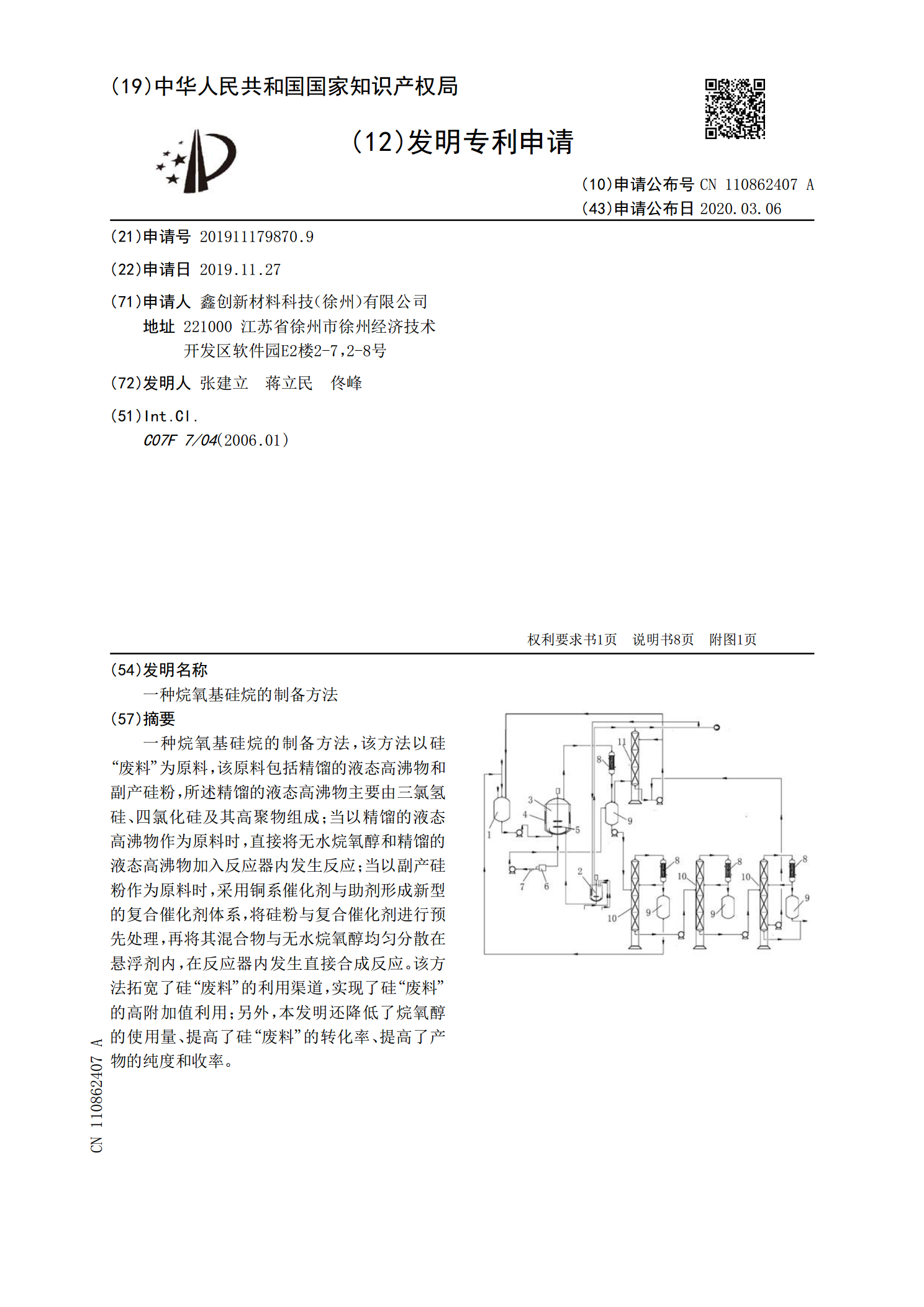

一种烷氧基硅烷的制备方法.pdf

一种烷氧基硅烷的制备方法,该方法以硅“废料”为原料,该原料包括精馏的液态高沸物和副产硅粉,所述精馏的液态高沸物主要由三氯氢硅、四氯化硅及其高聚物组成;当以精馏的液态高沸物作为原料时,直接将无水烷氧醇和精馏的液态高沸物加入反应器内发生反应;当以副产硅粉作为原料时,采用铜系催化剂与助剂形成新型的复合催化剂体系,将硅粉与复合催化剂进行预先处理,再将其混合物与无水烷氧醇均匀分散在悬浮剂内,在反应器内发生直接合成反应。该方法拓宽了硅“废料”的利用渠道,实现了硅“废料”的高附加值利用;另外,本发明还降低了烷氧醇的使用

一种3-巯丙基三烷氧基硅烷的合成方法.pdf

本发明提供了一种3‑巯丙基三烷氧基硅烷的合成方法。该3‑巯丙基三烷氧基硅烷的合成方法包括如下步骤:将硫氢化钠与离子液体混合均匀,依次加入相转移催化剂和氯丙基三烷氧基硅烷,反应后除杂,即得。本发明提供的3‑巯丙基三烷氧基硅烷的合成方法采用离子液体作为溶剂用相转移催化剂催化硫氢化钠与氯丙基三烷氧硅烷制备3‑巯丙基三烷氧基硅烷,步骤简单、收率高、安全、环保,易于工业化生产,实用性强。

一种3-巯丙基三烷氧基硅烷的合成方法.pdf

本发明属于偶联剂合成技术领域,提出了一种3‑巯丙基三烷氧基硅烷的合成方法,烯丙硫醇与含氢三烷氧基硅烷在抗硫中毒铂催化剂的催化下发生硅氢加成反应,得到3‑巯丙基三烷氧基硅烷,其中,抗硫中毒铂催化剂由含硫硅烷与氨基硅烷水解反应后再与氯铂酸反应制得,或由氨基硅烷水解得到的二氧化硅与含硫硅烷、氯铂酸反应制得。硅氢加成反应为:先将烯丙硫醇与抗硫中毒铂催化剂混合活化处理后再加入含氢三烷氧基硅烷反应,或先将烯丙硫醇与含氢三烷氧基硅烷混合得到混合料,将10%~15%质量的混合料与抗硫中毒铂催化剂活化处理,再加入剩余混合料