一种从废加氢催化剂中回收钼的方法.pdf

灵波****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种从废加氢催化剂中回收钼的方法.pdf

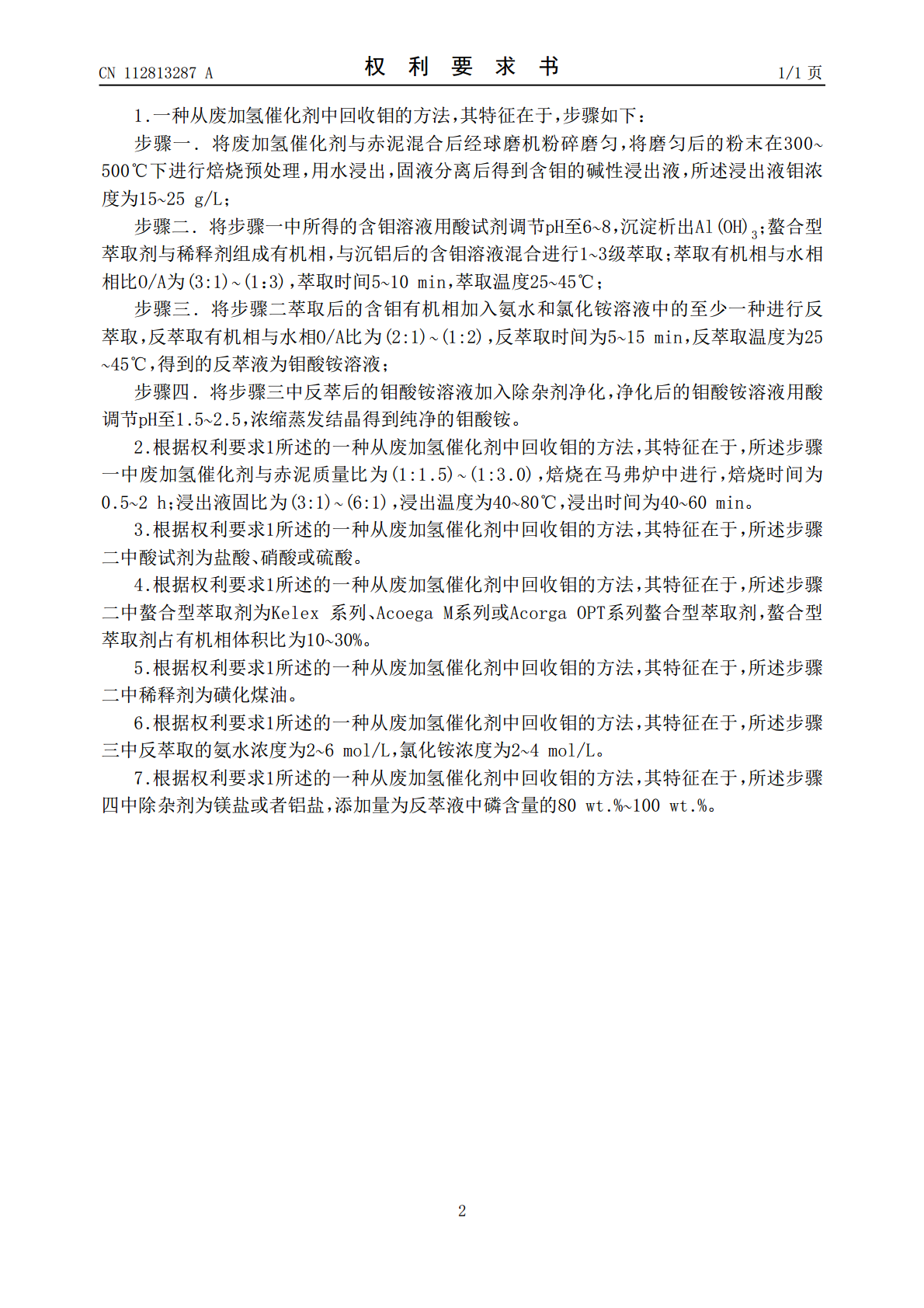

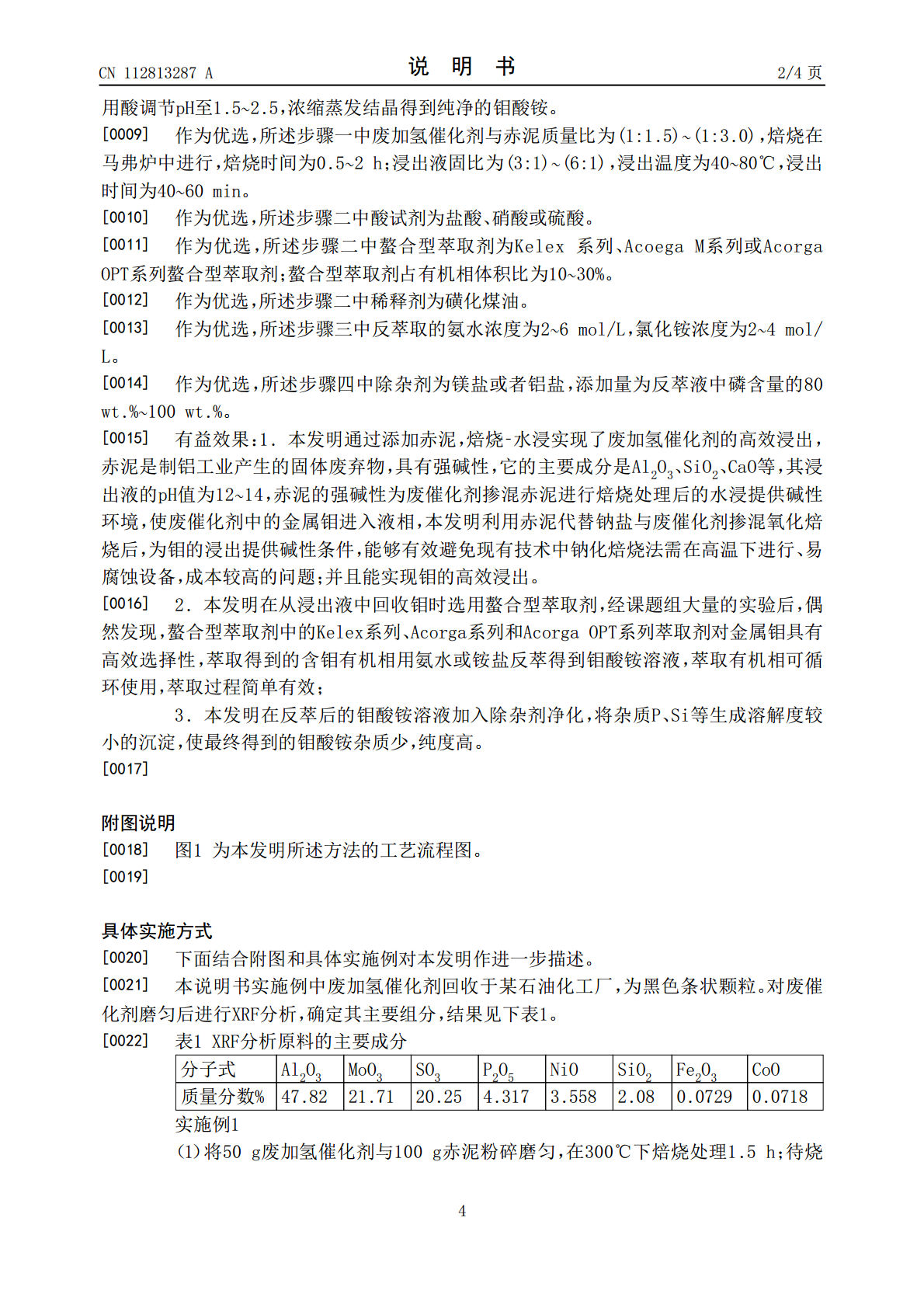

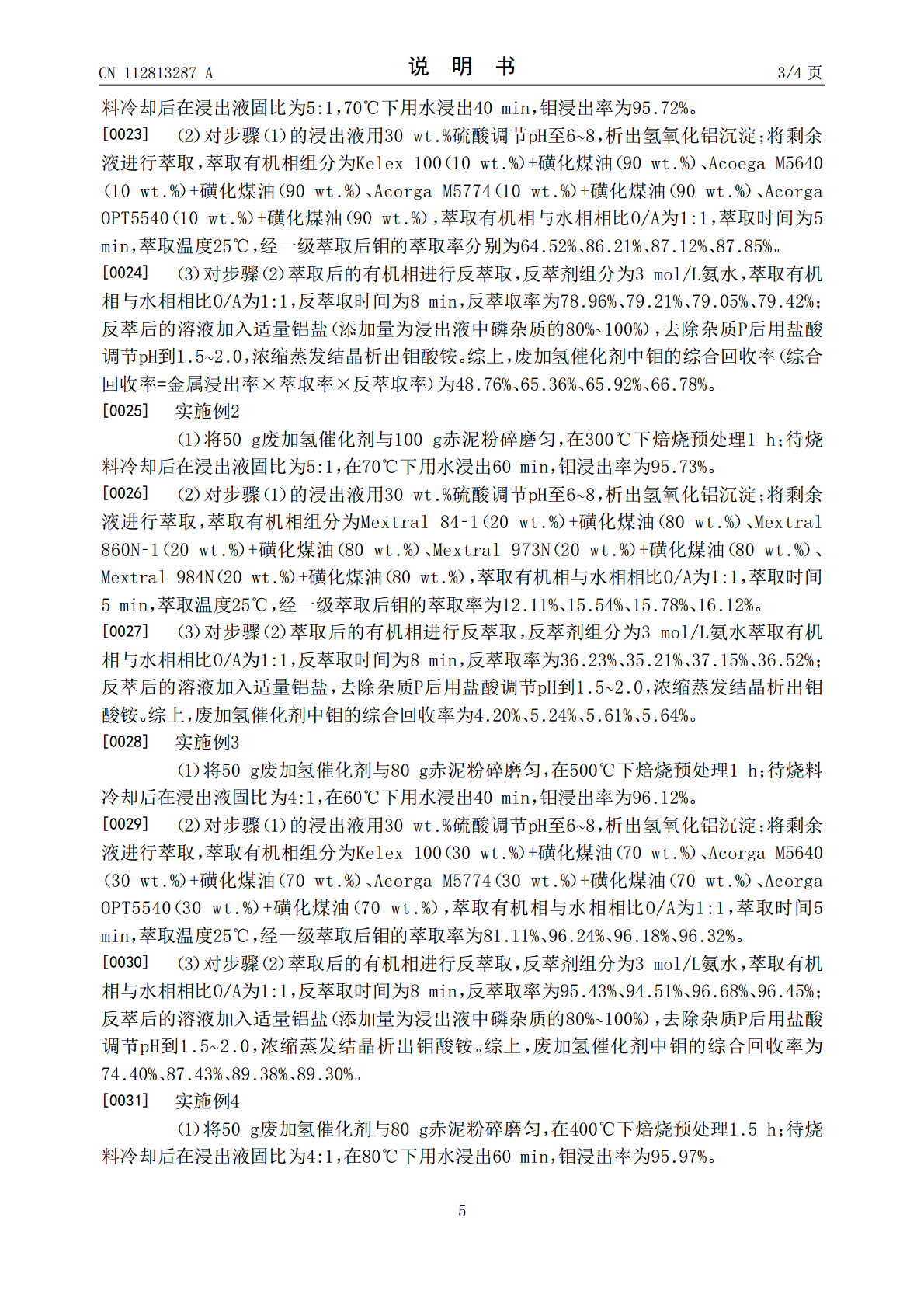

一种从废加氢催化剂中回收钼的方法,属于固体废弃物回收利用技术领域。步骤如下:将废加氢催化剂与赤泥按比例混合粉碎磨匀后,焙烧‑水浸;将浸出液加酸调节pH,析出氢氧化铝后的含钼酸性溶液用螯合萃取剂选择性萃钼;将含钼的有机相用氨水、铵盐或其混合液进行反萃取;反萃液加入除杂剂去除P、Si等杂质,再用盐酸调节pH后浓缩蒸发结晶得到钼酸铵产品。本发明避免了传统钠化焙烧能耗高、腐蚀性强的问题,采用螯合型萃取剂实现了金属钼的高效萃取,并在制备钼酸铵前进行了除杂,钼的综合回收率在85%以上,具有一定的应用价值。

一种从含钼废催化剂中回收钼的方法.pdf

本发明涉及一种从含钼废催化剂中回收钼的方法,包括如下步骤:步骤一,将含钼废催化剂置于酸性溶液中,加热至一定温度,所述的温度范围在30‑80℃,恒温震荡处理,得到含钼水相浸出液;步骤二,将步骤一得到的含钼水相浸出液置于分液漏斗中,加入一定体积的萃取剂,按照相比O/A、萃取时间、萃取温度、萃取剂浓度进行震荡,溶液分层;步骤三,将分液漏斗中有机相中取出,并加入一定体积的反萃剂,按照相比O/A、反萃时间、反萃温度、反萃剂浓度进行震荡,溶液分层,获得水相蒸干,即获得再生后的氧化钼催化剂。本发明的技术方案减少了高温焙

煤焦油加氢废钼催化剂中回收钼的实验研究.docx

煤焦油加氢废钼催化剂中回收钼的实验研究煤焦油加氢废钼催化剂中回收钼的实验研究摘要:煤焦油加氢废钼催化剂是一种重要的废弃物,其中富含有大量的钼。本论文通过实验研究,探讨了回收煤焦油加氢废钼催化剂中钼的方法。使用不同的方法,包括酸浸提取、溶剂萃取和离子交换等,对废钼催化剂中的钼进行回收。实验结果表明,离子交换法是一种较为有效的回收钼的方法,可实现较高的回收率和纯度。此外,本论文还探讨了影响回收效果的因素,包括溶剂选择、溶剂用量和温度等。通过对这些因素的优化,可以进一步提高回收效果。进一步研究表明,得到的钼回收

从废加氢催化剂中分离回收钼和镍的方法.pdf

本发明属于含重金属危险废物处理技术领域,具体公开了一种从废加氢催化剂中分离回收钼和镍的方法。先将废催化剂进行富氧焙烧,随后将焙烧产物用醋酸浸出,浸出后再加入草酸,从而形成草酸镍沉淀,通过过滤分离得到草酸镍产品,随后将溶液蒸发结晶形成草酸钼和醋酸钼,最后采用加热分解将草酸钼和醋酸钼转变为三氧化钼。与传统的回收废催化剂中钼的方法相比,该方法流程简单,钼、镍的收率高,且不产生含盐废水,该方法有明显的实用价值和良好的应用前景。

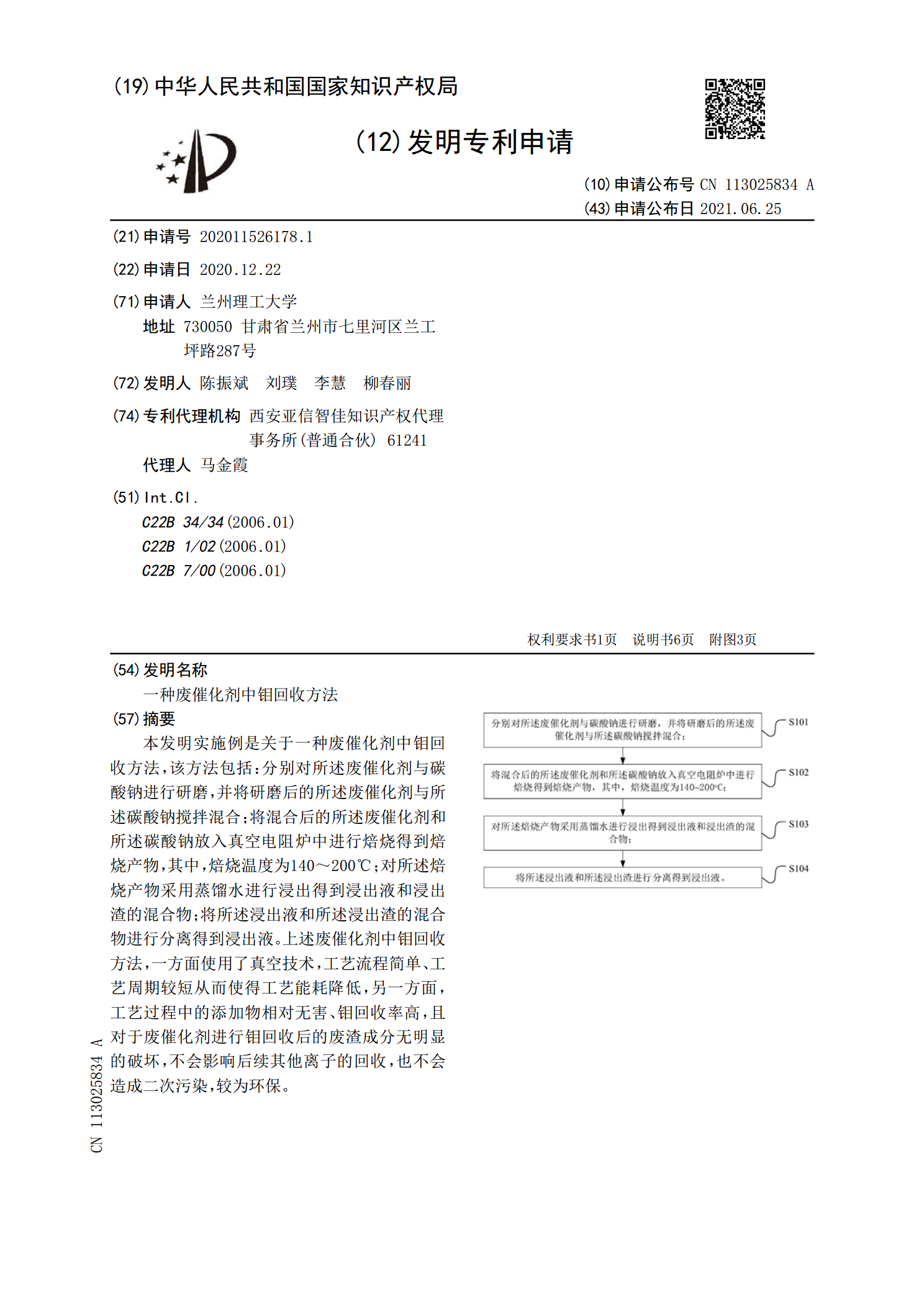

一种废催化剂中钼回收方法.pdf

本发明实施例是关于一种废催化剂中钼回收方法,该方法包括:分别对所述废催化剂与碳酸钠进行研磨,并将研磨后的所述废催化剂与所述碳酸钠搅拌混合;将混合后的所述废催化剂和所述碳酸钠放入真空电阻炉中进行焙烧得到焙烧产物,其中,焙烧温度为140~200℃;对所述焙烧产物采用蒸馏水进行浸出得到浸出液和浸出渣的混合物;将所述浸出液和所述浸出渣的混合物进行分离得到浸出液。上述废催化剂中钼回收方法,一方面使用了真空技术,工艺流程简单、工艺周期较短从而使得工艺能耗降低,另一方面,工艺过程中的添加物相对无害、钼回收率高,且对于废