一种废催化剂中钼回收方法.pdf

骊蓉****23

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种废催化剂中钼回收方法.pdf

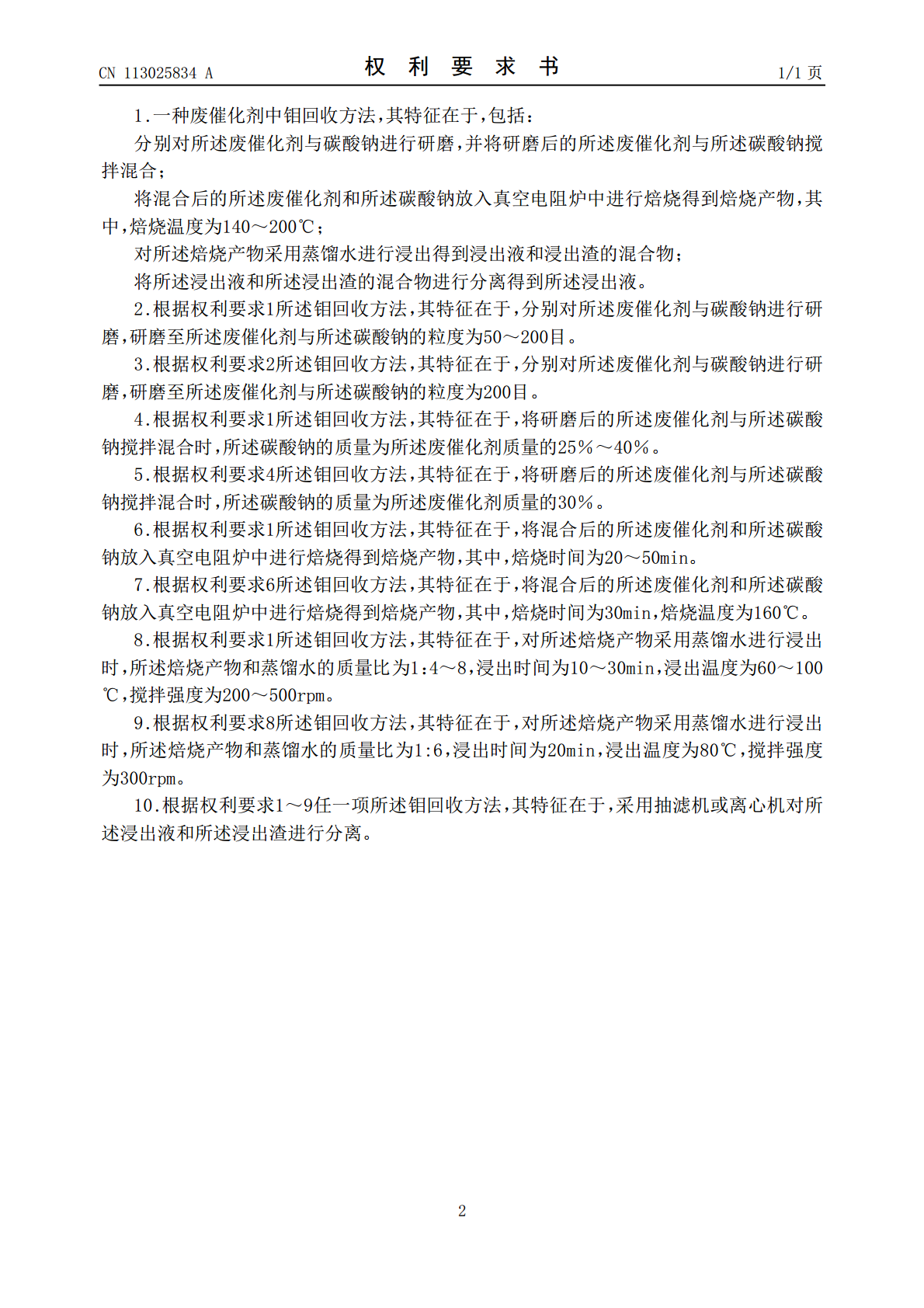

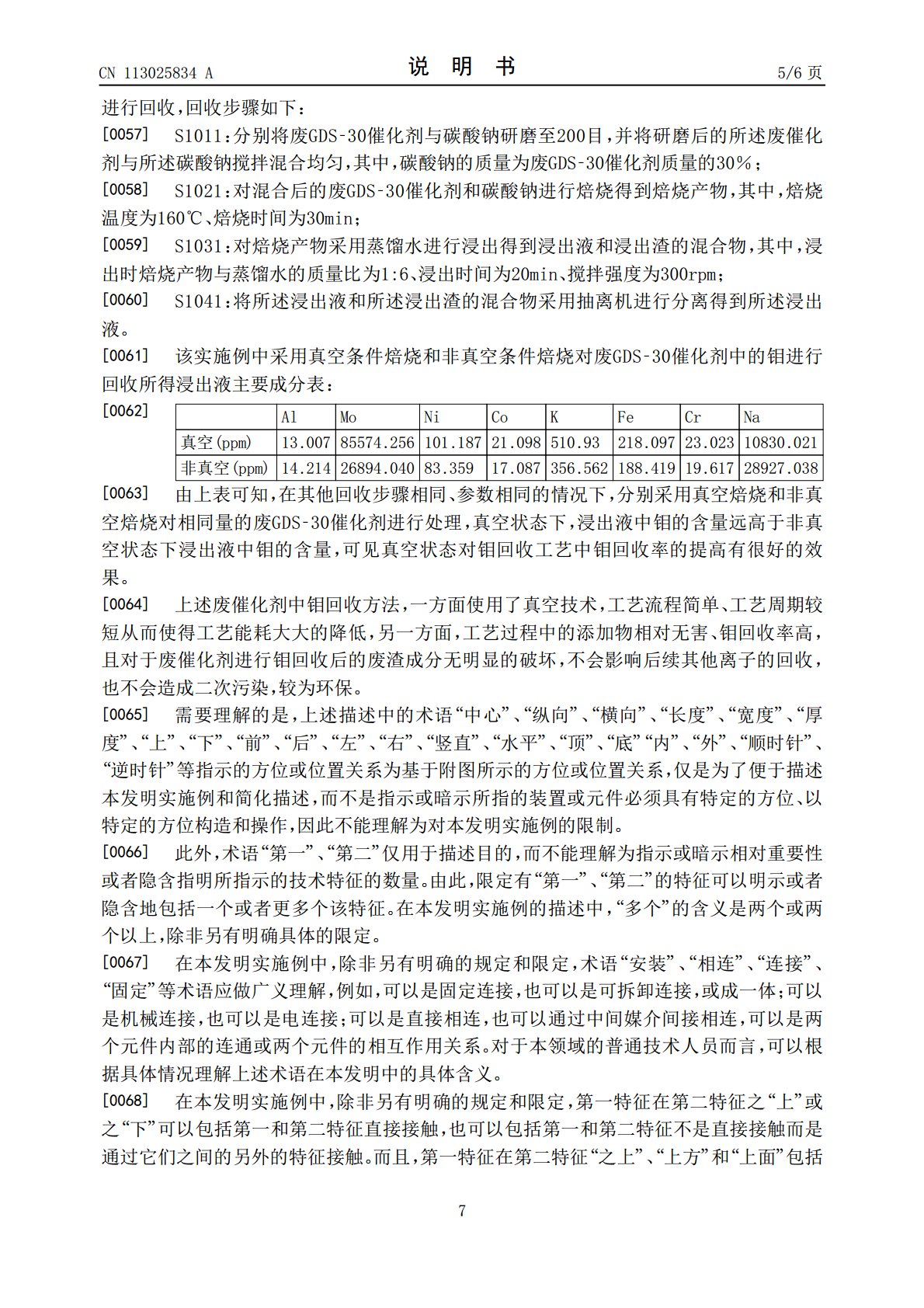

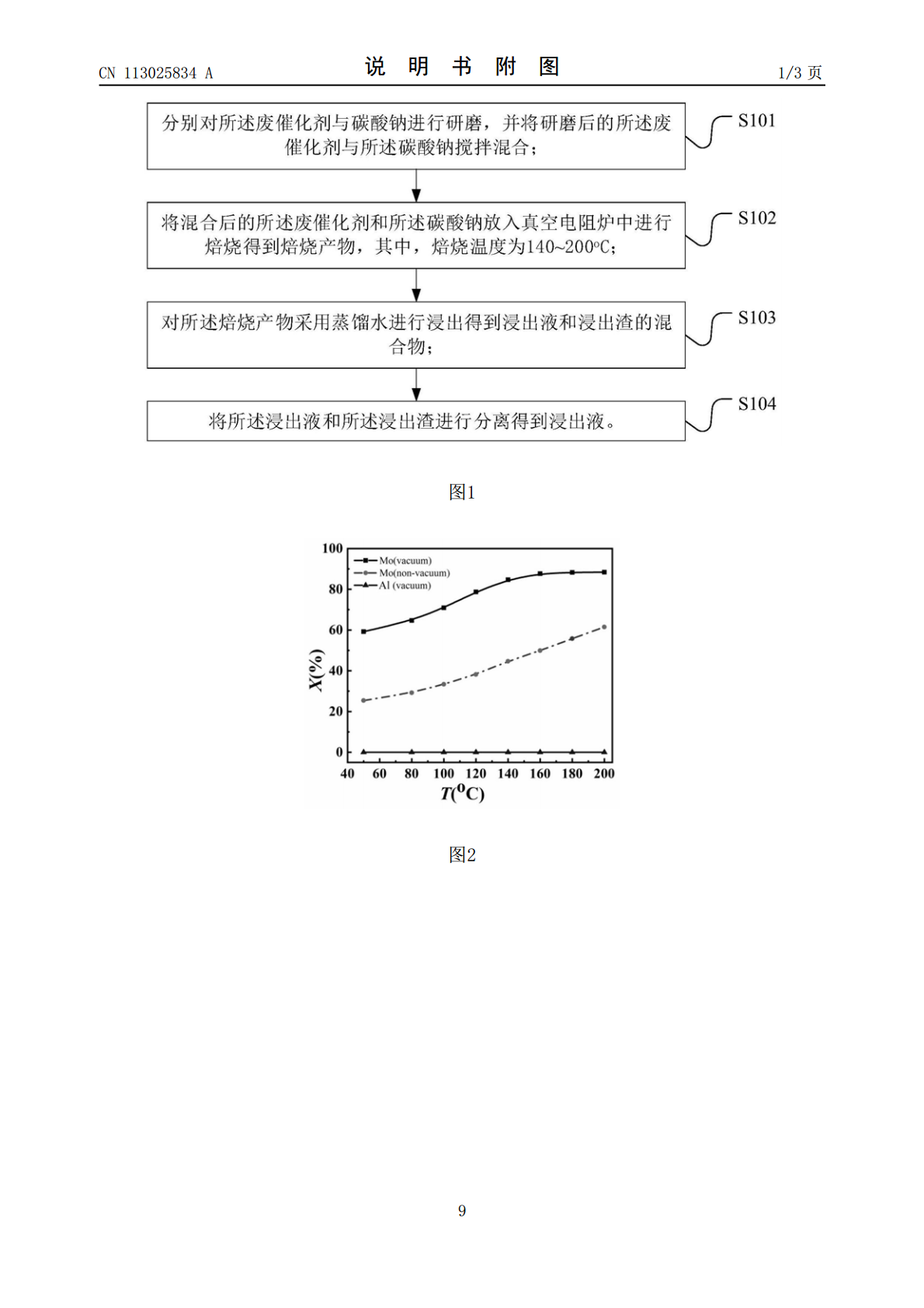

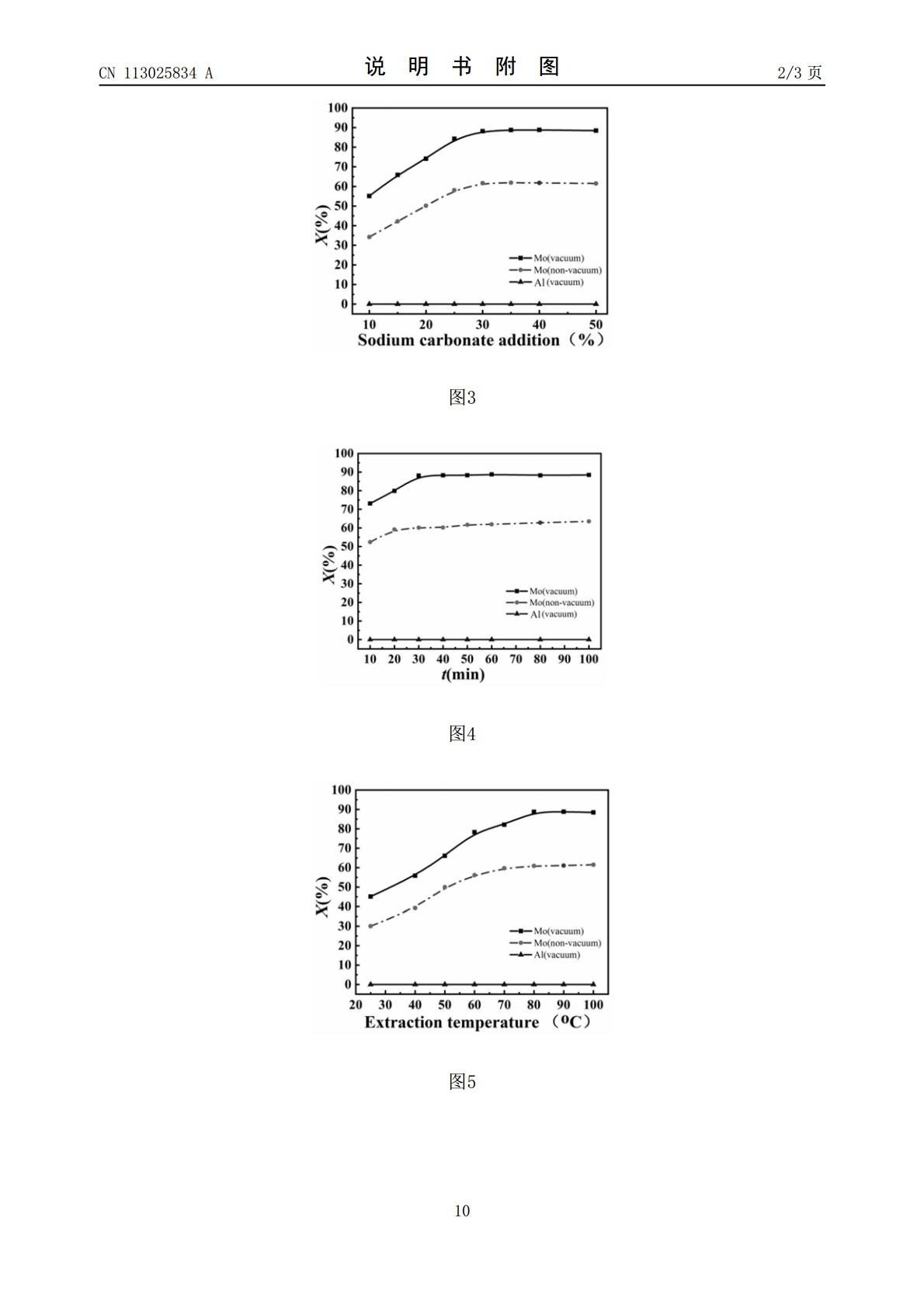

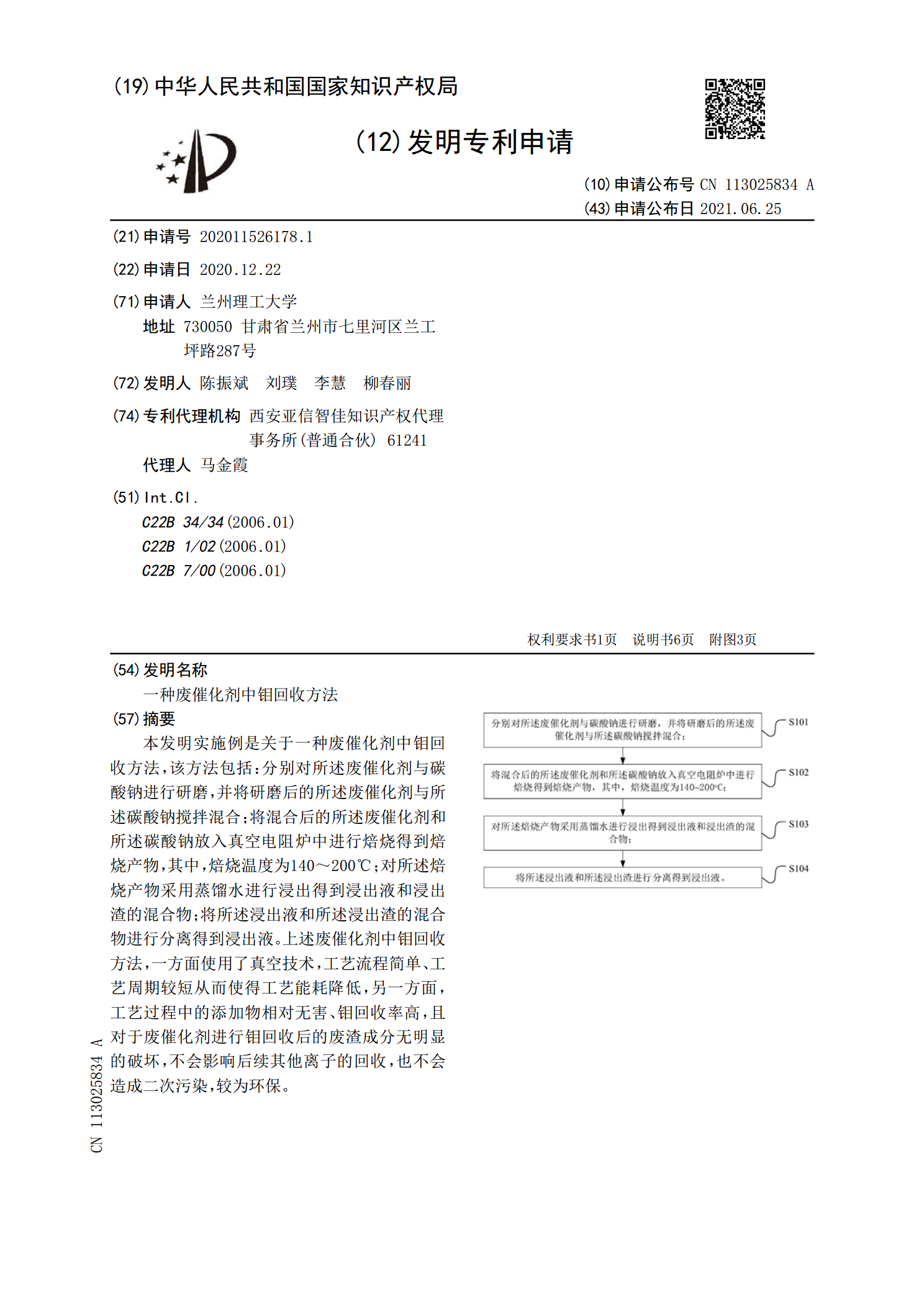

本发明实施例是关于一种废催化剂中钼回收方法,该方法包括:分别对所述废催化剂与碳酸钠进行研磨,并将研磨后的所述废催化剂与所述碳酸钠搅拌混合;将混合后的所述废催化剂和所述碳酸钠放入真空电阻炉中进行焙烧得到焙烧产物,其中,焙烧温度为140~200℃;对所述焙烧产物采用蒸馏水进行浸出得到浸出液和浸出渣的混合物;将所述浸出液和所述浸出渣的混合物进行分离得到浸出液。上述废催化剂中钼回收方法,一方面使用了真空技术,工艺流程简单、工艺周期较短从而使得工艺能耗降低,另一方面,工艺过程中的添加物相对无害、钼回收率高,且对于废

一种从含钼废催化剂中回收钼的方法.pdf

本发明涉及一种从含钼废催化剂中回收钼的方法,包括如下步骤:步骤一,将含钼废催化剂置于酸性溶液中,加热至一定温度,所述的温度范围在30‑80℃,恒温震荡处理,得到含钼水相浸出液;步骤二,将步骤一得到的含钼水相浸出液置于分液漏斗中,加入一定体积的萃取剂,按照相比O/A、萃取时间、萃取温度、萃取剂浓度进行震荡,溶液分层;步骤三,将分液漏斗中有机相中取出,并加入一定体积的反萃剂,按照相比O/A、反萃时间、反萃温度、反萃剂浓度进行震荡,溶液分层,获得水相蒸干,即获得再生后的氧化钼催化剂。本发明的技术方案减少了高温焙

一种从废加氢催化剂中回收钼的方法.pdf

一种从废加氢催化剂中回收钼的方法,属于固体废弃物回收利用技术领域。步骤如下:将废加氢催化剂与赤泥按比例混合粉碎磨匀后,焙烧‑水浸;将浸出液加酸调节pH,析出氢氧化铝后的含钼酸性溶液用螯合萃取剂选择性萃钼;将含钼的有机相用氨水、铵盐或其混合液进行反萃取;反萃液加入除杂剂去除P、Si等杂质,再用盐酸调节pH后浓缩蒸发结晶得到钼酸铵产品。本发明避免了传统钠化焙烧能耗高、腐蚀性强的问题,采用螯合型萃取剂实现了金属钼的高效萃取,并在制备钼酸铵前进行了除杂,钼的综合回收率在85%以上,具有一定的应用价值。

一种从废钼镍催化剂中回收钼时杂质磷的去除方法.pdf

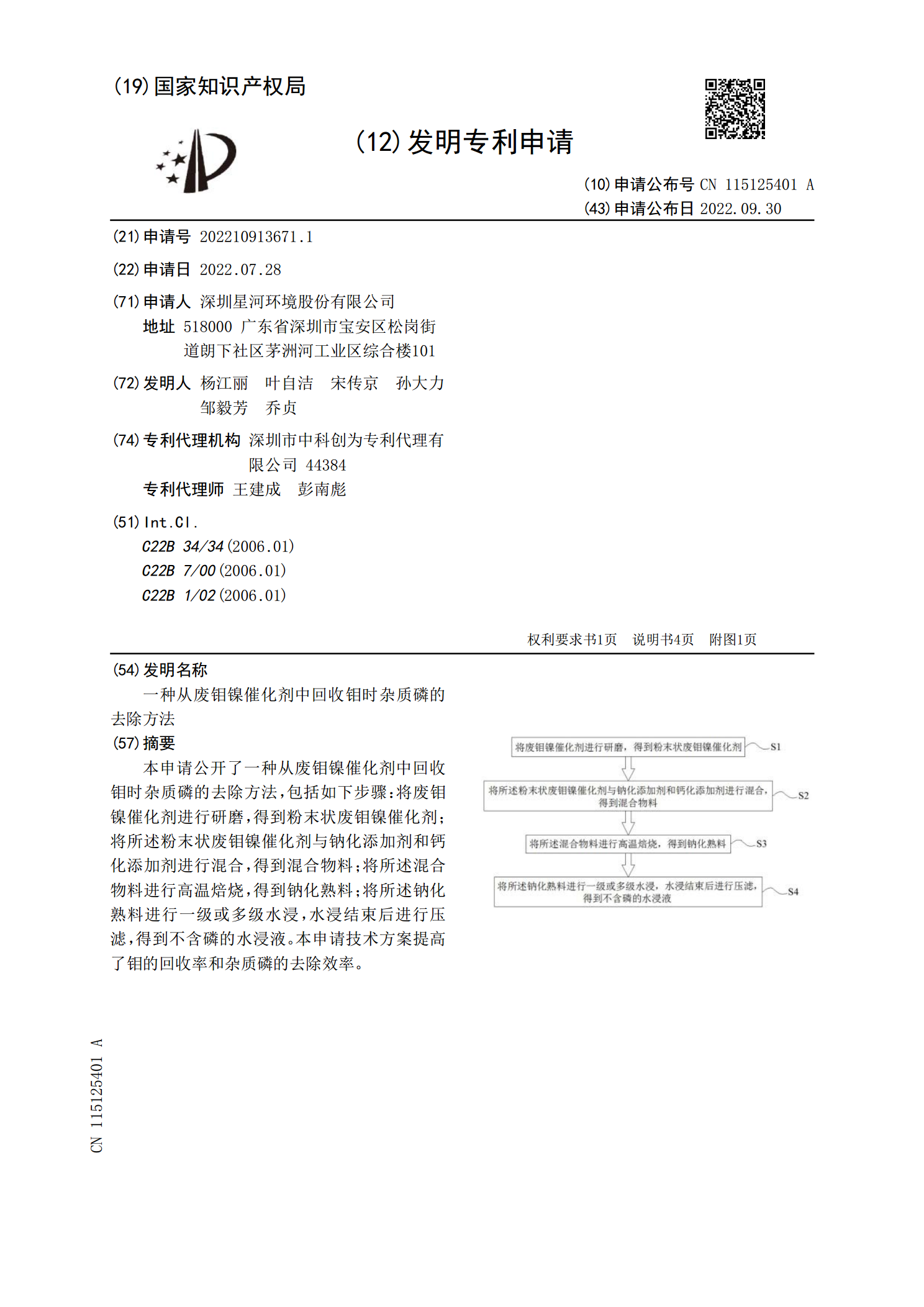

本申请公开了一种从废钼镍催化剂中回收钼时杂质磷的去除方法,包括如下步骤:将废钼镍催化剂进行研磨,得到粉末状废钼镍催化剂;将所述粉末状废钼镍催化剂与钠化添加剂和钙化添加剂进行混合,得到混合物料;将所述混合物料进行高温焙烧,得到钠化熟料;将所述钠化熟料进行一级或多级水浸,水浸结束后进行压滤,得到不含磷的水浸液。本申请技术方案提高了钼的回收率和杂质磷的去除效率。

石油炼化废催化剂中回收钒钼镍铝的方法.pdf

本发明提供了石油炼化废催化剂中回收钒钼镍铝的方法,包括以下步骤:A)将废催化剂进行真空热解,得到脱油固废和重油;B)将所述脱油固废进行磨矿,将得到的磨矿后渣进行脱硫脱碳焙烧,得到焙砂;C)将所述焙砂进行钠化焙烧,将得到的钠化熟料进行水浸,得到钒钼溶液和镍铝渣;D)将所述钒钼溶液和所述镍铝渣分别进行处理,以实现钒、钼、镍、铝的回收。本发明解决了工业上废催化剂处理温度不可控、处理效果差异大的问题;大大降低了钠化焙烧过程中添加剂的用量;使得废催化剂中含油得以回收,大大减少常规燃烧产生的环境污染、能源浪费的问题。