一种三甲基戊二醇的制备方法.pdf

一吃****仪凡

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种三甲基戊二醇的制备方法.pdf

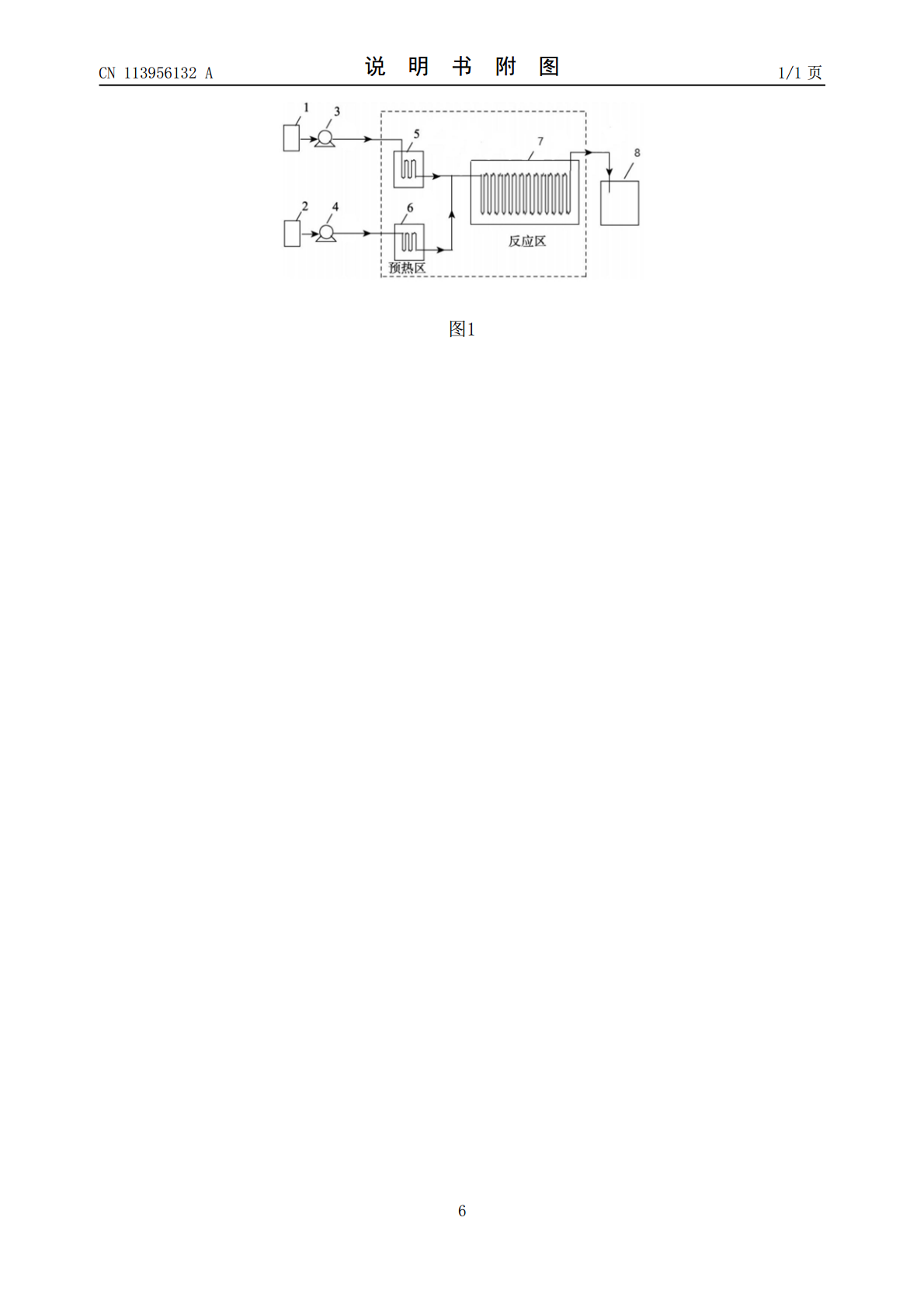

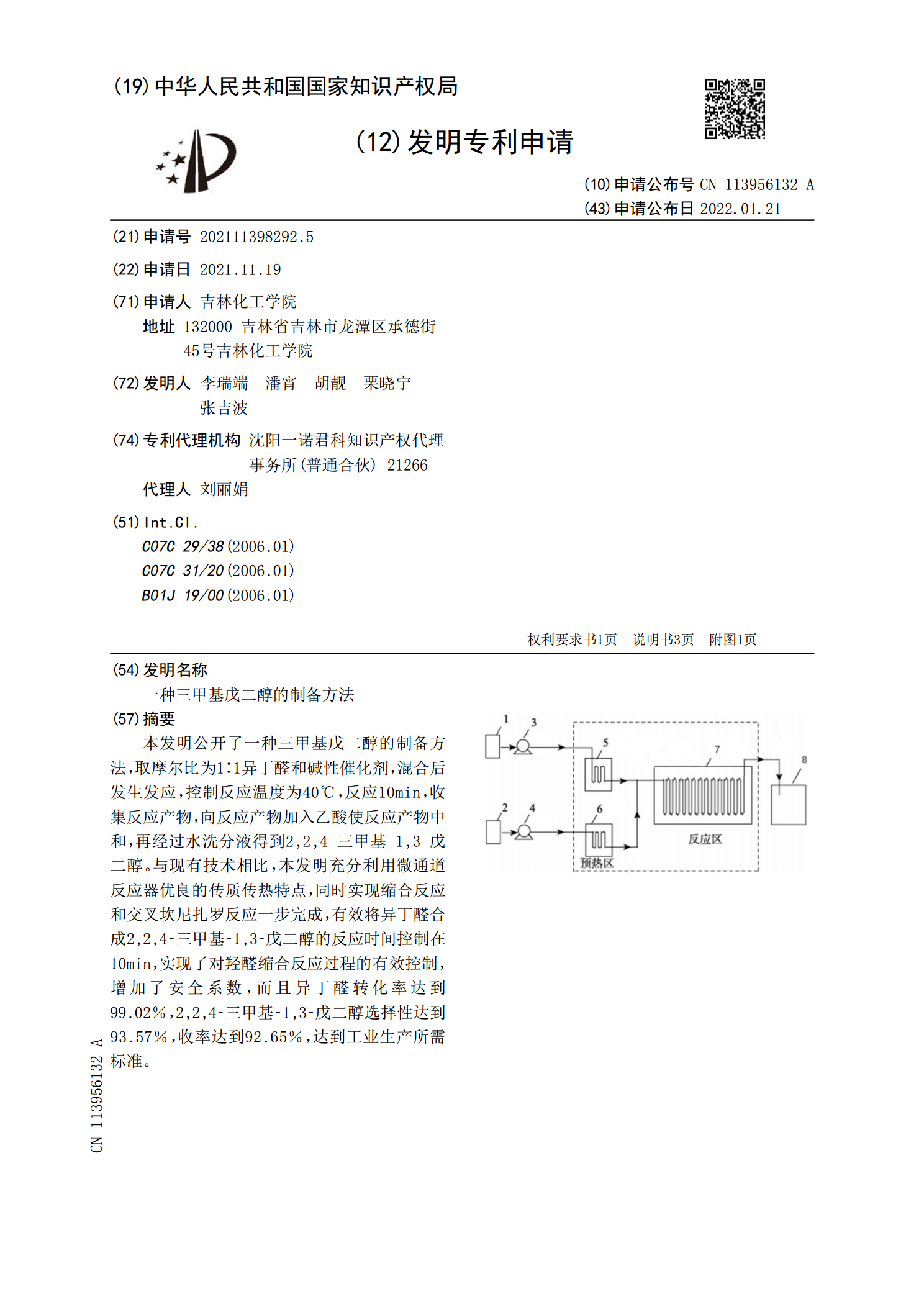

本发明公开了一种三甲基戊二醇的制备方法,取摩尔比为1∶1异丁醛和碱性催化剂,混合后发生发应,控制反应温度为40℃,反应10min,收集反应产物,向反应产物加入乙酸使反应产物中和,再经过水洗分液得到2,2,4‑三甲基‑1,3‑戊二醇。与现有技术相比,本发明充分利用微通道反应器优良的传质传热特点,同时实现缩合反应和交叉坎尼扎罗反应一步完成,有效将异丁醛合成2,2,4‑三甲基‑1,3‑戊二醇的反应时间控制在10min,实现了对羟醛缩合反应过程的有效控制,增加了安全系数,而且异丁醛转化率达到99.02%,2,2,

一种3-甲基-1,5-戊二醇的制备方法.pdf

本发明提供一种3‑甲基‑1,5‑戊二醇的制备方法,步骤包括:1)以异丁烯和甲醛为原料,在酸性催化剂和助剂的作用下进行缩合反应,生成3‑亚甲基戊烷‑1,5‑二醇和3‑甲基戊‑2‑烯‑1,5‑戊二醇;2)以3‑亚甲基戊烷‑1,5‑二醇和3‑甲基戊‑2‑烯‑1,5‑戊二醇为原料进行加氢反应,制得3‑甲基‑1,5‑戊二醇。本发明异丁烯和甲醛缩合反应采用磺酸吡啶盐作为催化剂,磷酸盐作为助剂,能够显著提高产品收率。本发明具有工艺步骤短、收率高、成本低的优点,适合工业化放大。

一种异戊二醇的制备方法.pdf

本发明提供了一种制备异戊二醇的方法,以3‑甲基‑3‑丁烯‑1‑醇和水作为原料,所使用的催化剂为负载型催化剂;所述负载型催化剂,由活性金属和金属有机骨架材料组成。本发明的有益效果为:本发明使用负载型催化剂制备异戊二醇,催化剂使用量少,具有收率高,产物纯度高,并且在6小时以内完成反应,反应效率高,利于工业化生产。该方法反应温度温和,反应温度为50‑90℃,常压反应,降低了工业化生产对反应设备的要求,同时提高了工艺的安全性,催化剂可稳定套用,三废量少,工艺简单,对设备无腐蚀,成本低的优点,适合工业化生产。

一种制备甲基环戊二烯的方法.pdf

本发明提供一种可以利用甲基戊烯醇Saucy‑Marbet反应副产物制备甲基环戊二烯的方法,副产物为3‑甲基‑1,3‑戊二烯和2‑乙基‑1,3‑丁二烯。本发明以金属氧化物为催化剂,同时加入助催化剂铵盐,催化脱氢环化合成甲基环戊二烯,收率高于传统的环戊二烯合成甲基环戊二烯路线,且反应条件温和,避免了金属钠的使用,简化反应步骤,同时抑制了环化反应中过度加氢副产物的生成。3‑甲基‑1,3‑戊二烯和2‑乙基‑1,3‑丁二烯的回收利用减少了甲基戊烯醇Saucy‑Marbet反应废液的产生,降低了物料损耗,产品甲基环戊

一种戊唑醇的制备方法.pdf

本发明涉及一种(RS)‑1‑(4‑氯苯基)‑4,4‑二甲基‑3‑(1H‑1,2,4三唑‑1‑基甲基)戊‑3‑醇的制备方法,以2‑[2‑(4‑氯苯基)乙基]‑2‑(1,1‑二甲基乙基)环氧乙烷为起始原料,与1,2,4‑1H‑三氮唑经过开环缩合反应制得(RS)‑1‑(4‑氯苯基)‑4,4‑二甲基‑3‑(1H‑1,2,4三唑‑1‑基甲基)戊‑3‑醇,所述的反应在碱和催化剂的条件下进行,其中,所述的催化剂为聚乙二醇、聚乙二醇单甲醚、聚乙二醇二甲醚、冠醚中的一种或几种。本发明工艺相对简单,原料易得,毒性低,成本低廉