2-二氟乙氧基-6-三氟甲基苯磺酰氯的合成方法.pdf

静芙****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

2-二氟乙氧基-6-三氟甲基苯磺酰氯的合成方法.pdf

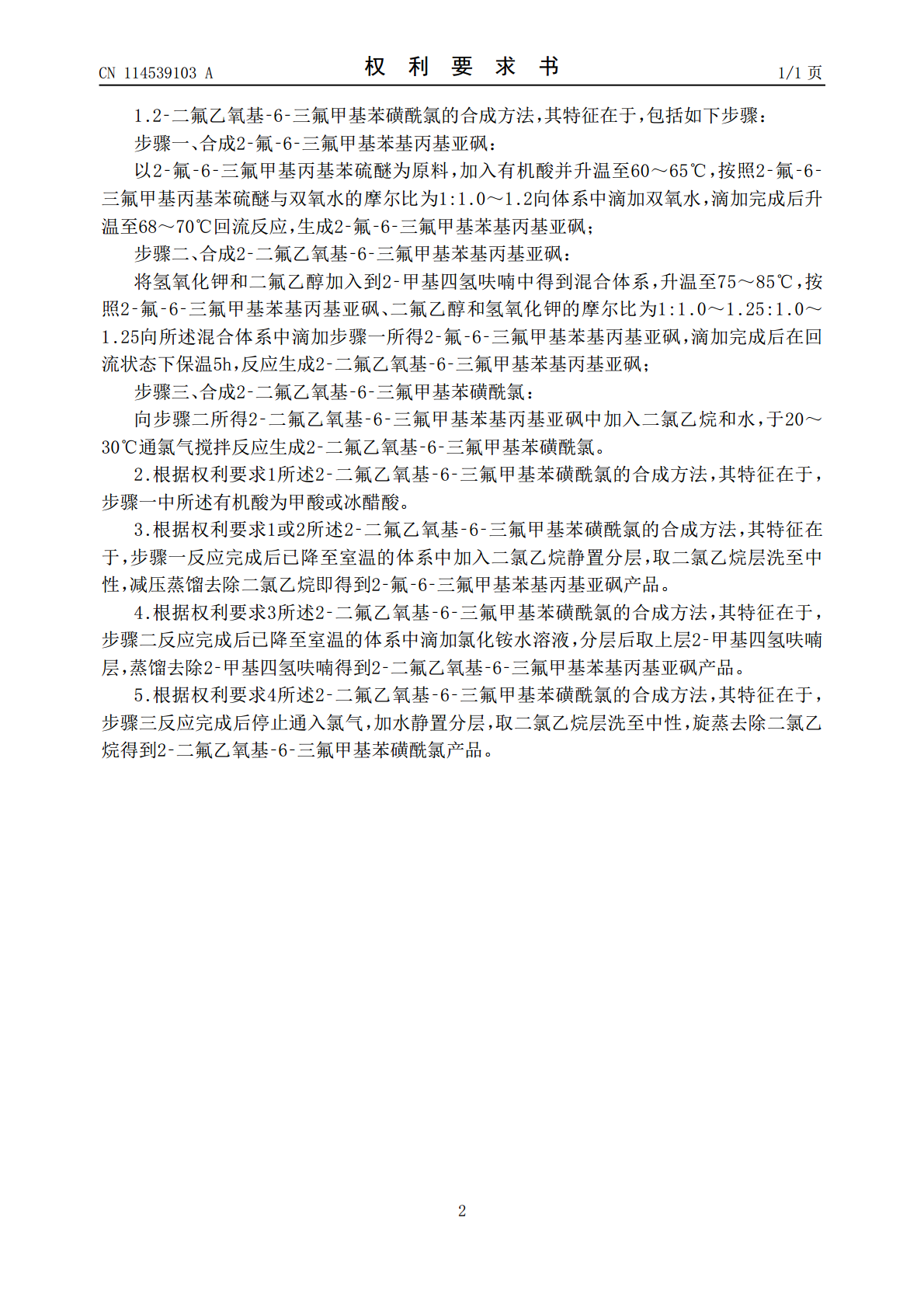

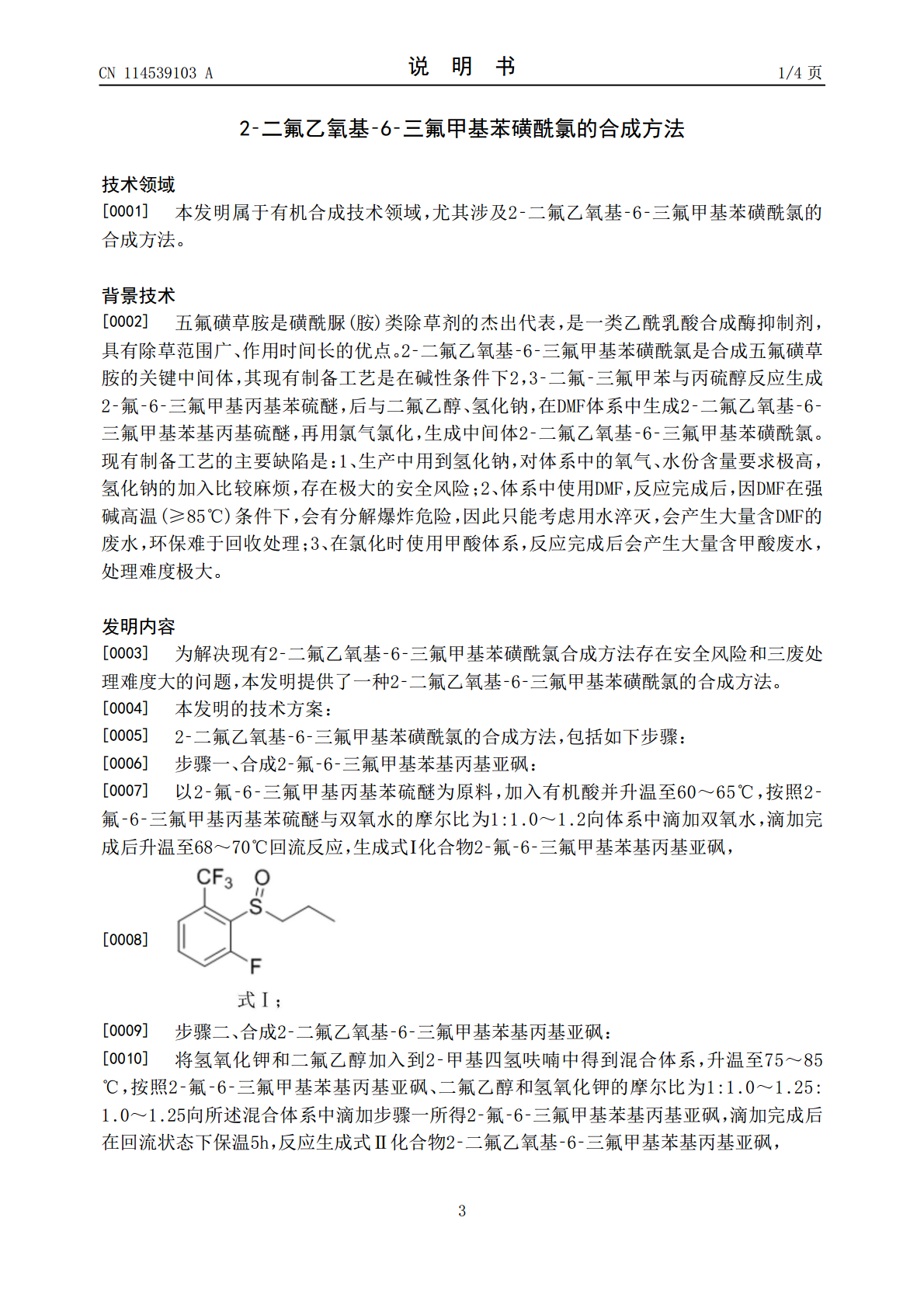

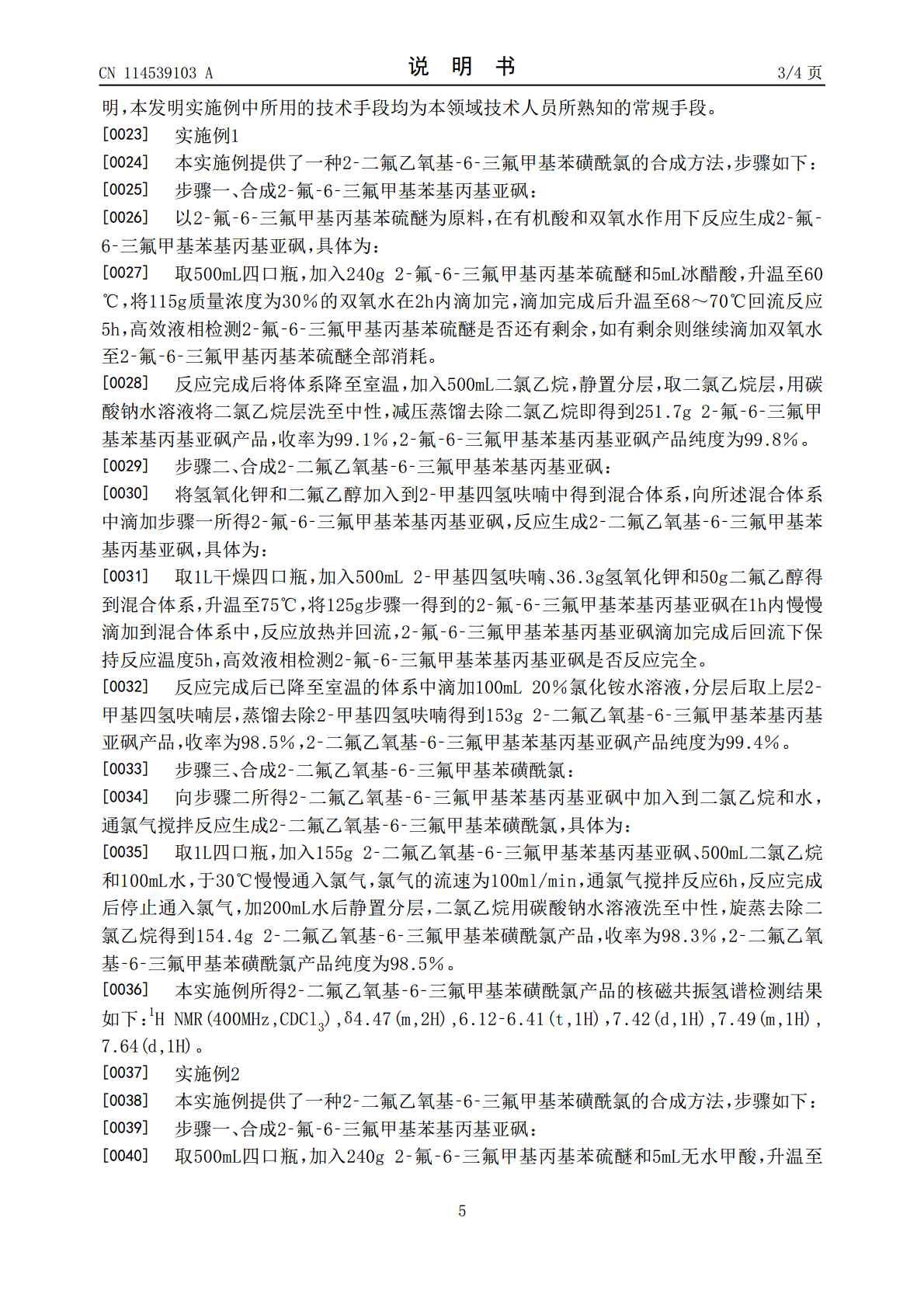

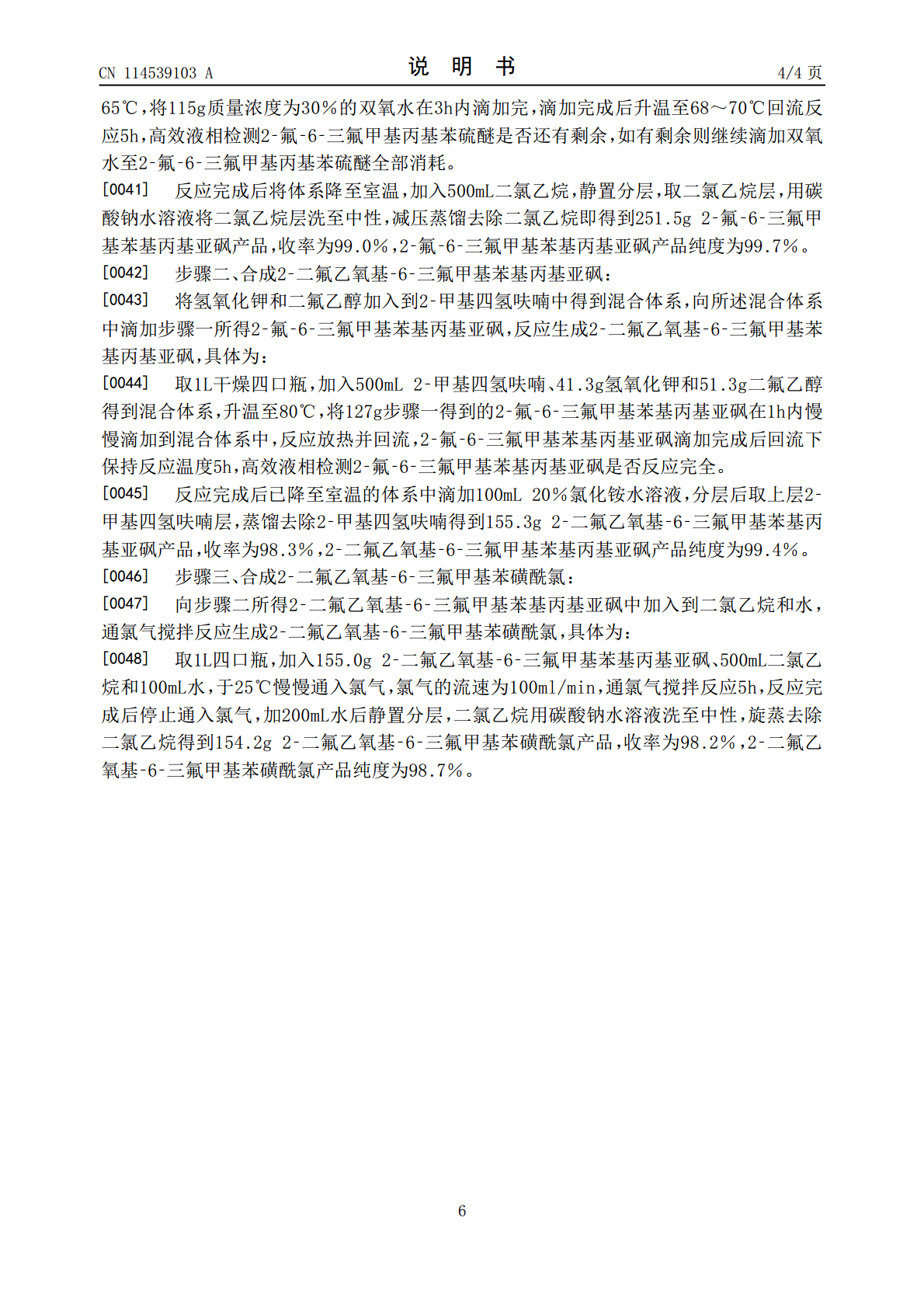

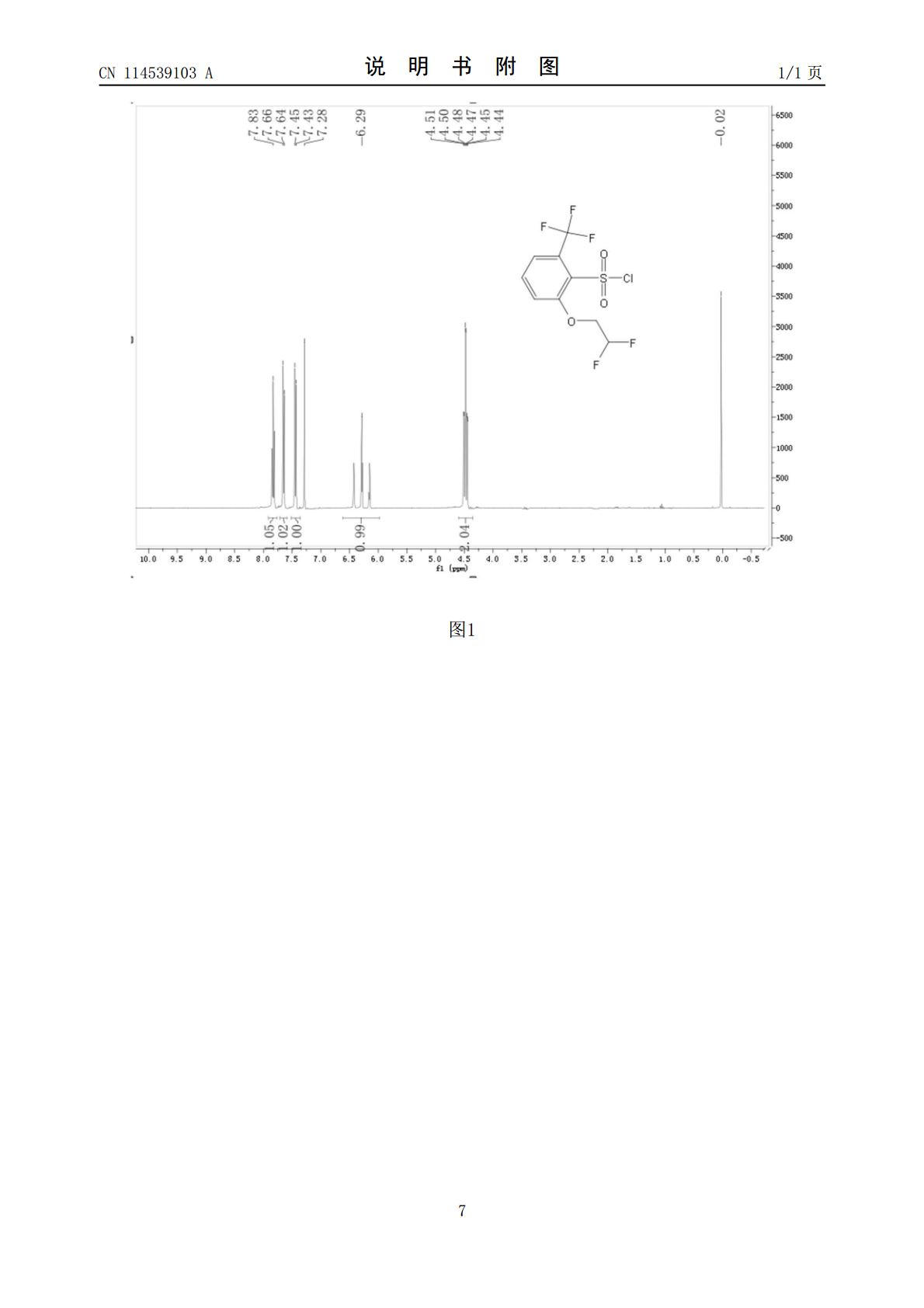

本发明涉及2‑二氟乙氧基‑6‑三氟甲基苯磺酰氯的合成方法,属于有机合成技术领域。为解决现有合成方法存在安全风险和三废处理难度大的问题,本发明合成方法以2‑氟‑6‑三氟甲基丙基苯硫醚为原料,在有机酸和双氧水作用下反应生成2‑氟‑6‑三氟甲基苯基丙基亚砜,将氢氧化钾和二氟乙醇加入到2‑甲基四氢呋喃中得到混合体系,滴加所得2‑氟‑6‑三氟甲基苯基丙基亚砜反应生成2‑二氟乙氧基‑6‑三氟甲基苯基丙基亚砜,向所得2‑二氟乙氧基‑6‑三氟甲基苯基丙基亚砜中加入到二氯乙烷和水,通氯气反应生成2‑二氟乙氧基‑6‑三氟甲基

2-(2,2-二氟乙氧基)-6-三氟甲基苯磺酰氯的制备方法.pdf

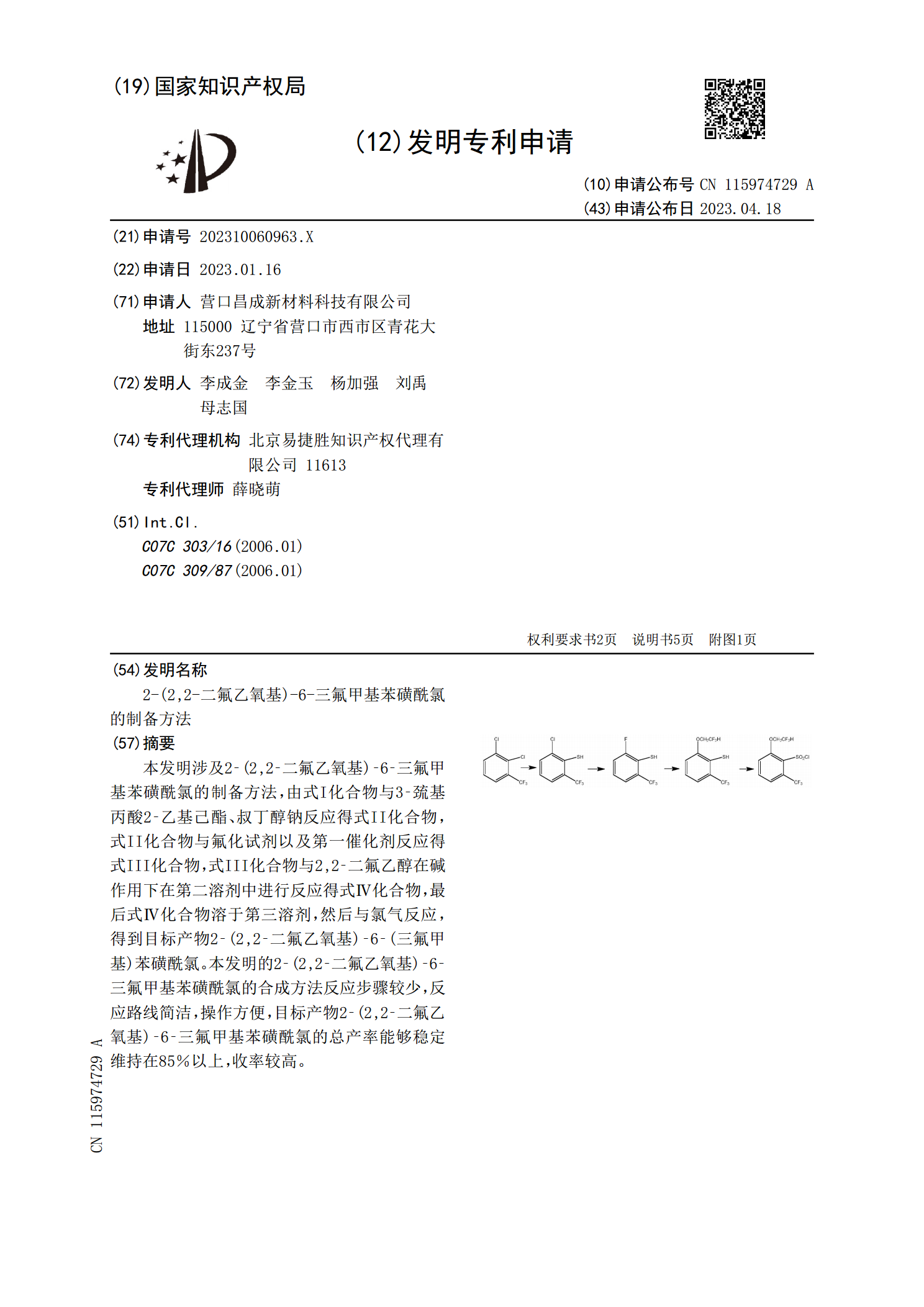

本发明涉及2‑(2,2‑二氟乙氧基)‑6‑三氟甲基苯磺酰氯的制备方法,由式I化合物与3‑巯基丙酸2‑乙基己酯、叔丁醇钠反应得式II化合物,式II化合物与氟化试剂以及第一催化剂反应得式III化合物,式III化合物与2,2‑二氟乙醇在碱作用下在第二溶剂中进行反应得式Ⅳ化合物,最后式Ⅳ化合物溶于第三溶剂,然后与氯气反应,得到目标产物2‑(2,2‑二氟乙氧基)‑6‑(三氟甲基)苯磺酰氯。本发明的2‑(2,2‑二氟乙氧基)‑6‑三氟甲基苯磺酰氯的合成方法反应步骤较少,反应路线简洁,操作方便,目标产物2‑(2,2‑二

一种2-(2,2-二氟乙氧基)-6-三氟甲基苯磺酰氯的合成方法.pdf

本发明涉及除草剂生产技术领域,尤其涉及一种2‑(2,2‑二氟乙氧基)‑6‑三氟甲基苯磺酰氯的合成方法。本发明采用一种全新的步骤较短的合成方法,反应过程不存在同分异构体。使用2‑甲硫基‑3‑氨基三氟甲苯为原料,经重氮化转氟、醚化、氯化,合成2‑(2,2‑二氟乙氧基)‑6‑三氟甲基苯磺酰氯。该工艺成本较低,条件温和,操作简便,收率较高,适合工业化生产。

一种2-(2,2-二氟乙氧基)-6-三氟甲基苯磺酰氯的合成方法.pdf

本公开了一种2‑(2,2‑二氟乙氧基)‑6‑三氟甲基苯磺酰氯的合成方法。将2‑三氟甲基‑4‑硝基‑溴苯在硫酸中,加入卤代试剂,50‑100℃反应1‑8小时;将所得2‑溴‑3‑三氟甲基‑5‑硝基‑卤代苯溶于溶剂,在还原体系中还原;将所得的3‑卤代‑4‑溴‑5‑三氟甲基‑苯胺重氮化后进行分解;将得到的2‑溴‑3‑三氟甲基‑卤代苯进行格氏化后与二烷基二硫进行反应;将得到的2‑烷硫基‑3‑三氟甲苯‑卤代苯与2,2‑二氟乙醇在碱作用下在有机溶剂中进行醚化反应;将获得的2‑(2,2‑二氟乙氧基)‑6‑三氟甲基‑苯烷基

2-氟-6-三氟甲基苯磺酰氯的合成工艺研究.docx

2-氟-6-三氟甲基苯磺酰氯的合成工艺研究论文标题:2-氟-6-三氟甲基苯磺酰氯的合成工艺研究摘要:本文以2-氟-6-三氟甲基苯为原料,研究了合成2-氟-6-三氟甲基苯磺酰氯的工艺方法。首先,介绍了2-氟-6-三氟甲基苯磺酰氯的合成方法及其重要性;其次,详细介绍了合成过程中所涉及的反应物、催化剂以及反应条件;然后,讨论了反应过程中可能存在的问题与优化方法;最后,对该合成工艺的应用前景进行了展望。关键词:2-氟-6-三氟甲基苯磺酰氯;合成工艺;优化方法;应用前景章节一:引言1.12-氟-6-三氟甲基苯磺酰氯