一种L-高丝氨酸发酵液的精制提纯方法.pdf

书生****35

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种L-高丝氨酸发酵液的精制提纯方法.pdf

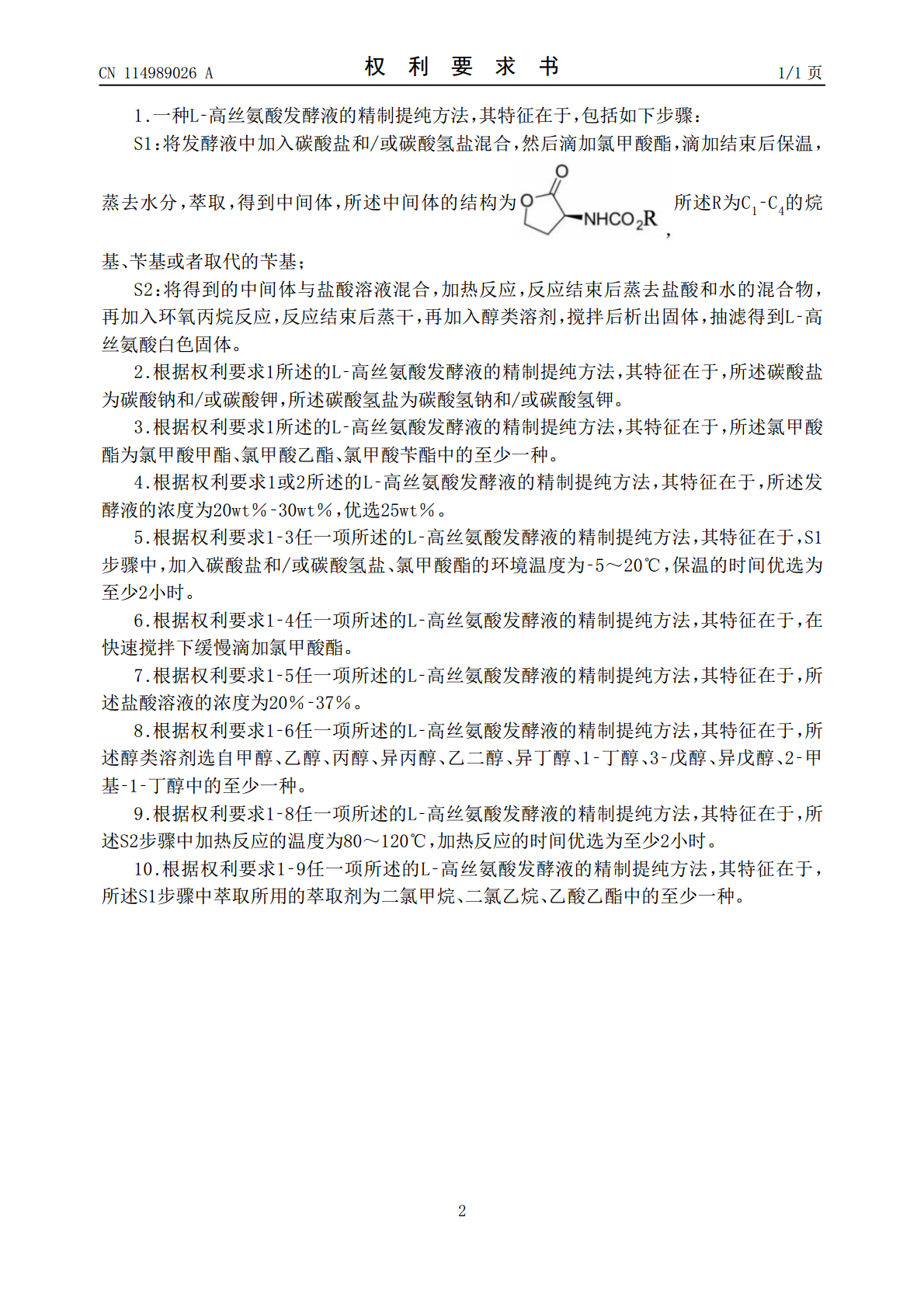

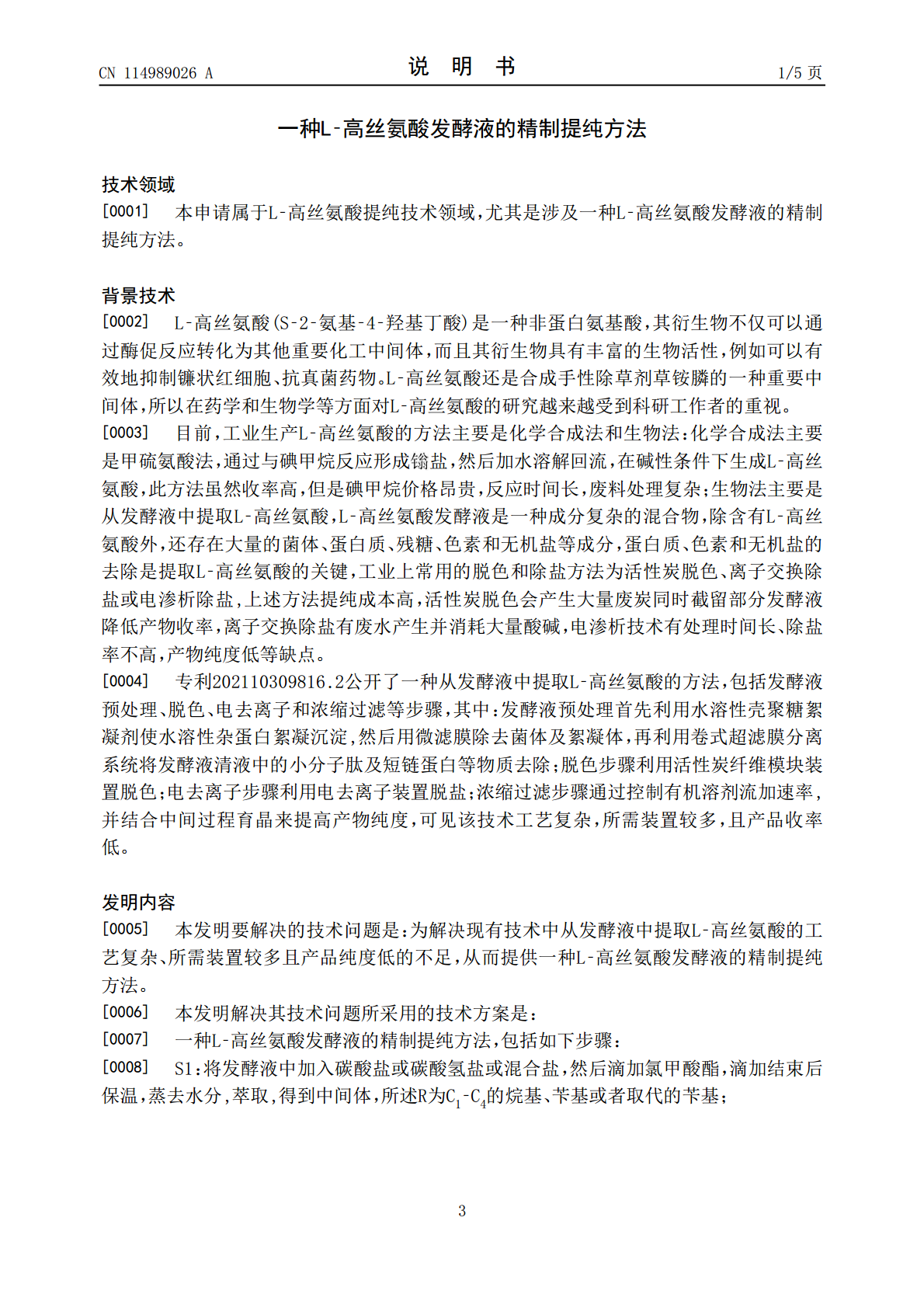

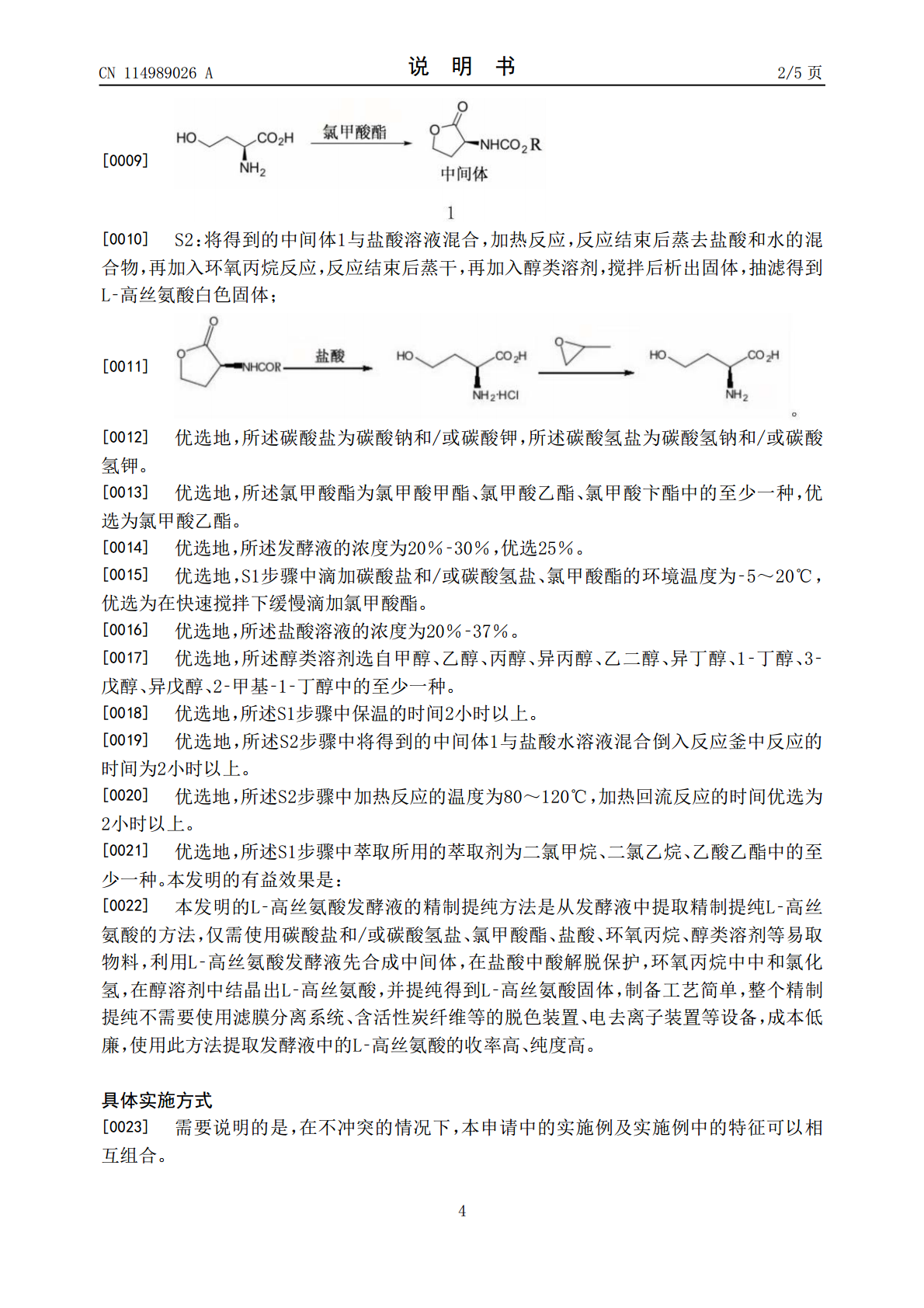

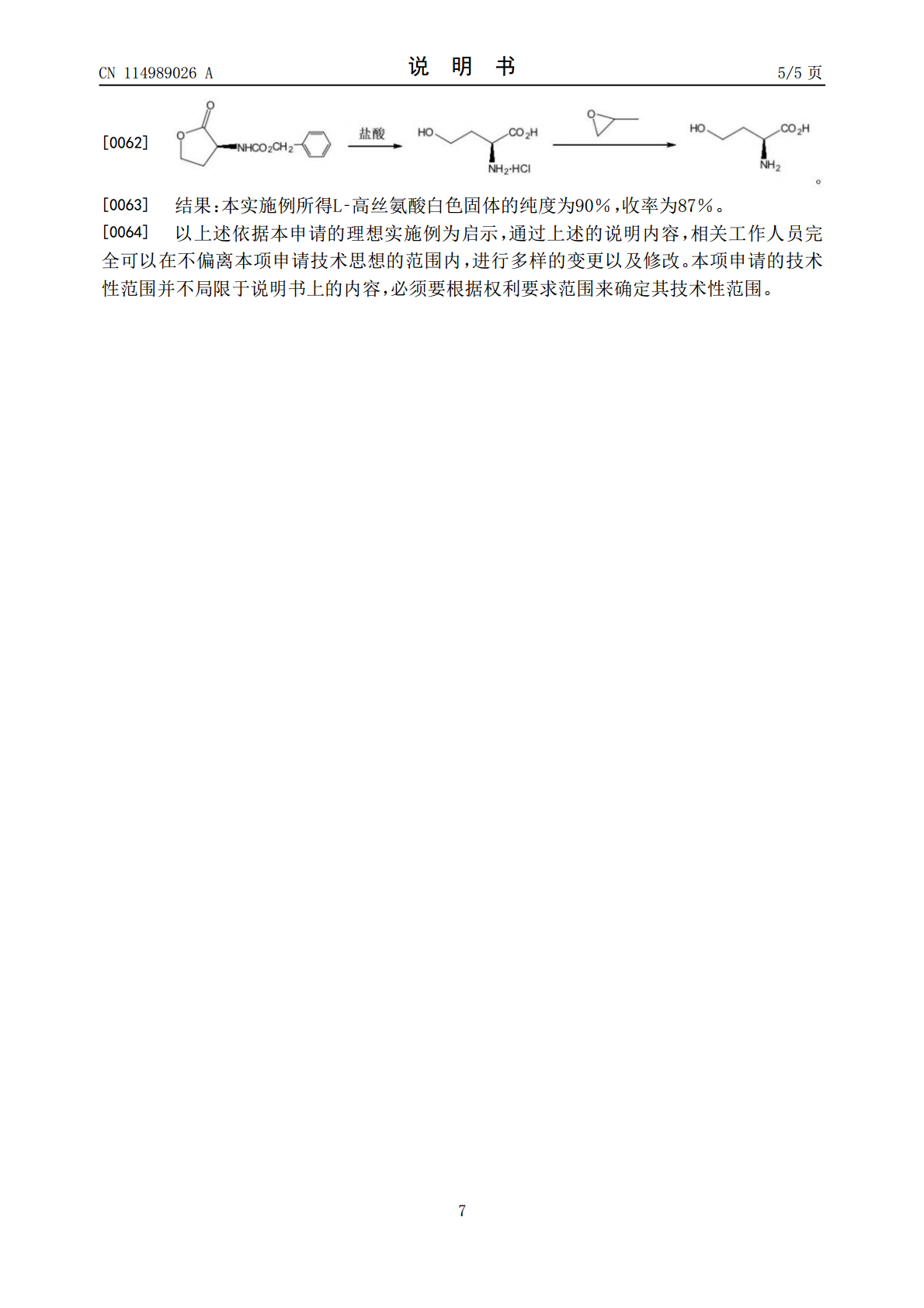

本申请涉及一种L‑高丝氨酸发酵液的精制提纯方法,首先将发酵液中加入碳酸盐和/或碳酸氢盐混合,然后滴加氯甲酸酯,滴加结束后保温,蒸去水分,萃取,得到中间体;再将得到的中间体与盐酸溶液混合,加热反应,反应结束后蒸去盐酸和水的混合物,再加入环氧丙烷进行反应,反应结束后蒸干,再加入醇类溶剂,搅拌后析出固体,抽滤得到L‑高丝氨酸白色固体,此方法工艺简单,使用此方法提取发酵液中的L‑高丝氨酸的收率高、纯度高。

一种L-乳酸发酵液提纯精制工艺.pdf

本发明公开了一种L-乳酸发酵液提纯精制工艺:主要步骤包括絮凝沉降-澄清液过滤-生物量(菌体和未转化有机物)过滤-有机溶剂萃取-水溶法萃取-离子交换除盐-浓缩-精馏。由于本工艺过程中解决了絮凝沉降联为一体和有机溶剂-水溶法连续萃取实现了全流程的连续生产。其中关键设备絮凝槽采用了气升鼓泡搅拌代替了机械搅拌。有机溶剂萃取槽采取了莲蓬式喷头喷洒,环形布液喷洒和双重搅拌,溶剂与发酵液混合迅速均匀,萃取速度快。水溶法萃取采取了不锈钢波纹板填料塔和逆流接触形式,L-乳酸迅速溶于水中。离子交换选用了适于生物发酵的732强

一种L-乳酸提纯精制方法.pdf

本发明属于L‑乳酸生产技术领域,具体公开了一种提纯精制L‑乳酸的方法。本发明提供的提纯精制L‑乳酸的方法,通过分离去除发酵液中的菌体,得到菌体渣作为饲料原料;酸解过滤清液活性炭脱色后进入第一离子交换柱经阳、阴离子交换得到一次离交液,一次离交液经纳滤膜过滤再预浓缩,之后依次经阳、阴离子交换后得到二次离交液;二次离交液再采用活性炭脱色柱脱色,之后浓缩处理得到L‑乳酸含量为80‑90%的乳酸浓缩液;乳酸浓缩液再经短程蒸馏纯化,得到高纯食品级乳酸或去生产聚乳酸。本发明提供的L‑乳酸提纯精制方法提高了L‑乳酸的成品

一种从乳酸发酵液中提纯乳酸的生产方法.pdf

本发明公开了一种从乳酸发酵液中提纯乳酸的生产方法,采用连续流体分离系统实现乳酸和杂质的分离,所述的连续流体分离系统包括:第一流体分离区,包含12个分离单元,每个分离单元内分别填充有强酸型阳离子交换树脂;pH调节罐,进料口与第一流体分离区的产品液出口相连,出料口与第二流体分离区的原料进口相连,用于将第一流体分离区产生的产品液的pH值调至4~6后作为第二流体分离区的进料液;第二流体分离区,包含12个分离单元,每个分离单元内分别填充有强碱型阴离子交换树脂。本发明取代了传统固定床提纯乳酸的方法,降低了生产成本、简

一种从乳酸发酵液中分离提纯乳酸的方法.pdf

本发明涉及微生物分离提纯领域,具体涉及一种从乳酸发酵液中分离提纯乳酸的方法,主要包括以下步骤:乳酸发酵液热处理,去除菌体等不溶性杂质;酸处理;浓缩;有机试剂沉淀;离心过滤;浓缩;脱色;硅胶层析柱;ODS柱;浓缩得成品。本发明方法得到乳酸成品,测得其纯度在93%以上,乳酸回收率在67%以上,制备过程中减少了主要成分的流失、节省了材料、减少了废液的排放,同时还缩短了处理时间。