一种废稀土抛光粉再生的方法.pdf

阳炎****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种废稀土抛光粉再生的方法.pdf

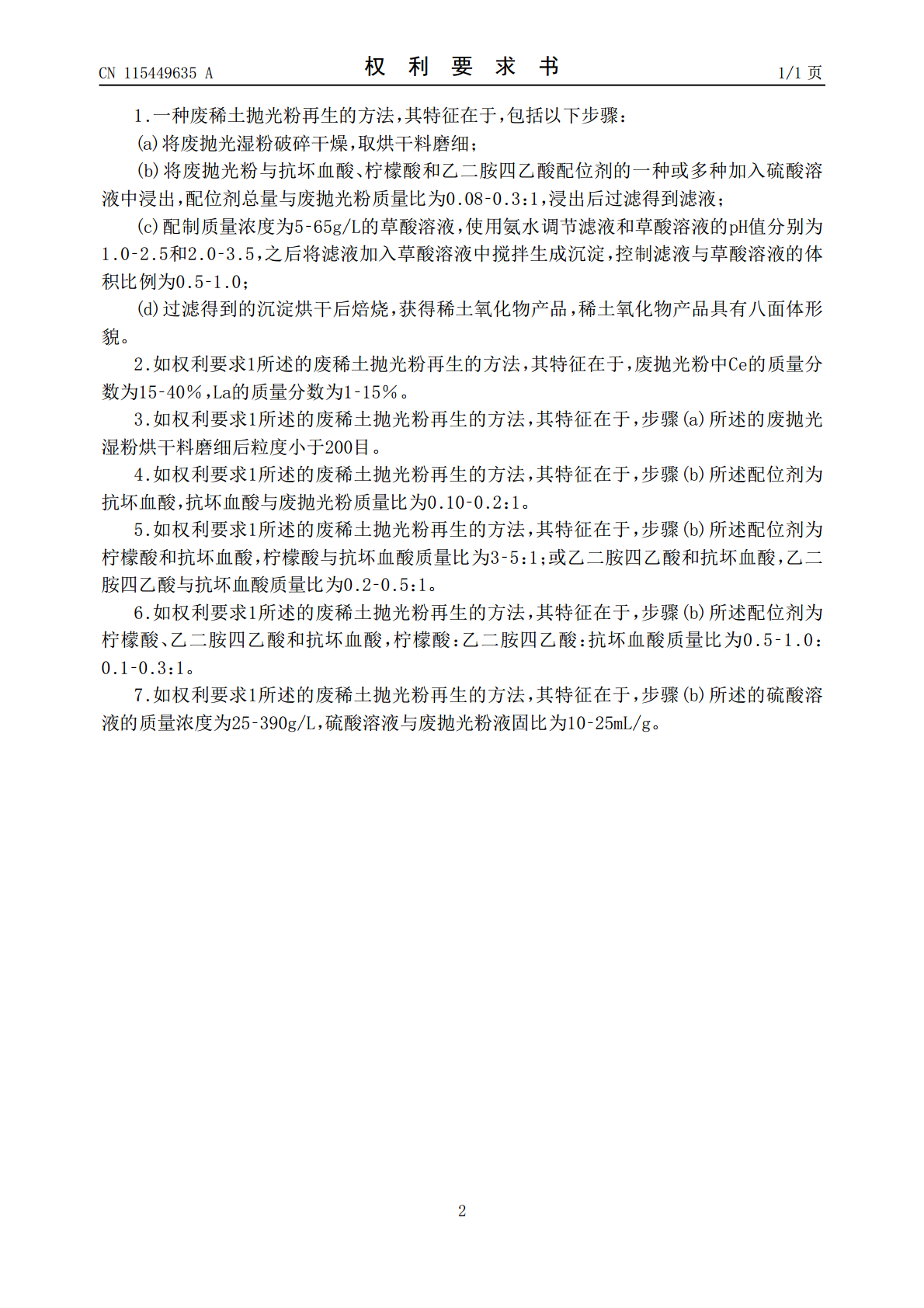

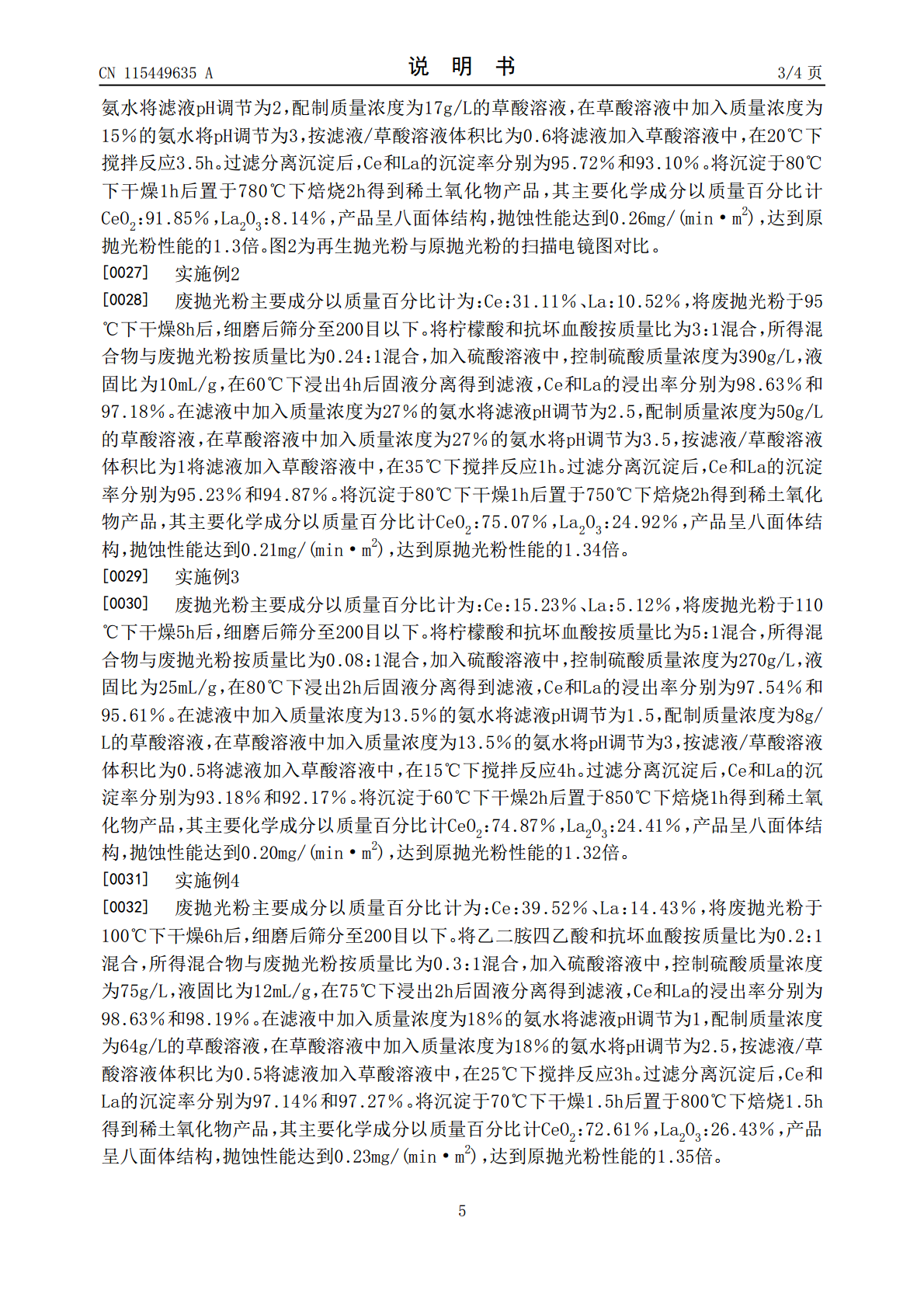

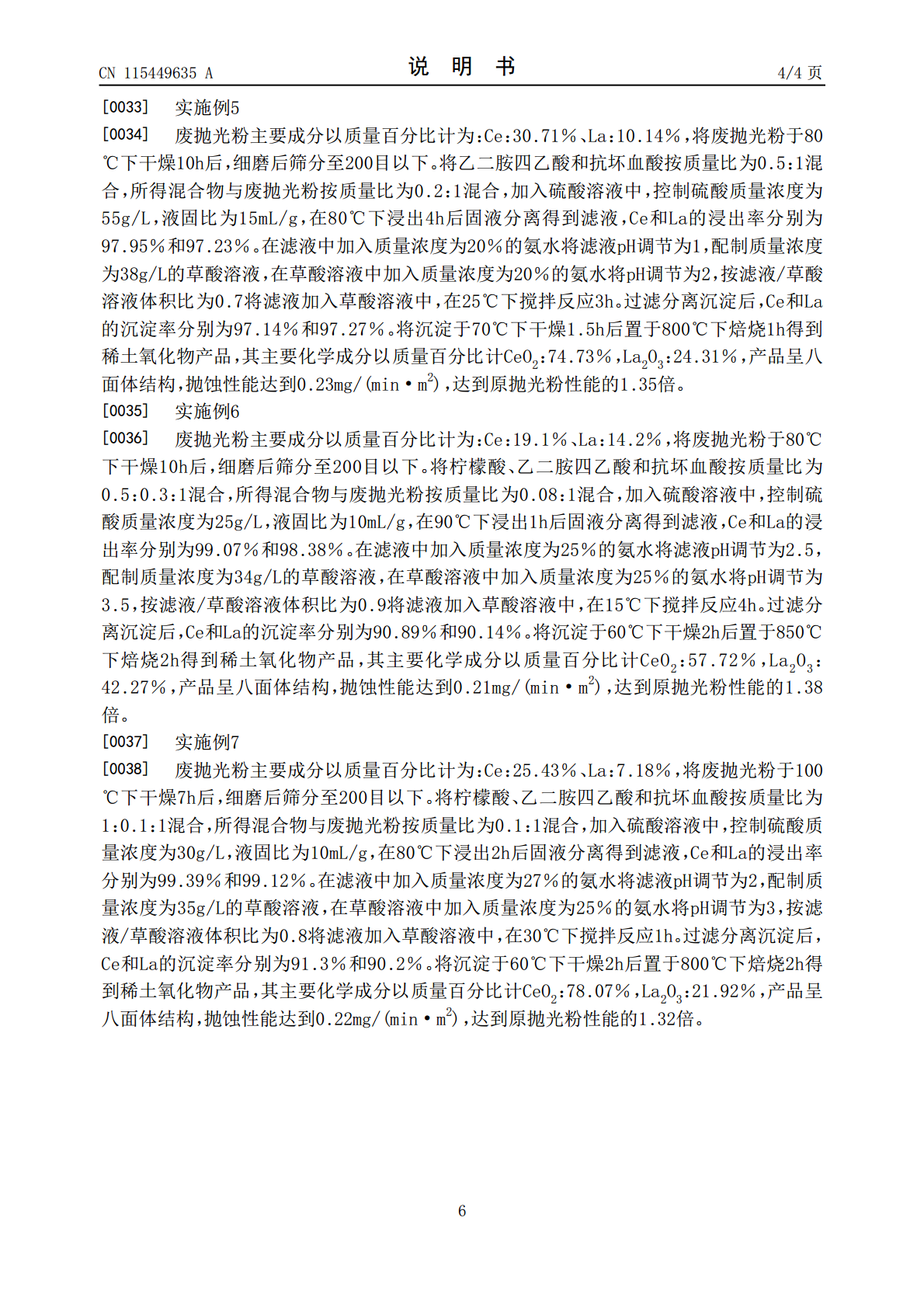

本发明涉及一种从废抛光粉再生的方法,属于稀土二次资源回收领域。本发明首先将废抛光粉烘干细磨后加入配位剂在硫酸溶液中浸出,之后使用氨水调节滤液及草酸溶液pH值,然后将滤液加入草酸溶液中获得稀土草酸盐沉淀,最后焙烧沉淀获得具有八面体形貌的稀土氧化物。本发明将在硫酸中难溶铈镧氧化物通过配位作用加速溶解,实现了稀土元素的高效浸出及高抛光性能产品的可控制备。Ce和La浸出率超过96%,沉淀率超过90%。稀土氧化物产品具有八面体形貌,其纯度高于99%,本发明具有工艺流程短、回收率高,产品抛光性能好的特点,有利于实现废

一种从废稀土抛光粉中分离提取稀土与再生稀土抛光粉的方法.pdf

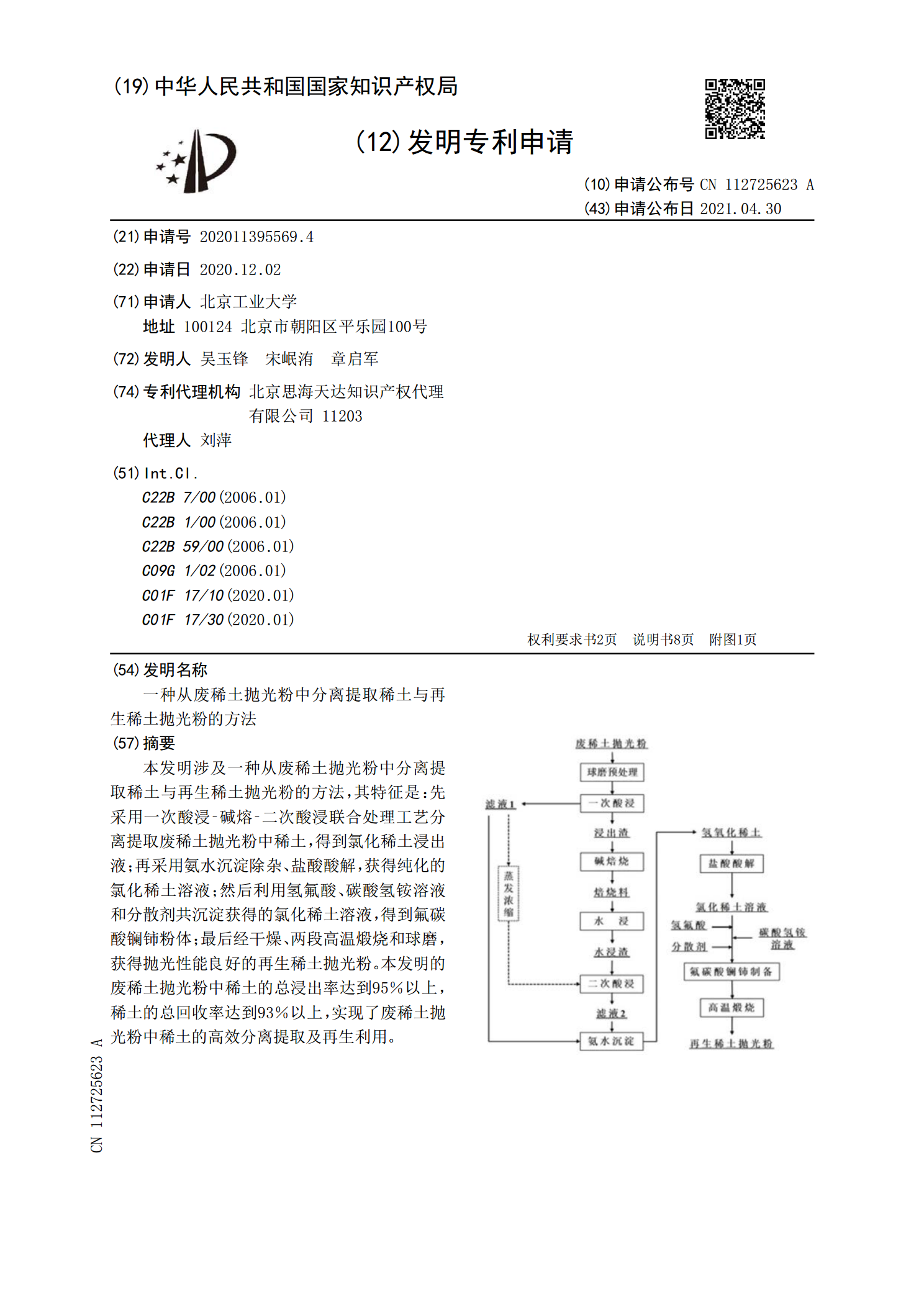

本发明涉及一种从废稀土抛光粉中分离提取稀土与再生稀土抛光粉的方法,其特征是:先采用一次酸浸‑碱熔‑二次酸浸联合处理工艺分离提取废稀土抛光粉中稀土,得到氯化稀土浸出液;再采用氨水沉淀除杂、盐酸酸解,获得纯化的氯化稀土溶液;然后利用氢氟酸、碳酸氢铵溶液和分散剂共沉淀获得的氯化稀土溶液,得到氟碳酸镧铈粉体;最后经干燥、两段高温煅烧和球磨,获得抛光性能良好的再生稀土抛光粉。本发明的废稀土抛光粉中稀土的总浸出率达到95%以上,稀土的总回收率达到93%以上,实现了废稀土抛光粉中稀土的高效分离提取及再生利用。

一种从废稀土抛光粉中回收稀土氧化物的方法.pdf

本发明涉及一种从废稀土抛光粉中回收稀土氧化物的方法,属于稀土回收技术领域。本发明的从废稀土抛光粉中回收稀土氧化物的方法,首先在废稀土抛光粉中加入浓硫酸焙烧,接着水浸,然后加入草酸沉淀,最后灼烧得到稀土氧化物。整个工艺严格控制:焙烧过程中浓硫酸和抛光粉的比例及焙烧的温度和时间、水浸过程中水与焙烧产物的比例及浸出时间和温度、沉淀过程中草酸的加入量及沉淀温度和时间、及最终灼烧的温度和时间,使得稀土收率大于90%,得到的稀土氧化物产品中稀土的纯度为99‑99.9%。因此本发明的方法具有产品收率纯度高、过程简单、A

一种从废稀土抛光粉中提取铝、氧化硅和稀土的方法.pdf

本发明公开了一种从废稀土抛光粉中提取铝、氧化硅和稀土的方法,包括以下步骤:(1)在预处理后的废稀土抛光粉中加强酸,将铝、稀土溶解,氧化硅粉留在浸出渣中;(2)将含有氧化硅粉的浸出渣洗涤和纯化,得到氧化硅粉;(3)在浸出液中加入沉淀剂将稀土沉淀、过滤得到稀土盐和铝盐溶液;(4)将铝盐溶液中和后,静置沉降2~12小时,得到含铝产品;(5)将稀土盐经过氟化和灼烧,制备稀土抛光粉。本发明将废稀土抛光粉中的硅、铝和稀土进行了综合回收,形成超细氧化硅粉、铝盐和稀土抛光粉三种产品,无固废产生,有价元素全部利用。

一种废旧稀土抛光粉的回收再生制备方法.pdf

本发明公开了一种废旧稀土抛光粉回收再生制备方法,包括以下步骤:1、将废旧的稀土抛光粉加一定量水浸泡1.5-2.5小时后,依次用50-100目及500-1000目的筛网对滤液过筛处理,待滤液沉淀后180-220℃烘干,得到提纯精制的废旧稀土抛光粉;2、称取提纯精制后的废弃稀土抛光粉:100份、添加剂I:1-5份、添加剂II:5-15份,混合均匀后研磨5-30分钟,其中添加剂I为硫酸铵、添加剂II为二氧化硅;3、将研磨后的物料装罐,在炉中700-1000℃焙烧2-6小时,随炉自然冷却后开炉门取出;4、对物料进