一种底盘系统及其组装方法.pdf

一吃****新冬

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种底盘系统及其组装方法.pdf

本发明涉及车身领域,具体来说是一种底盘系统及其组装方法,包括滑板底盘系统和车身系统;所述滑板底盘系统包括纵梁组,所述纵梁组包括两个相对布置的纵梁;所述车身系统包括门槛梁,所述门槛梁连接有A柱和前机舱纵梁;所述滑板底盘系统与车身系统之间通过连接结构相连接;本发明公开了一种底盘系统;本发明通过把传统前围板分割成上前围板和下前围板结构,在后续安装使用时,可以将制动踏板、加速踏板等操作部件直接安装在滑板底盘上,使滑板底盘可以脱离车身独立驾驶;另外,本发明通过前部连接结构、中部连接结构以及后部连接结构的设置,保证了

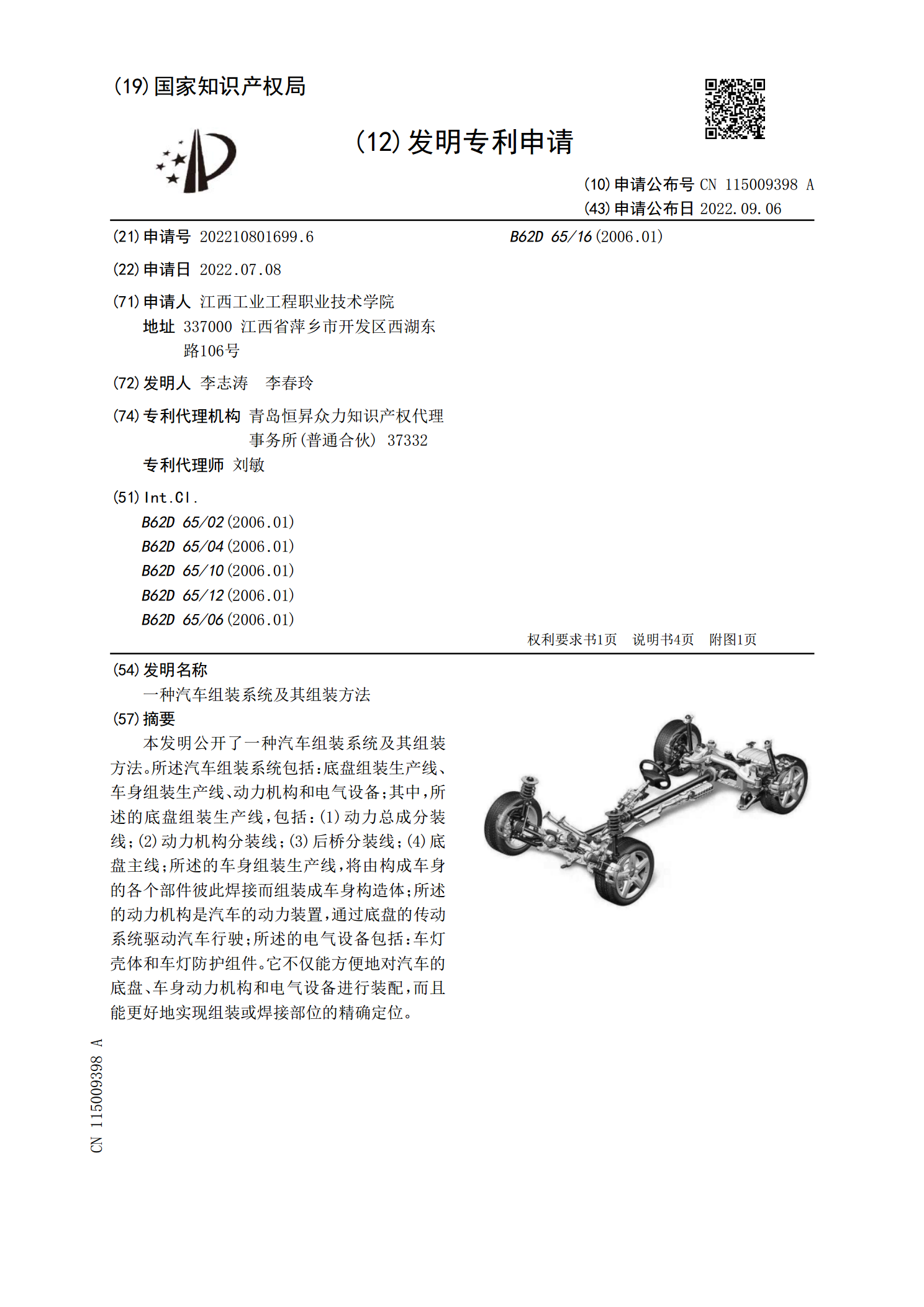

一种汽车组装系统及其组装方法.pdf

本发明公开了一种汽车组装系统及其组装方法。所述汽车组装系统包括:底盘组装生产线、车身组装生产线、动力机构和电气设备;其中,所述的底盘组装生产线,包括:(1)动力总成分装线;(2)动力机构分装线;(3)后桥分装线;(4)底盘主线;所述的车身组装生产线,将由构成车身的各个部件彼此焊接而组装成车身构造体;所述的动力机构是汽车的动力装置,通过底盘的传动系统驱动汽车行驶;所述的电气设备包括:车灯壳体和车灯防护组件。它不仅能方便地对汽车的底盘、车身动力机构和电气设备进行装配,而且能更好地实现组装或焊接部位的精确定位。

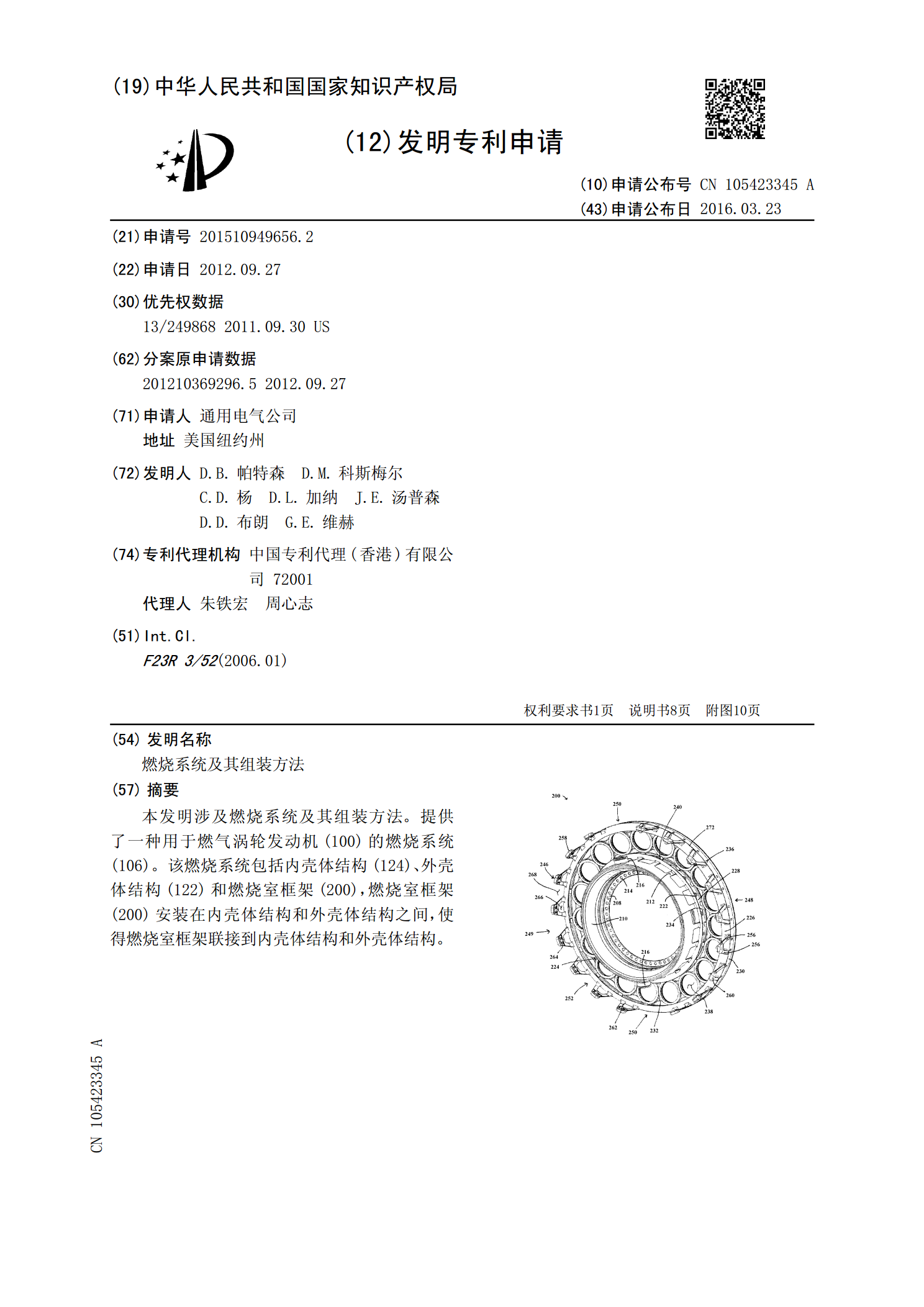

燃烧系统及其组装方法.pdf

本发明涉及燃烧系统及其组装方法。提供了一种用于燃气涡轮发动机(100)的燃烧系统(106)。该燃烧系统包括内壳体结构(124)、外壳体结构(122)和燃烧室框架(200),燃烧室框架(200)安装在内壳体结构和外壳体结构之间,使得燃烧室框架联接到内壳体结构和外壳体结构。

燃烧系统及其组装方法.pdf

本发明涉及燃烧系统及其组装方法。提供了一种用于燃气涡轮发动机(100)的燃烧系统(106)。该燃烧系统包括内壳体结构(124)、外壳体结构(122)和燃烧室框架(200),燃烧室框架(200)安装在内壳体结构和外壳体结构之间,使得燃烧室框架联接到内壳体结构和外壳体结构。

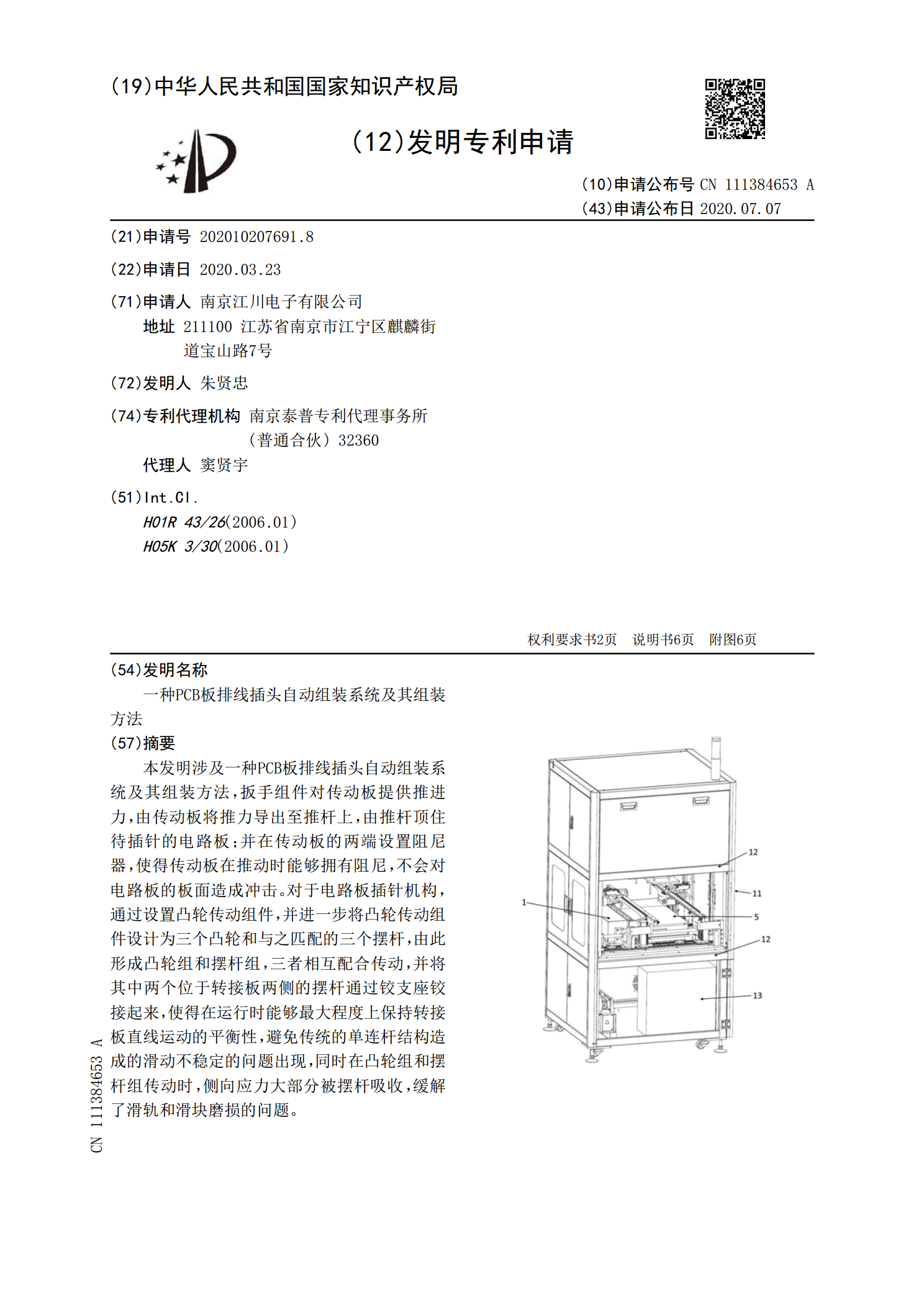

一种PCB板排线插头自动组装系统及其组装方法.pdf

本发明涉及一种PCB板排线插头自动组装系统及其组装方法,扳手组件对传动板提供推进力,由传动板将推力导出至推杆上,由推杆顶住待插针的电路板;并在传动板的两端设置阻尼器,使得传动板在推动时能够拥有阻尼,不会对电路板的板面造成冲击。对于电路板插针机构,通过设置凸轮传动组件,并进一步将凸轮传动组件设计为三个凸轮和与之匹配的三个摆杆,由此形成凸轮组和摆杆组,三者相互配合传动,并将其中两个位于转接板两侧的摆杆通过铰支座铰接起来,使得在运行时能够最大程度上保持转接板直线运动的平衡性,避免传统的单连杆结构造成的滑动不稳定