一种汽车后背门骨架结构.pdf

康佳****文库

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽车后背门骨架结构.pdf

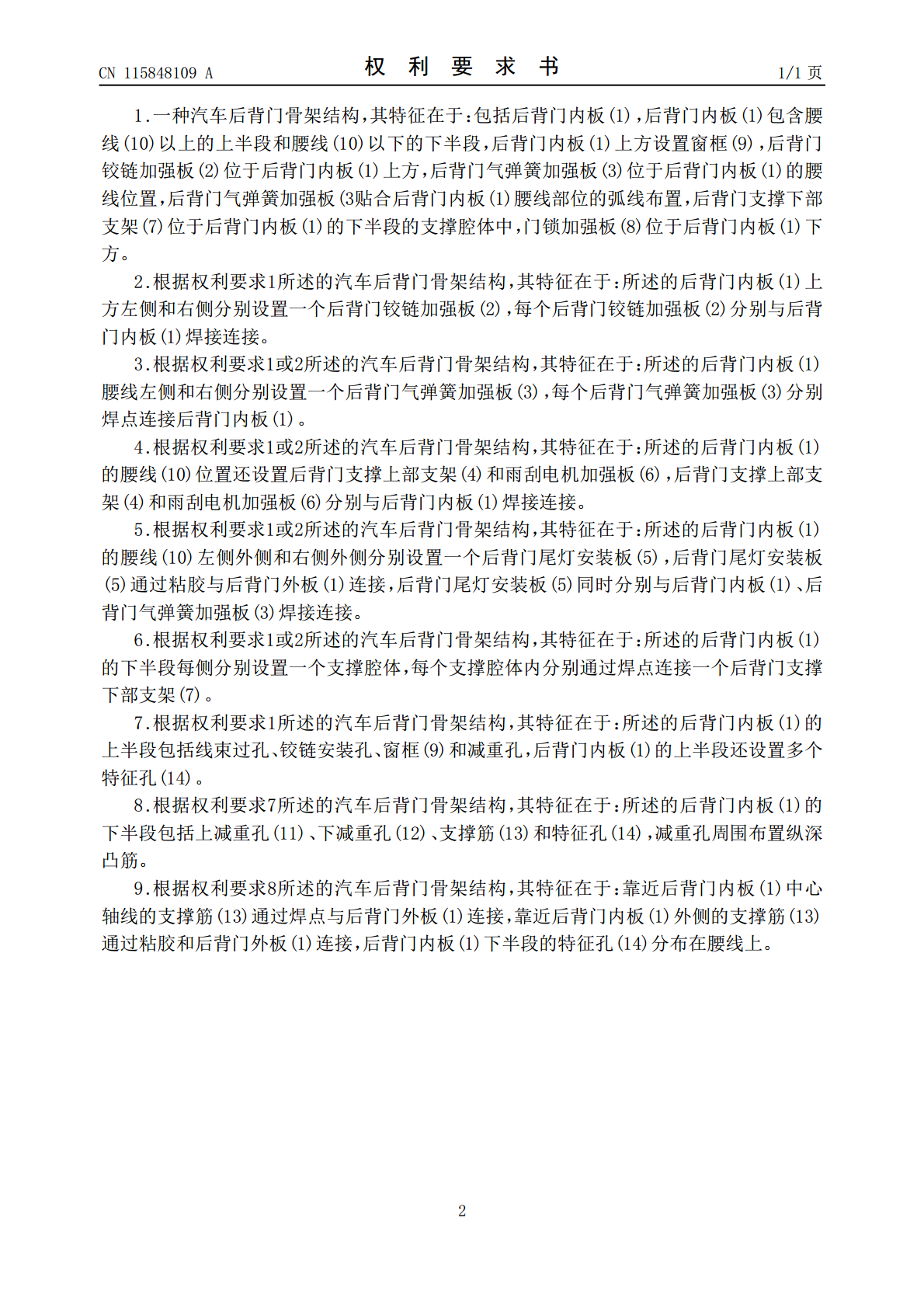

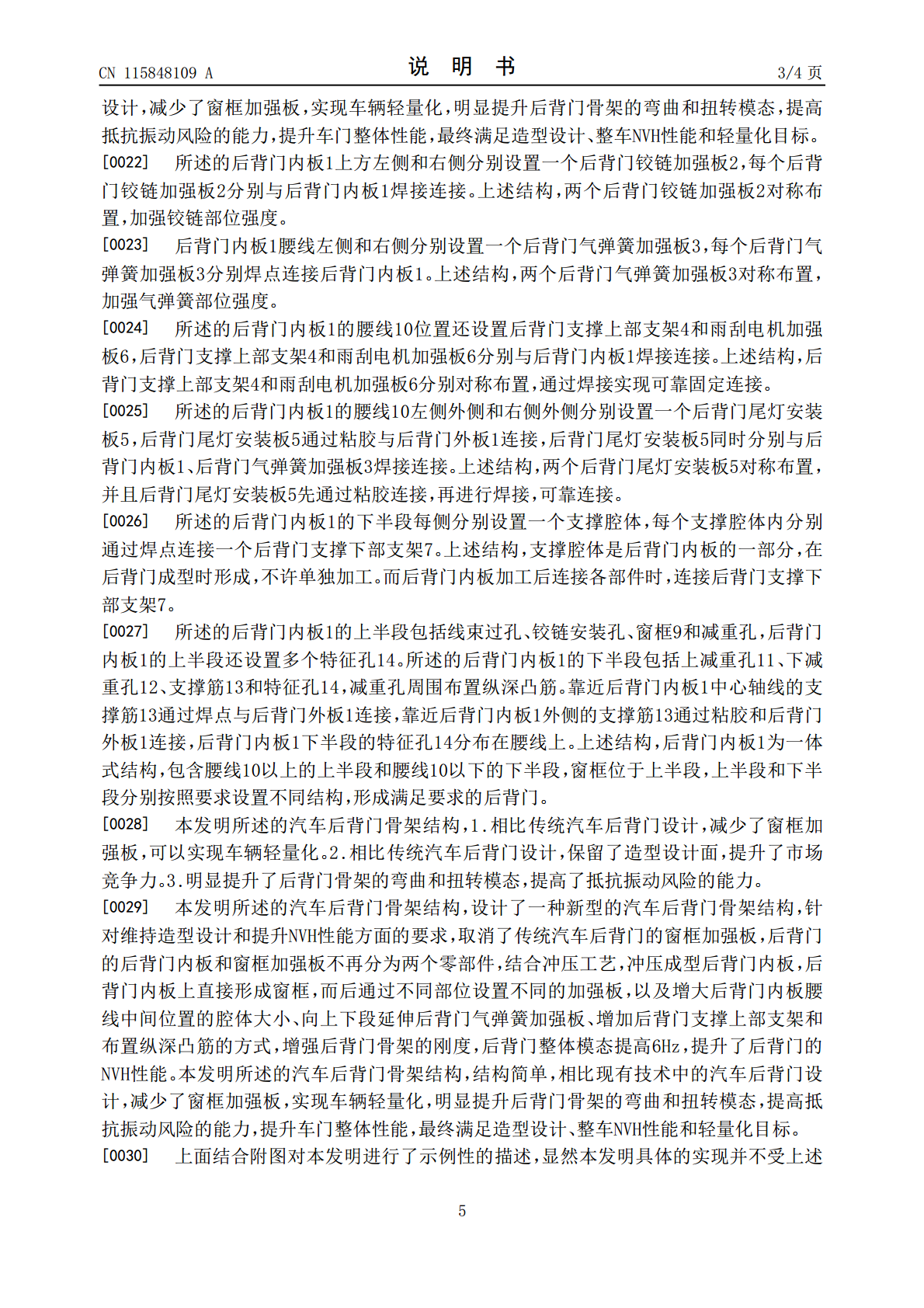

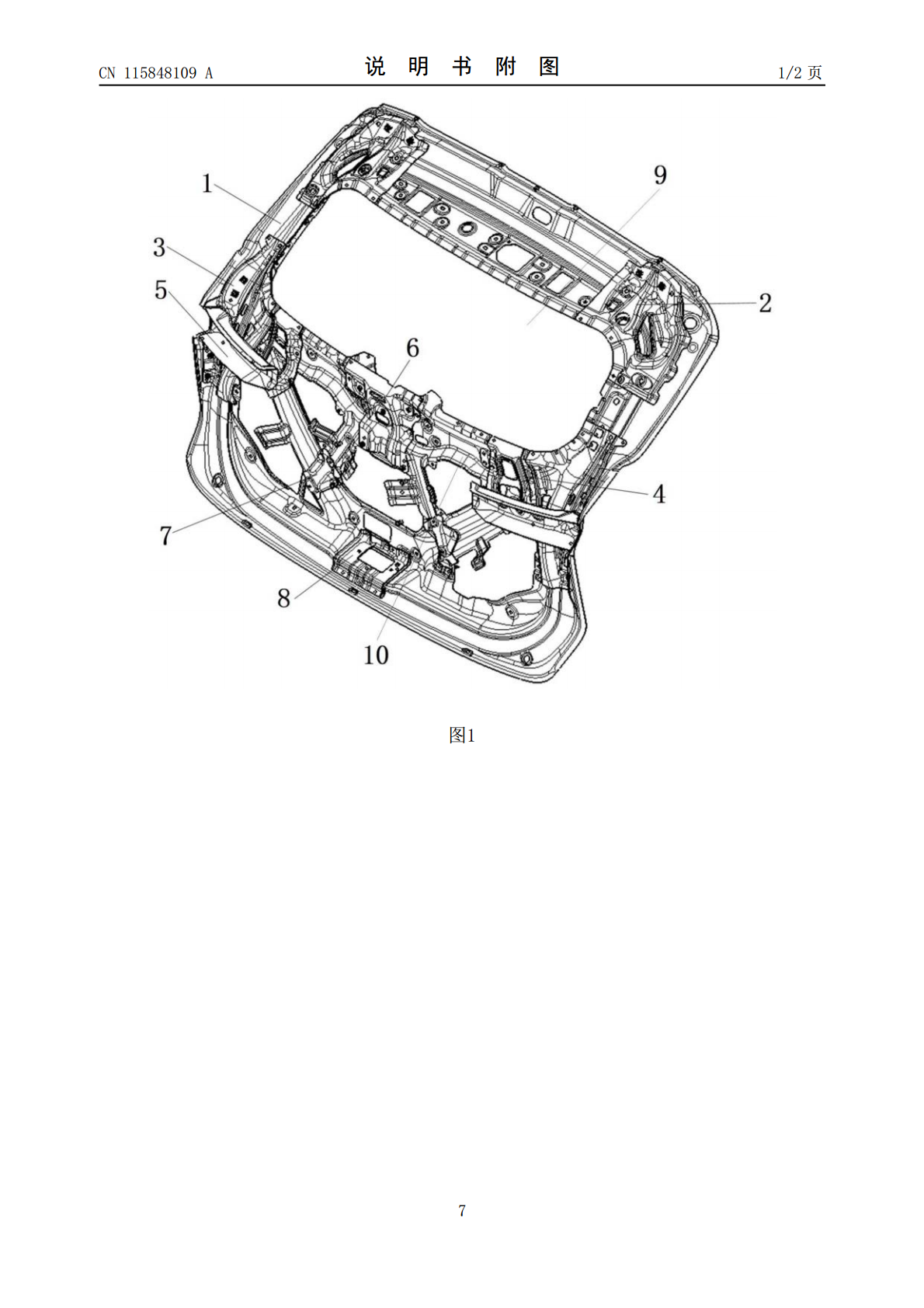

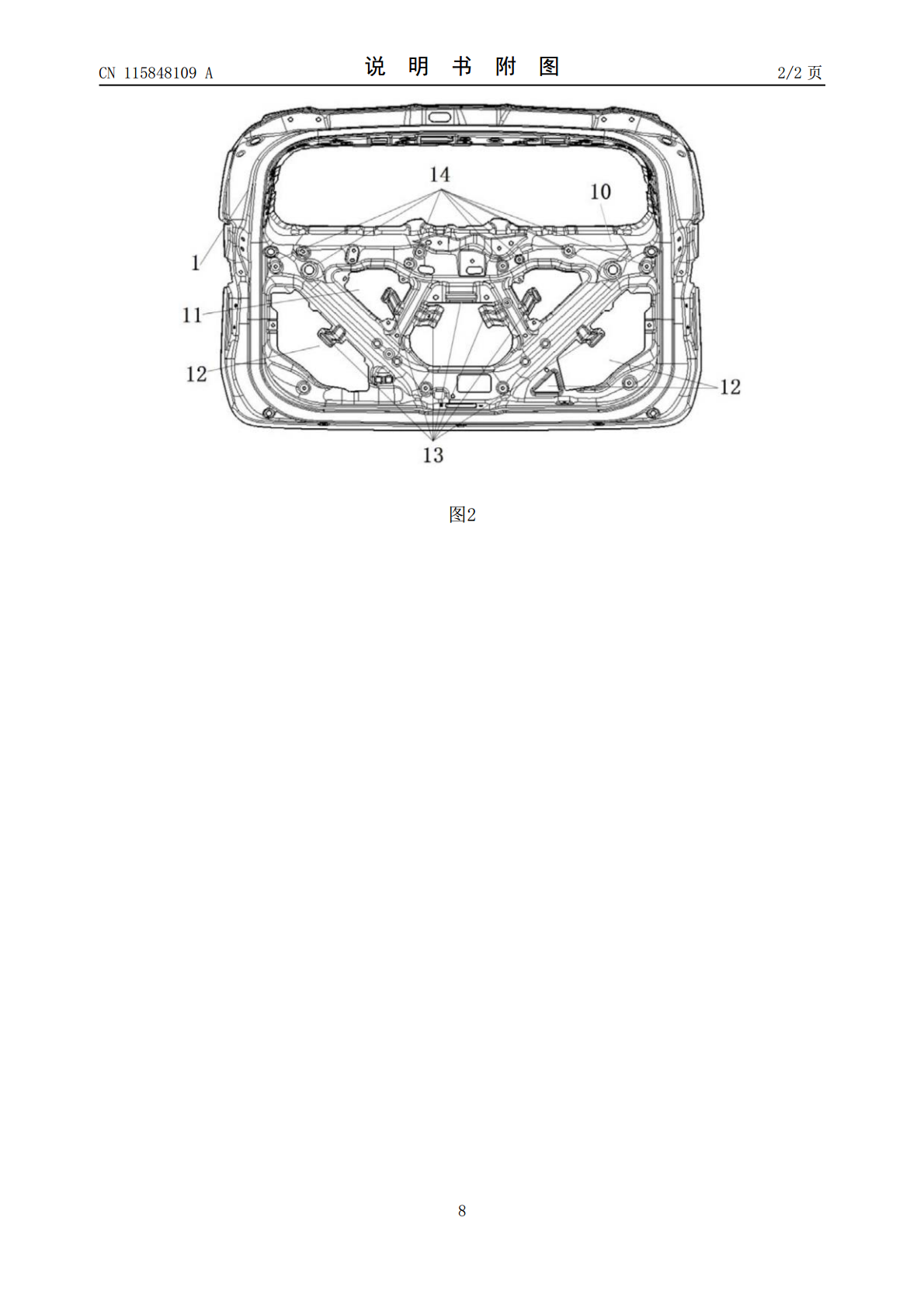

本发明属于汽车后背门技术领域的汽车后背门骨架结构。后背门内板(1)上方设置窗框(9),后背门铰链加强板(2)位于后背门内板(1)上方,后背门气弹簧加强板(3)位于后背门内板(1)的腰线位置,后背门气弹簧加强板(3贴合后背门内板(1)腰线部位的弧线布置,后背门支撑下部支架(7)位于后背门内板(1)的下半段的支撑腔体中,门锁加强板(8)位于后背门内板(1)下方。本发明所述的汽车后背门骨架结构,减少窗框加强板,实现车辆轻量化,提升后背门骨架的弯曲和扭转模态,提高抵抗振动风险的能力,提升车门整体性能,最终满足造型

汽车后背门.pdf

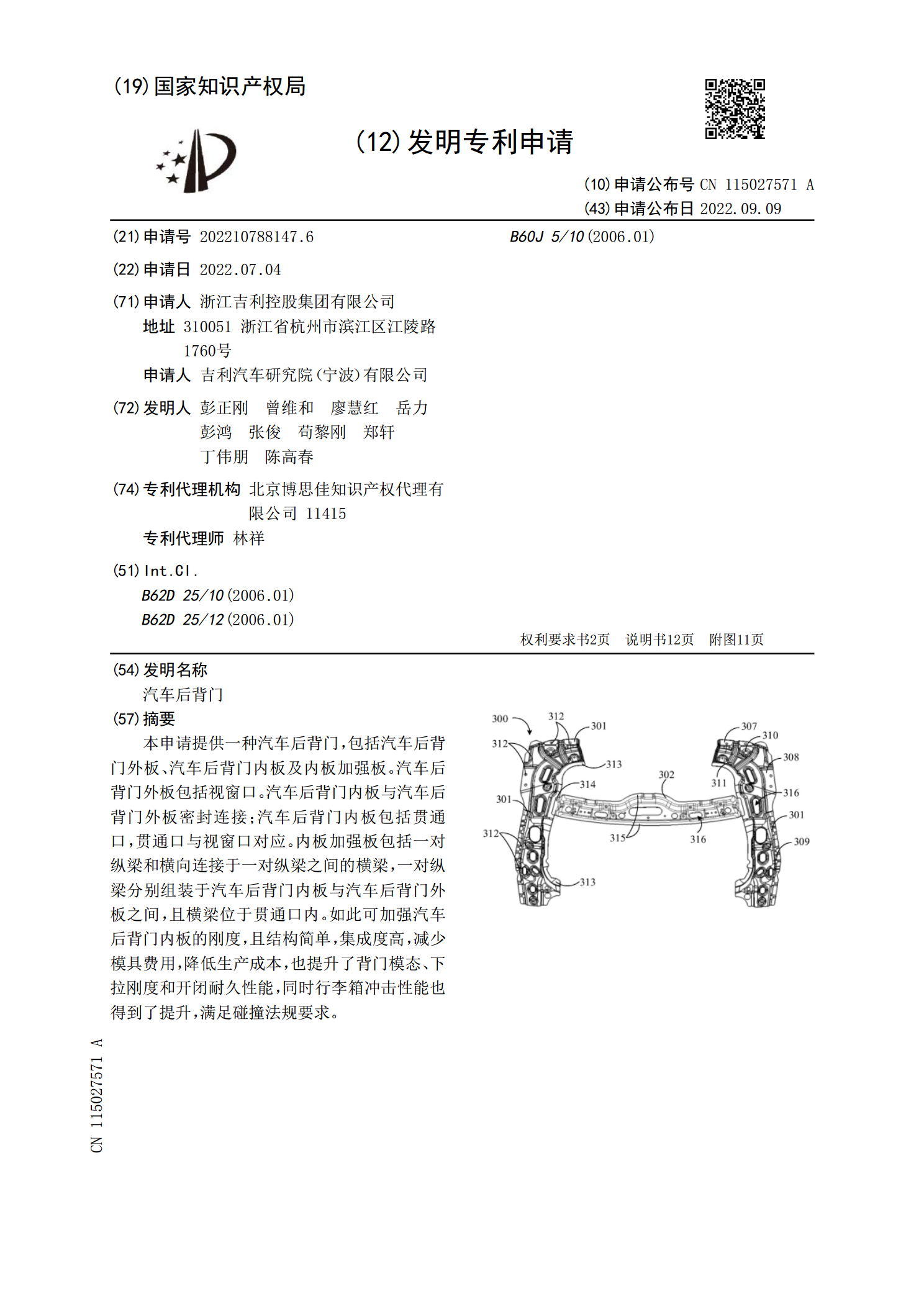

本申请提供一种汽车后背门,包括汽车后背门外板、汽车后背门内板及内板加强板。汽车后背门外板包括视窗口。汽车后背门内板与汽车后背门外板密封连接;汽车后背门内板包括贯通口,贯通口与视窗口对应。内板加强板包括一对纵梁和横向连接于一对纵梁之间的横梁,一对纵梁分别组装于汽车后背门内板与汽车后背门外板之间,且横梁位于贯通口内。如此可加强汽车后背门内板的刚度,且结构简单,集成度高,减少模具费用,降低生产成本,也提升了背门模态、下拉刚度和开闭耐久性能,同时行李箱冲击性能也得到了提升,满足碰撞法规要求。

一种汽车后背门涂装工装.pdf

本发明公开了一种汽车后背门涂装工装,属于汽车领域。所述汽车后背门涂装工装包括:支撑架、两根支撑臂和两根连接杆。本发明通过支撑架为多边形结构,且两根支撑臂中的每根支撑臂均固定在支撑架上,两根连接杆均为L形,两根连接杆中的每根连接杆的一端分别与支撑架固定连接,且两根连接杆与支撑架的连接位置和两根支撑臂中的任一支撑臂与支撑架的连接位置分别位于三角形的三个顶点上,使用本发明时,两根支撑臂的U形端与汽车后背门锁孔配合,两根连接杆的另一端与汽车车身侧裙挡板工艺孔配合,从而通过本发明使汽车后背门保持一定角度开启,便于进

一种汽车后背门主锁总成.pdf

本发明公开了一种汽车后背门主锁总成,其中,拨动臂与安装板相连,拉簧两端分别与第一拉钩和第二拉钩相连;棘爪簧和棘轮簧分别设置在塑料锁体上的棘爪轴安装孔和棘轮轴安装孔内;棘爪轴顶部串设有摇臂和摇臂回位簧,其底部转动连接有棘爪,棘轮轴底部转动连接有棘轮;上盖板包裹在摇臂和摇臂回位簧外侧表面;下盖板位于棘爪和棘轮下方位置;连接板与安装板一侧相连,安装板的另一侧与闭锁器相连,而折板包裹在闭锁器的推杆外侧表面。本发明提供的汽车后背门主锁总成不仅可避免闭锁器与机械锁体的相对安装位置发生偏差,能保证其零部件具有比较高的强

一种汽车后背门过开加载装置.pdf

本发明公开了一种汽车后背门过开加载装置,包括与后背门连接的滑轮机构,所述滑轮机构包括定滑轮和设于定滑轮上的滑动绳,所述滑动绳的一端连接后背门,另一端连接配重块;还包括用于推动配重块上下运动的高度调节机构;所述高度调节机构包括电机、与电机相连的齿轮以及与齿轮相连的用于推动配重块上下运动的齿条。本发明一种汽车后背门过开加载装置,结构简单,性能可靠,适用低温且便于安装和维护。