一种料框视觉定位引导自动装框的装置及方法.pdf

宏硕****mo

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种料框视觉定位引导自动装框的装置及方法.pdf

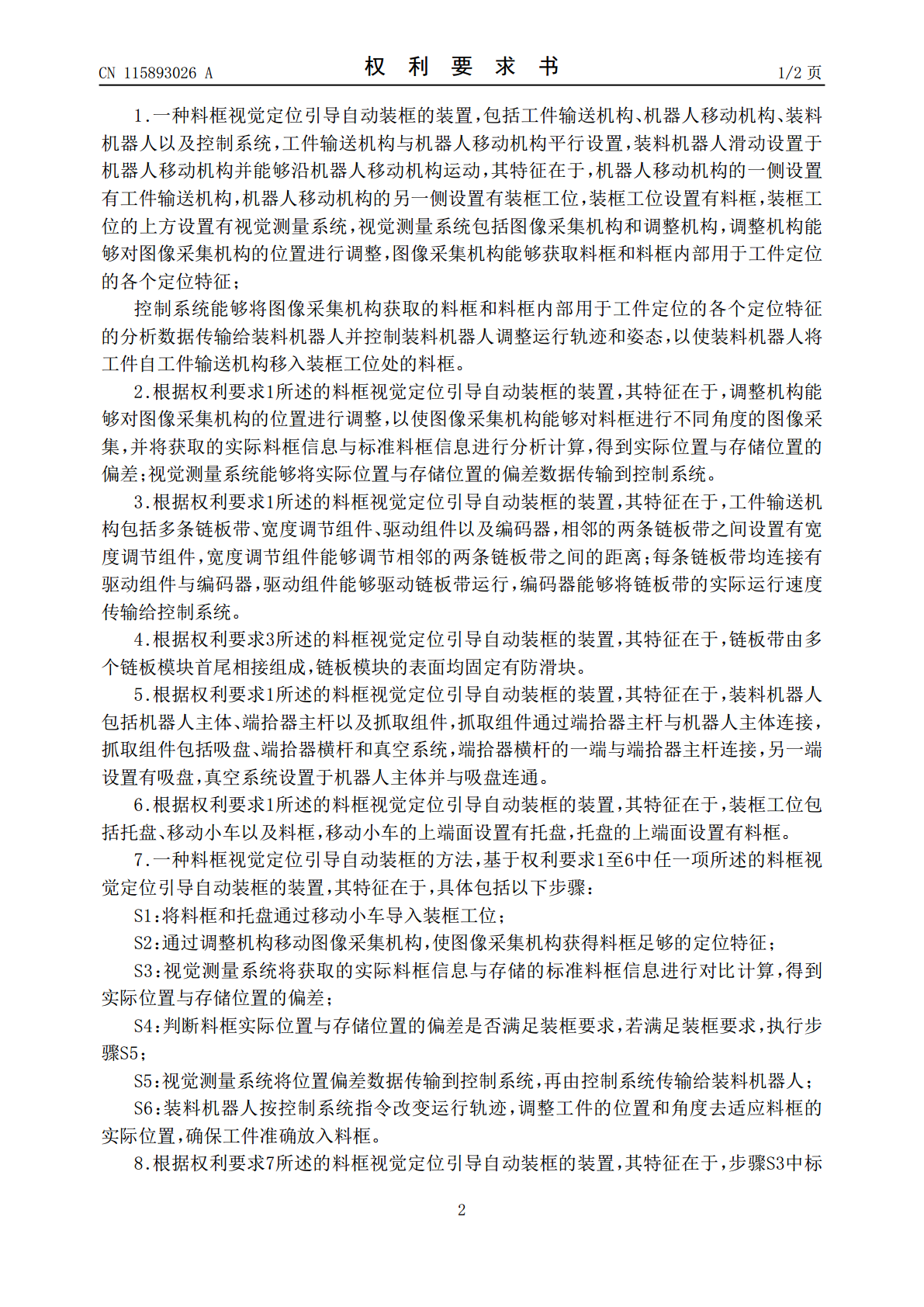

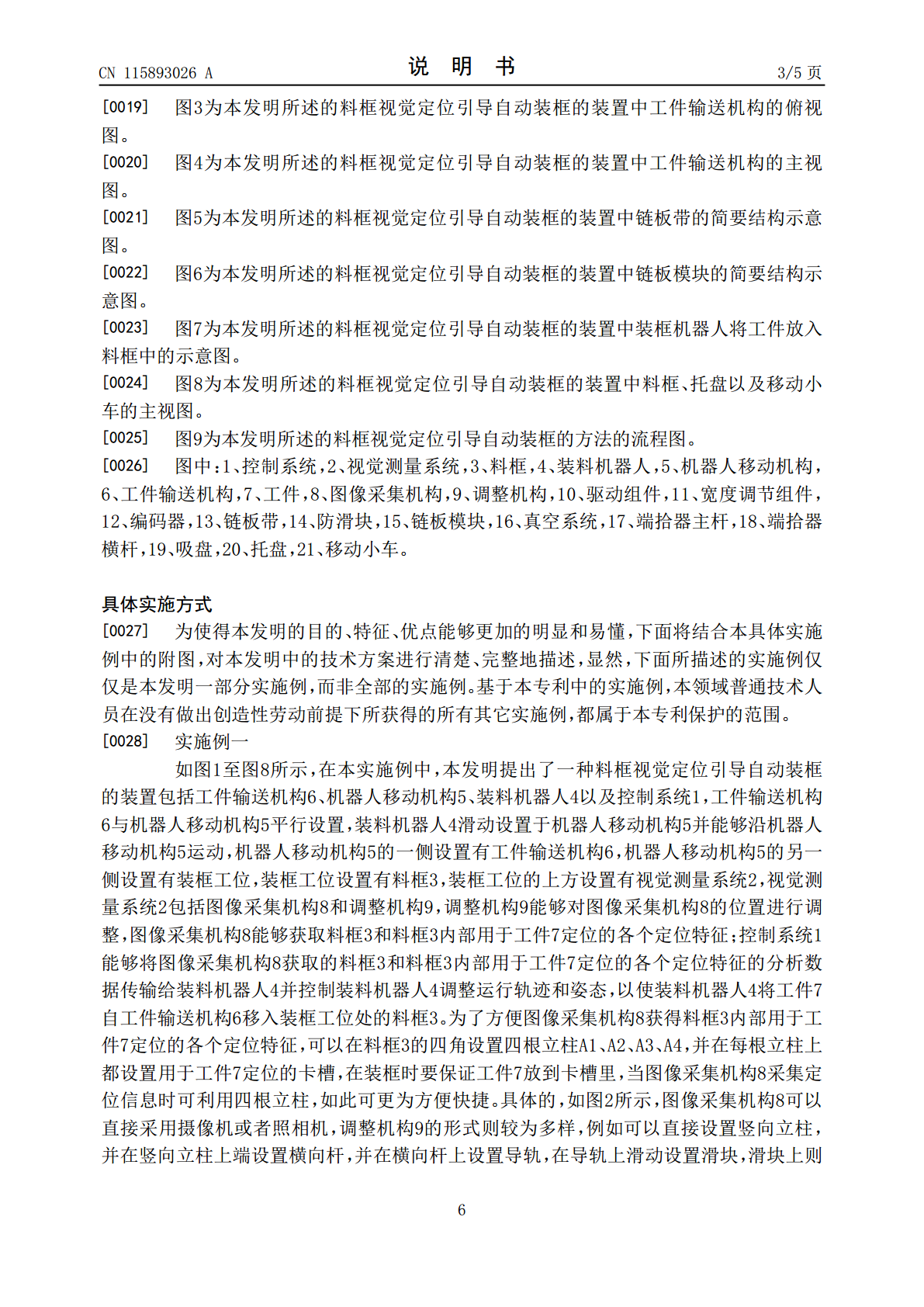

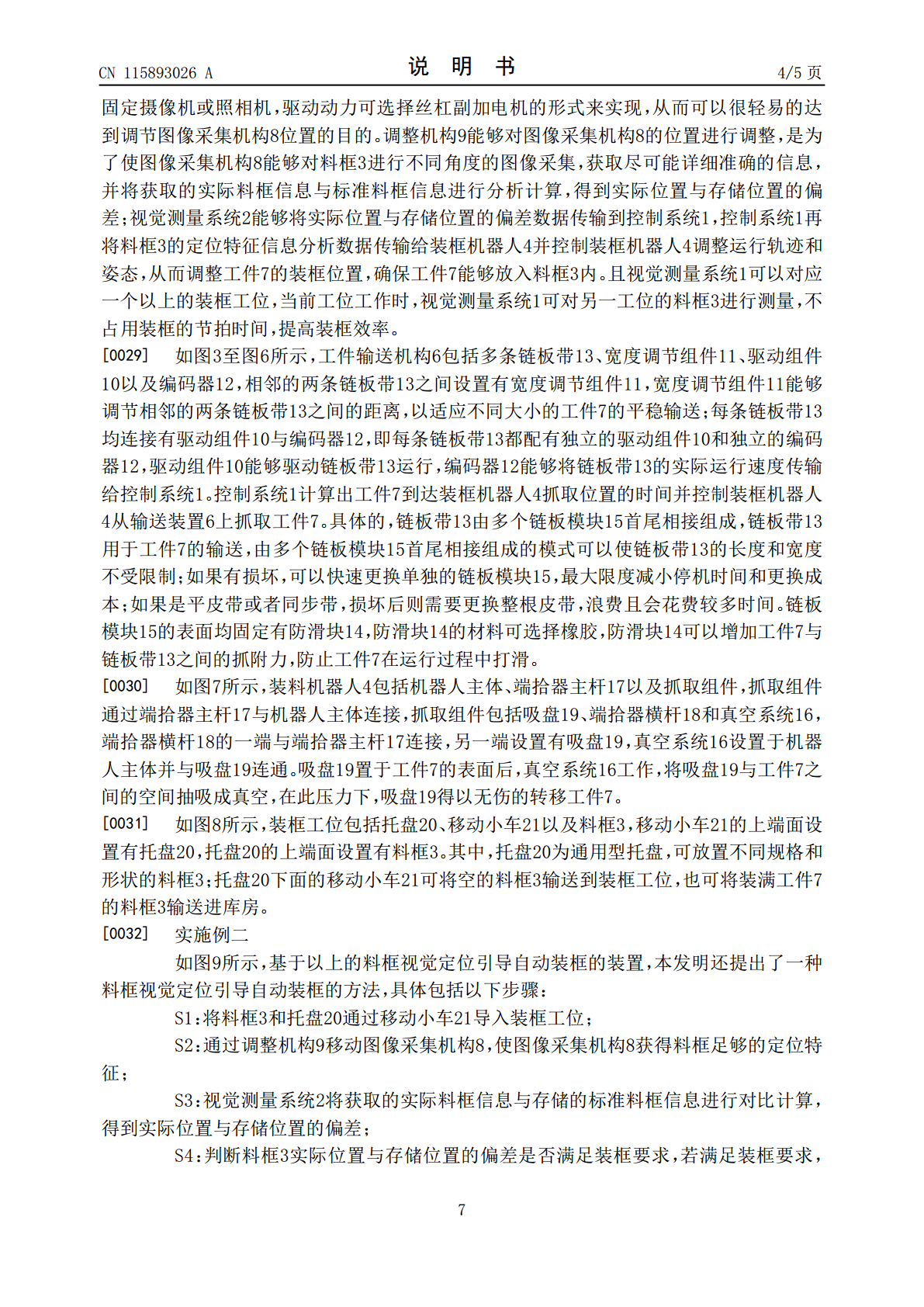

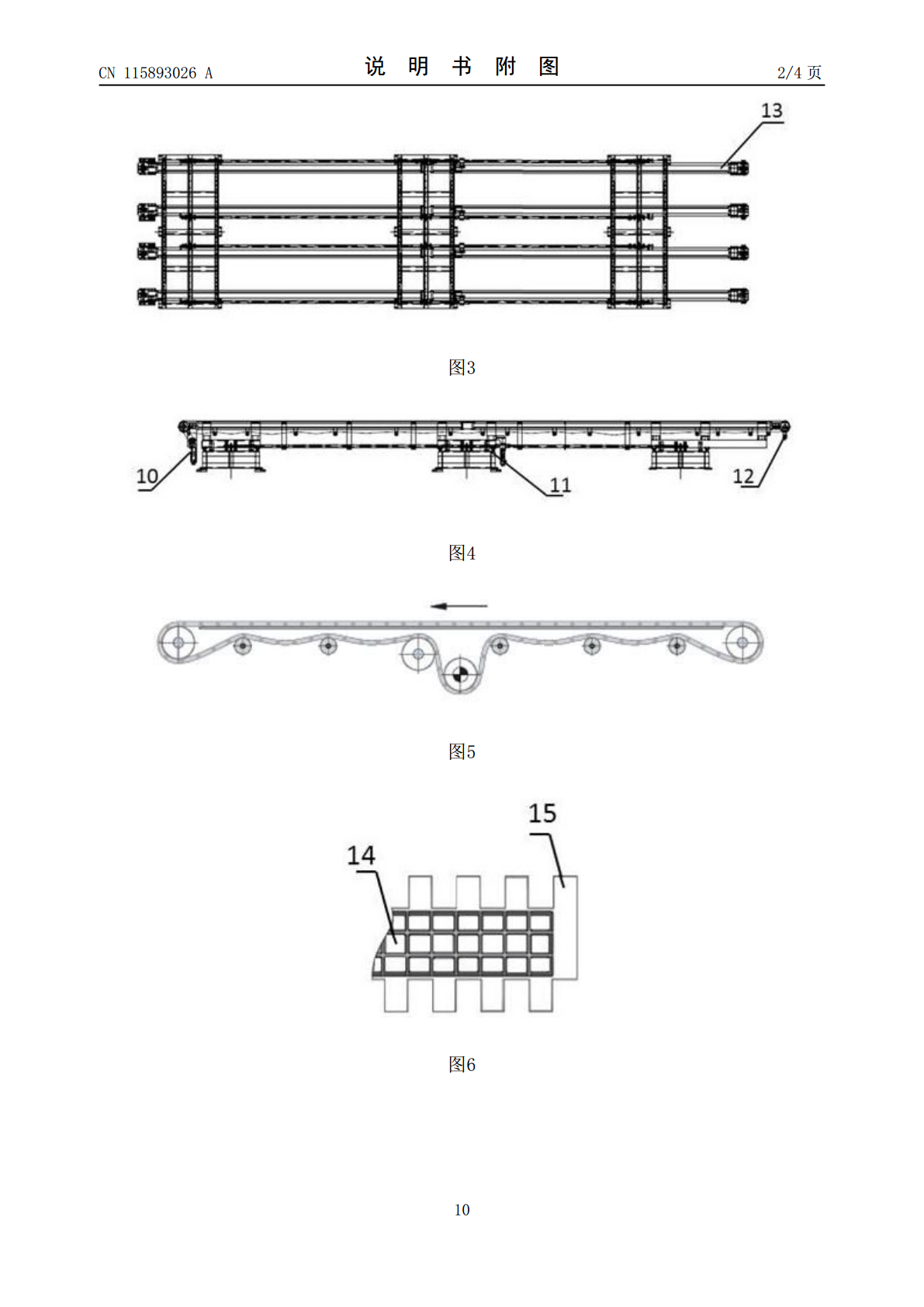

本发明涉及冲压自动化技术领域,本发明提出了一种料框视觉定位引导自动装框的装置及方法,其中装置包括工件输送机构、机器人移动机构、装料机器人以及控制系统,机器人移动机构的一侧设置有工件输送机构,机器人移动机构的另一侧设置有装框工位,装框工位设置有料框,装框工位的上方设置有视觉测量系统,视觉测量系统包括图像采集机构和调整机构,调整机构能够对图像采集机构的位置进行调整,图像采集机构能够获取料框和料框内部用于工件定位的各个定位特征。该料框视觉定位引导自动装框的装置适用性强、工作效率高、便于维护,能够满足原有料框继续

一种自动定位工装框架零件的定位装置及方法.pdf

本发明公开了一种自动定位工装框架零件的定位装置及方法,它包括定位台(1)、固设于定位台(1)台面上且沿其长度方向间隔设置的定位块A(2)、固设于定位台(1)台面上的定位块B(3),定位台(1)的左侧端和后侧端分别设置有侧定位机构(4)和后定位机构(5),侧定位机构(4)包括开设于定位台(1)左端部顶表面上的条形凹槽(6)、滑动安装于条形凹槽(6)内的滑块(7),滑块(7)的上端部延伸于定位台(1)的台面上,滑块(7)的左端面上焊接有活动杆(8),活动杆(8)向顺次贯穿条形凹槽(6)的左侧壁和定位台(1)的

基于边缘反投影的视觉定位方法及自动分料上料装置.pdf

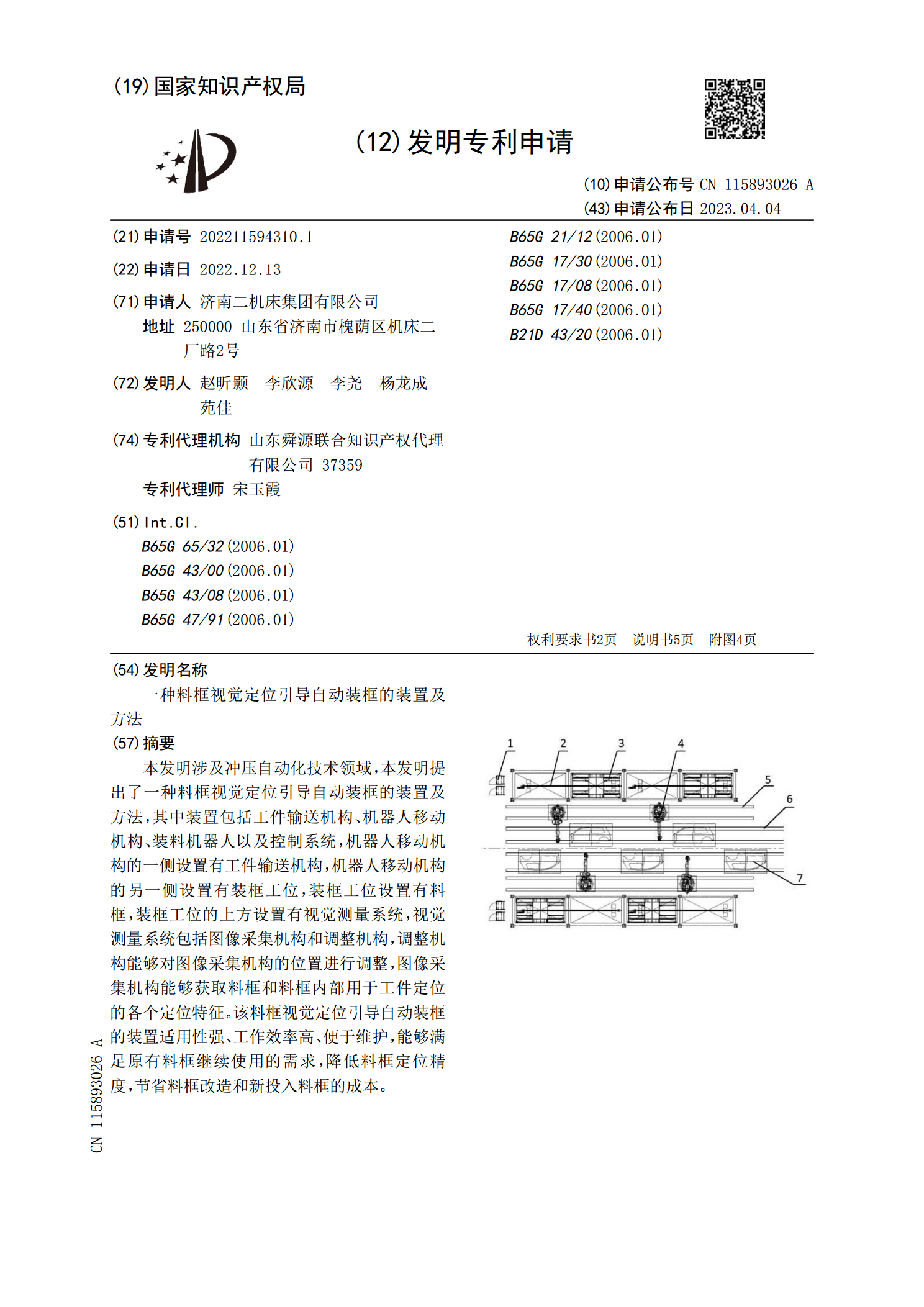

本发明提供一种基于边缘反投影的视觉定位方法及自动分料上料装置,其中,所述视觉定位方法包括如下步骤:S1、提取标准模板的最外侧的边缘轮廓;S2、填充轮廓内的黑洞;S3、计算轮廓的中心坐标;S4、采样边缘轮廓到中心(X

一种料框自动上料装置.pdf

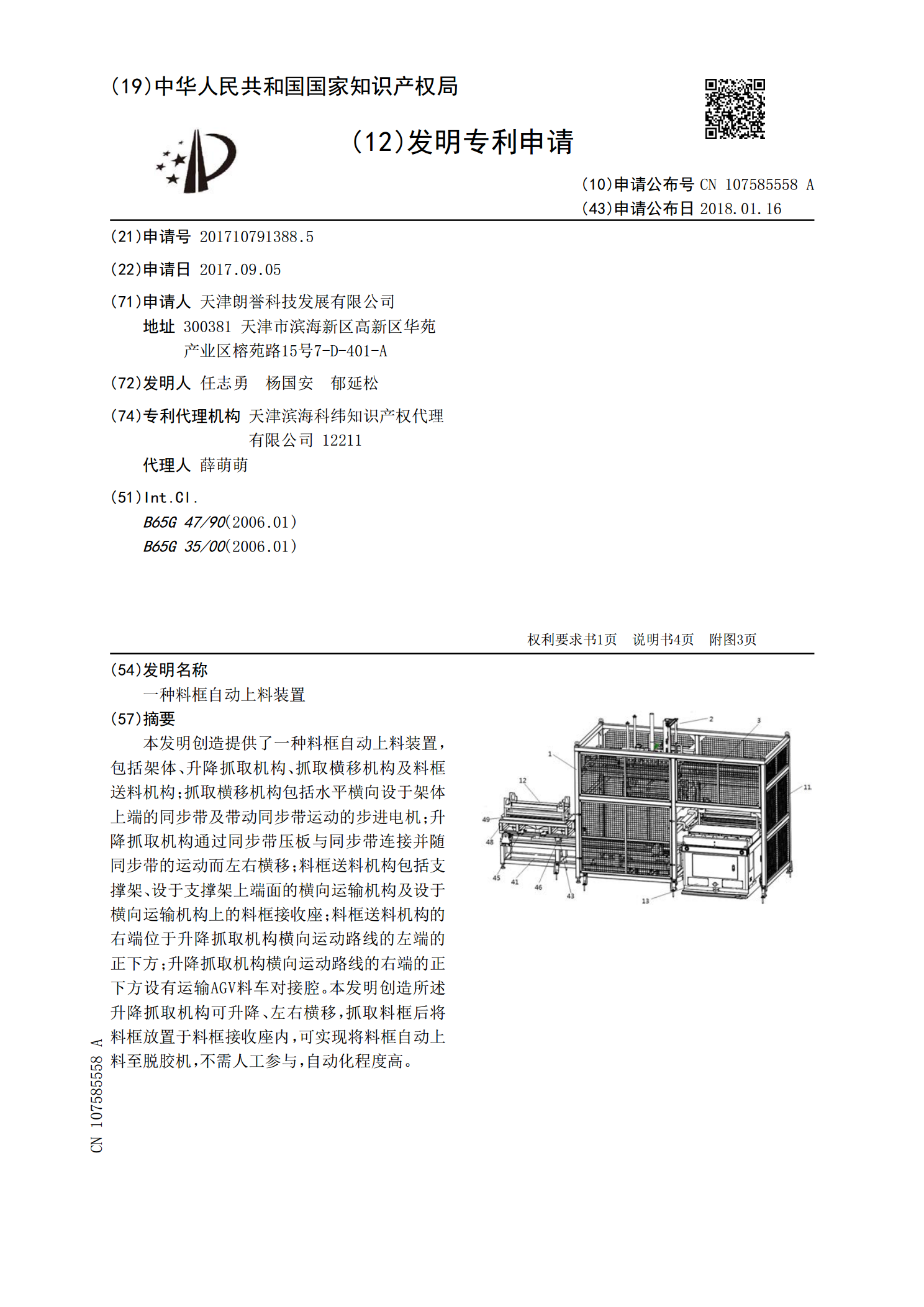

本发明创造提供了一种料框自动上料装置,包括架体、升降抓取机构、抓取横移机构及料框送料机构;抓取横移机构包括水平横向设于架体上端的同步带及带动同步带运动的步进电机;升降抓取机构通过同步带压板与同步带连接并随同步带的运动而左右横移;料框送料机构包括支撑架、设于支撑架上端面的横向运输机构及设于横向运输机构上的料框接收座;料框送料机构的右端位于升降抓取机构横向运动路线的左端的正下方;升降抓取机构横向运动路线的右端的正下方设有运输AGV料车对接腔。本发明创造所述升降抓取机构可升降、左右横移,抓取料框后将料框放置于料

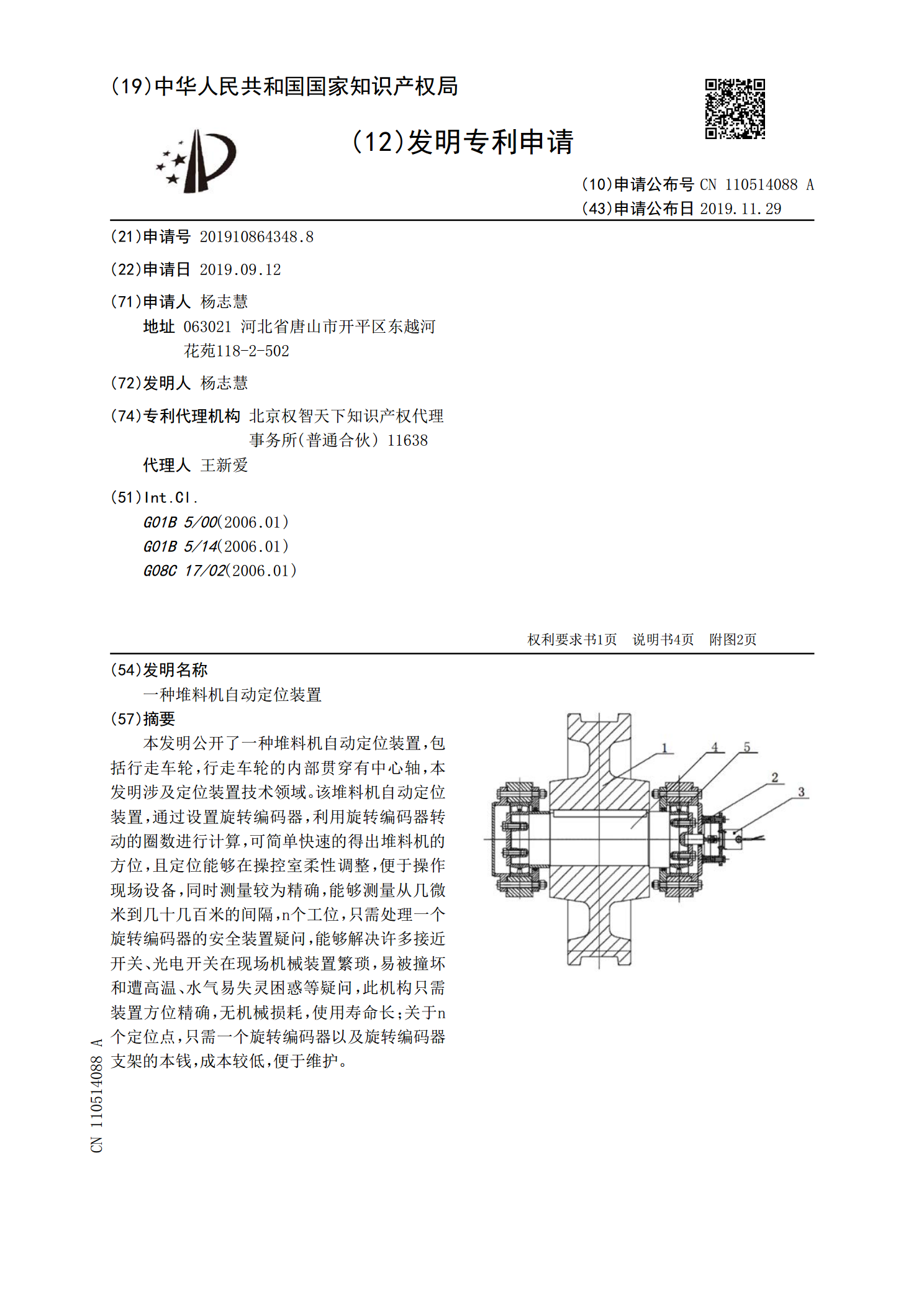

一种堆料机自动定位装置.pdf

本发明公开了一种堆料机自动定位装置,包括行走车轮,行走车轮的内部贯穿有中心轴,本发明涉及定位装置技术领域。该堆料机自动定位装置,通过设置旋转编码器,利用旋转编码器转动的圈数进行计算,可简单快速的得出堆料机的方位,且定位能够在操控室柔性调整,便于操作现场设备,同时测量较为精确,能够测量从几微米到几十几百米的间隔,n个工位,只需处理一个旋转编码器的安全装置疑问,能够解决许多接近开关、光电开关在现场机械装置繁琐,易被撞坏和遭高温、水气易失灵困惑等疑问,此机构只需装置方位精确,无机械损耗,使用寿命长;关于n个定位