舱体搭接结构的焊接方法.pdf

一条****ee

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

舱体搭接结构的焊接方法.pdf

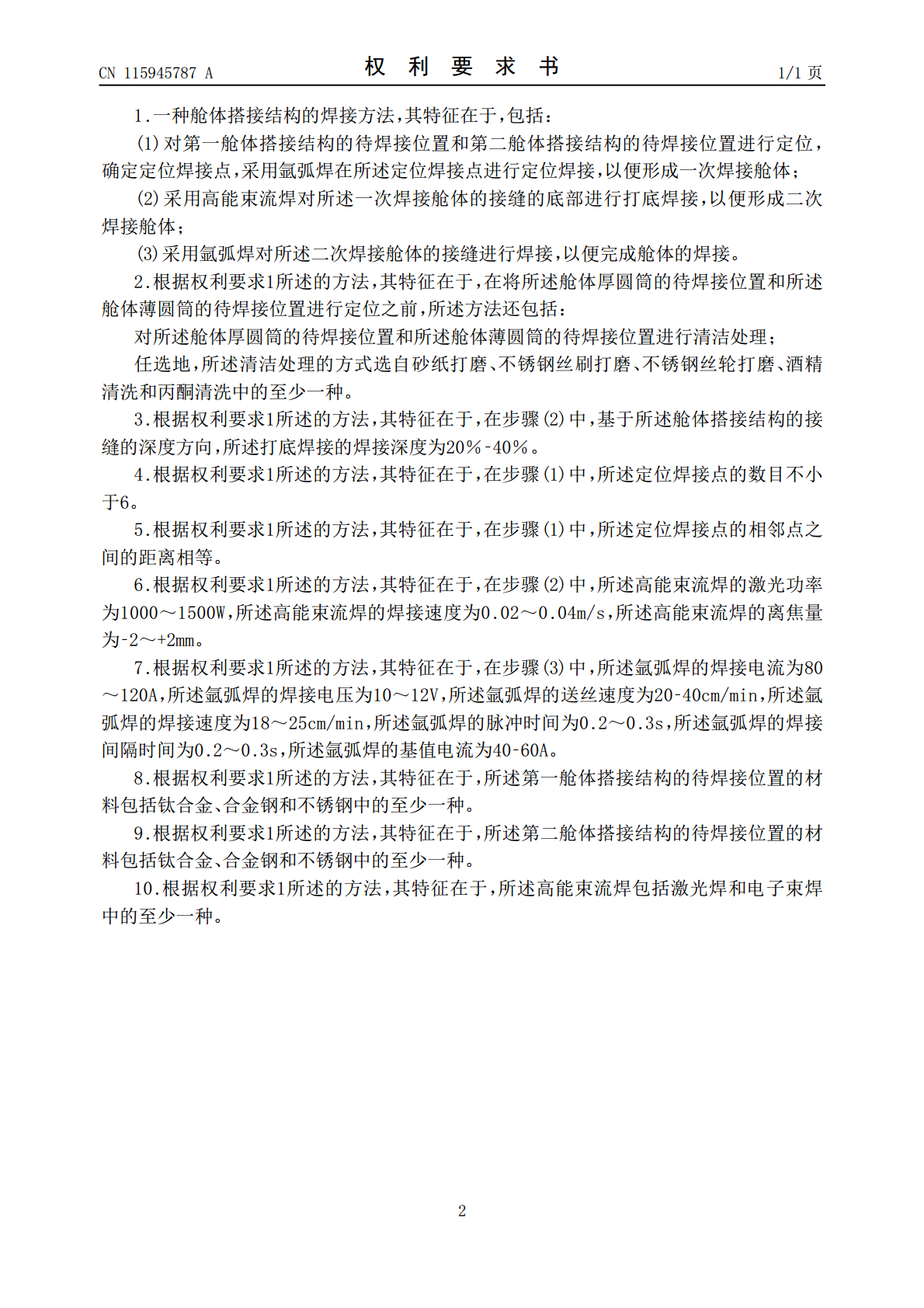

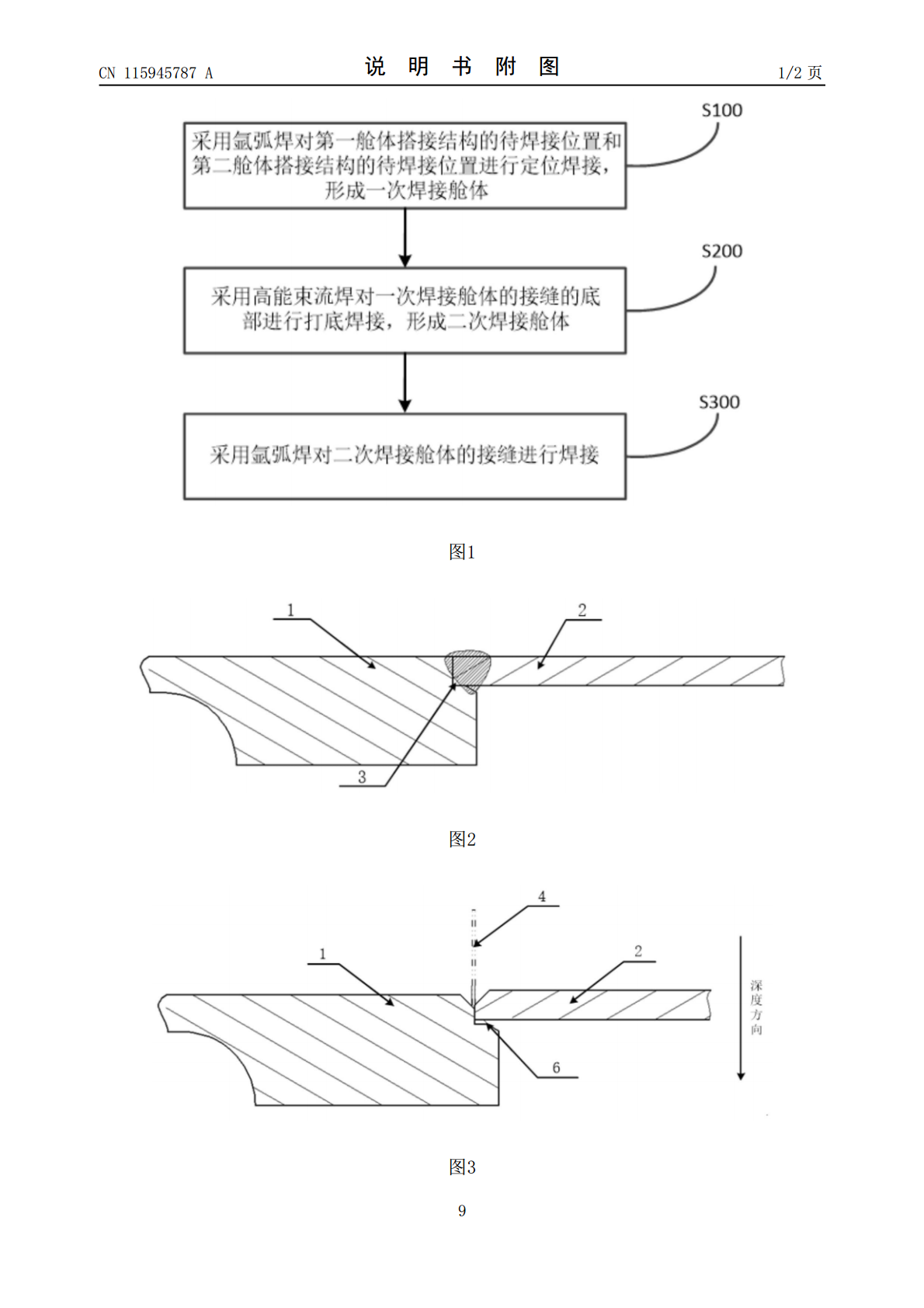

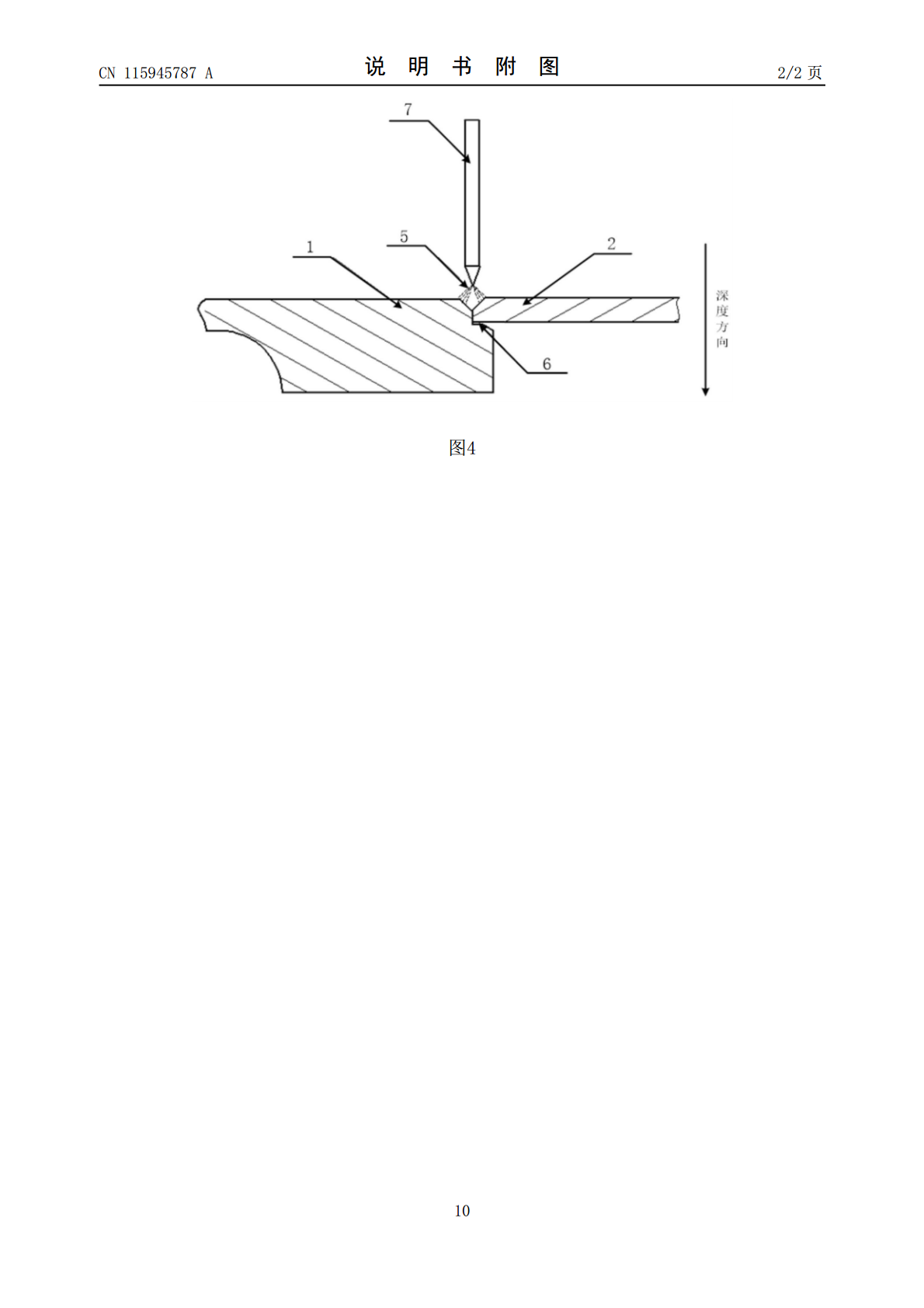

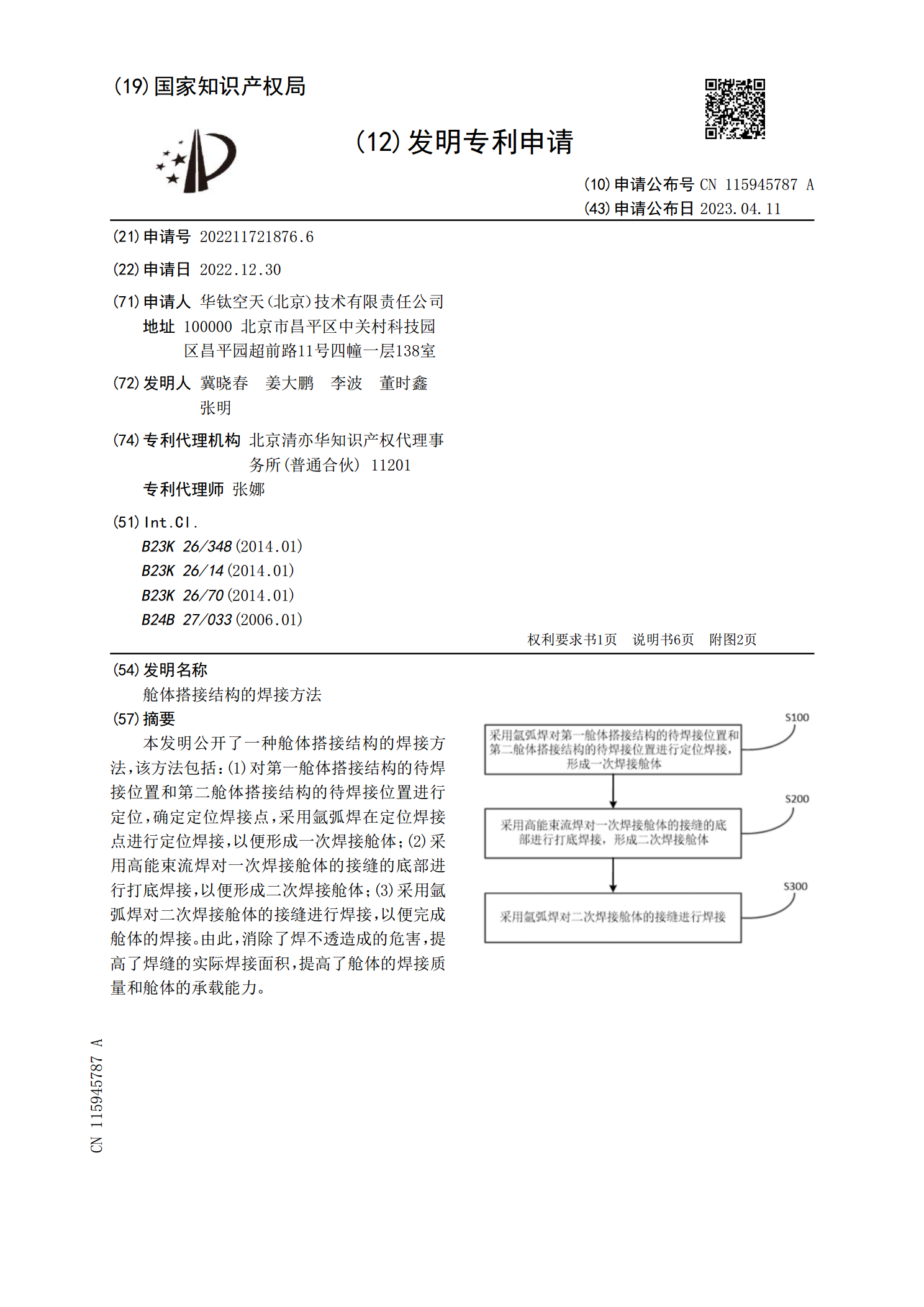

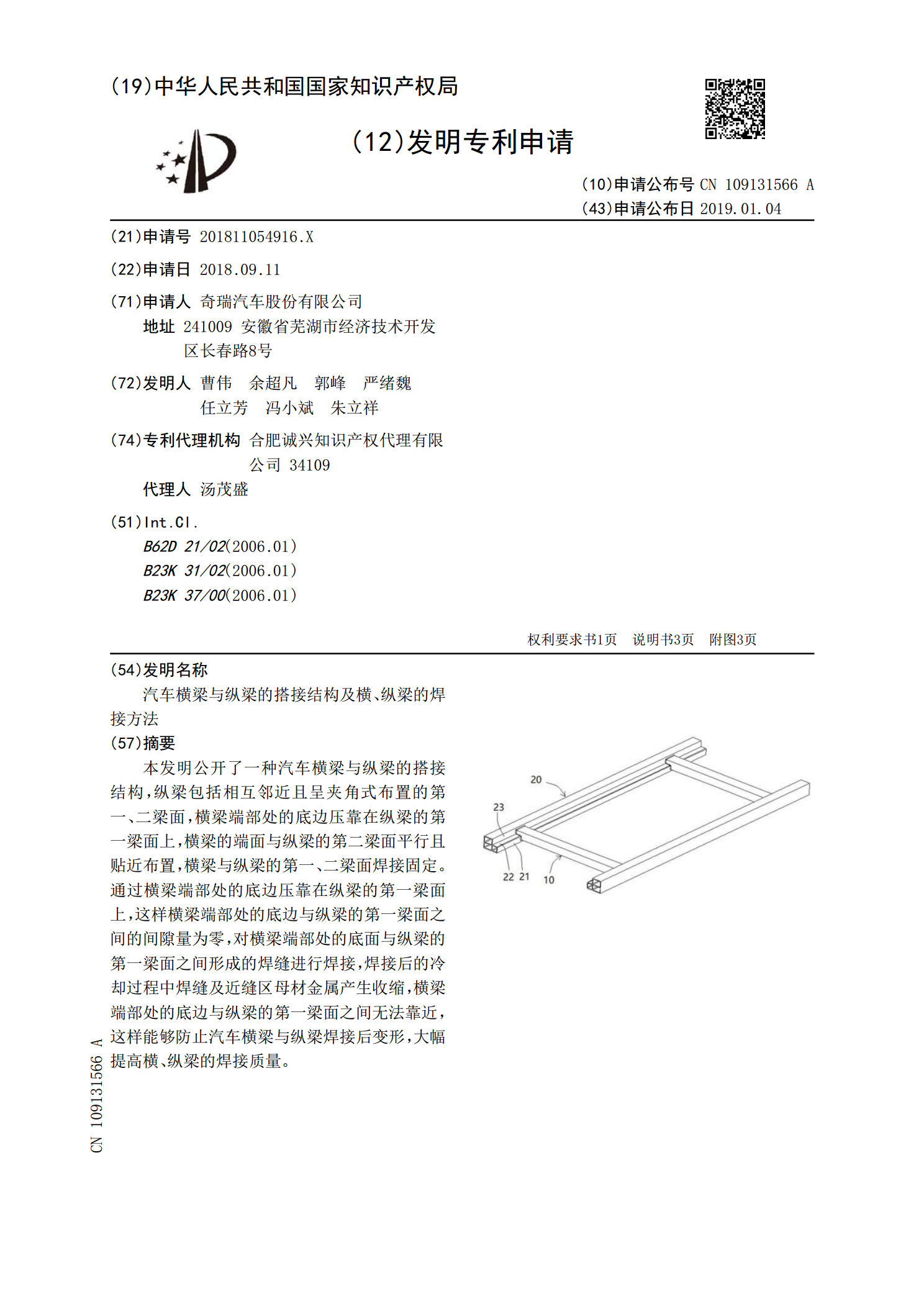

本发明公开了一种舱体搭接结构的焊接方法,该方法包括:(1)对第一舱体搭接结构的待焊接位置和第二舱体搭接结构的待焊接位置进行定位,确定定位焊接点,采用氩弧焊在定位焊接点进行定位焊接,以便形成一次焊接舱体;(2)采用高能束流焊对一次焊接舱体的接缝的底部进行打底焊接,以便形成二次焊接舱体;(3)采用氩弧焊对二次焊接舱体的接缝进行焊接,以便完成舱体的焊接。由此,消除了焊不透造成的危害,提高了焊缝的实际焊接面积,提高了舱体的焊接质量和舱体的承载能力。

汽车横梁与纵梁的搭接结构及横、纵梁的焊接方法.pdf

本发明公开了一种汽车横梁与纵梁的搭接结构,纵梁包括相互邻近且呈夹角式布置的第一、二梁面,横梁端部处的底边压靠在纵梁的第一梁面上,横梁的端面与纵梁的第二梁面平行且贴近布置,横梁与纵梁的第一、二梁面焊接固定。通过横梁端部处的底边压靠在纵梁的第一梁面上,这样横梁端部处的底边与纵梁的第一梁面之间的间隙量为零,对横梁端部处的底面与纵梁的第一梁面之间形成的焊缝进行焊接,焊接后的冷却过程中焊缝及近缝区母材金属产生收缩,横梁端部处的底边与纵梁的第一梁面之间无法靠近,这样能够防止汽车横梁与纵梁焊接后变形,大幅提高横、纵梁的

用于摩擦焊接的轮毂与轮辋搭接方法及其焊接方法.pdf

一种用于摩擦焊的轮毂与轮辋搭接方法,包括如下步骤:(a)分别形成轮辐与轮辋,其中所述轮辐的两端形成为与轮辋进行装配的装配头;及(b)对所述轮辐和轮辋进行贴边式过盈装配,其中所述装配头的装配面与所述轮辐的装配面接合。根据本发明的搭接方法和焊接方法,实现了轮毂的分体式加工成型,不仅车轮质量轻、强度高,而且车轮美观、效率高,成本低,提高车轮品质。

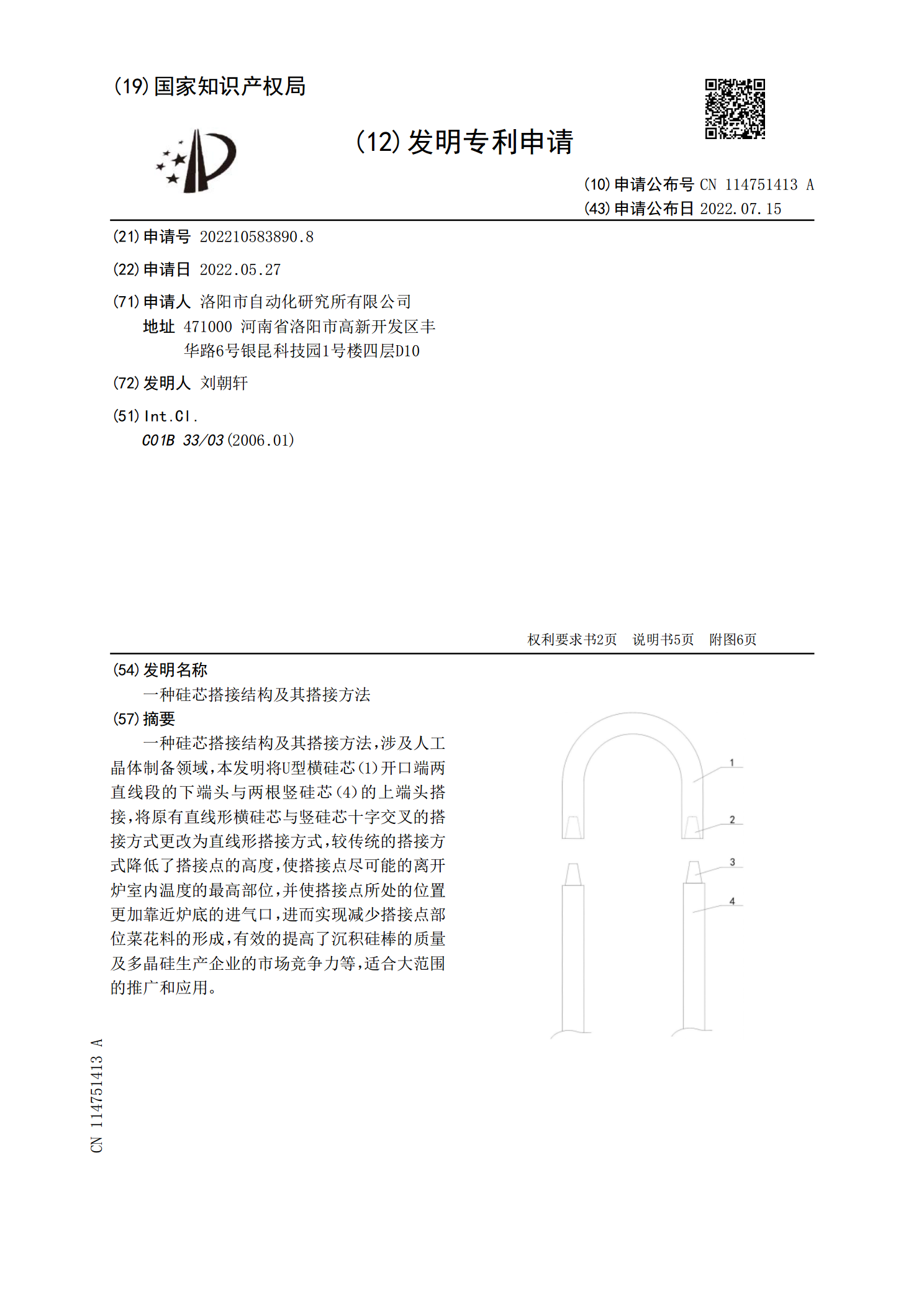

一种硅芯搭接结构及其搭接方法.pdf

一种硅芯搭接结构及其搭接方法,涉及人工晶体制备领域,本发明将U型横硅芯(1)开口端两直线段的下端头与两根竖硅芯(4)的上端头搭接,将原有直线形横硅芯与竖硅芯十字交叉的搭接方式更改为直线形搭接方式,较传统的搭接方式降低了搭接点的高度,使搭接点尽可能的离开炉室内温度的最高部位,并使搭接点所处的位置更加靠近炉底的进气口,进而实现减少搭接点部位菜花料的形成,有效的提高了沉积硅棒的质量及多晶硅生产企业的市场竞争力等,适合大范围的推广和应用。

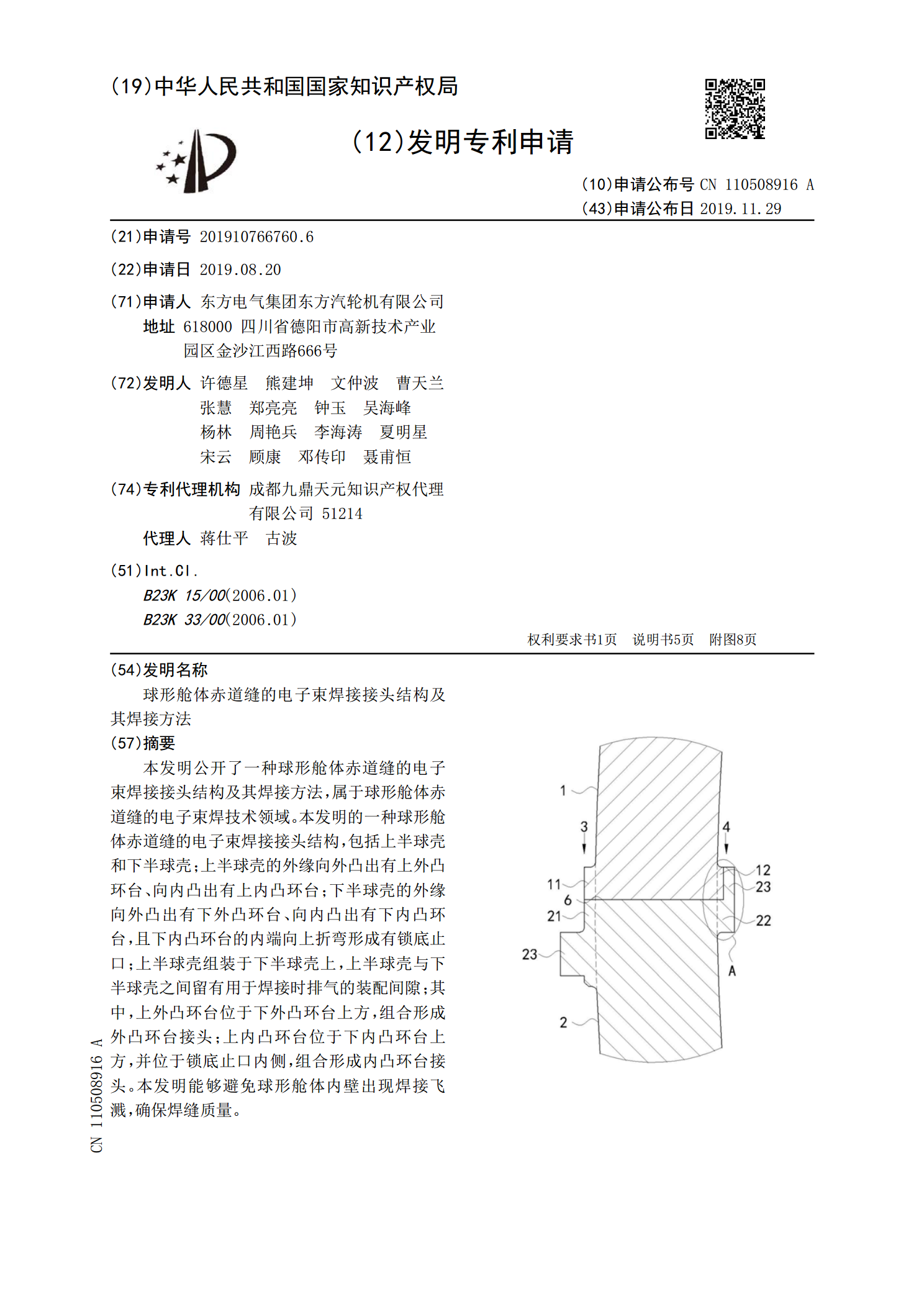

球形舱体赤道缝的电子束焊接接头结构及其焊接方法.pdf

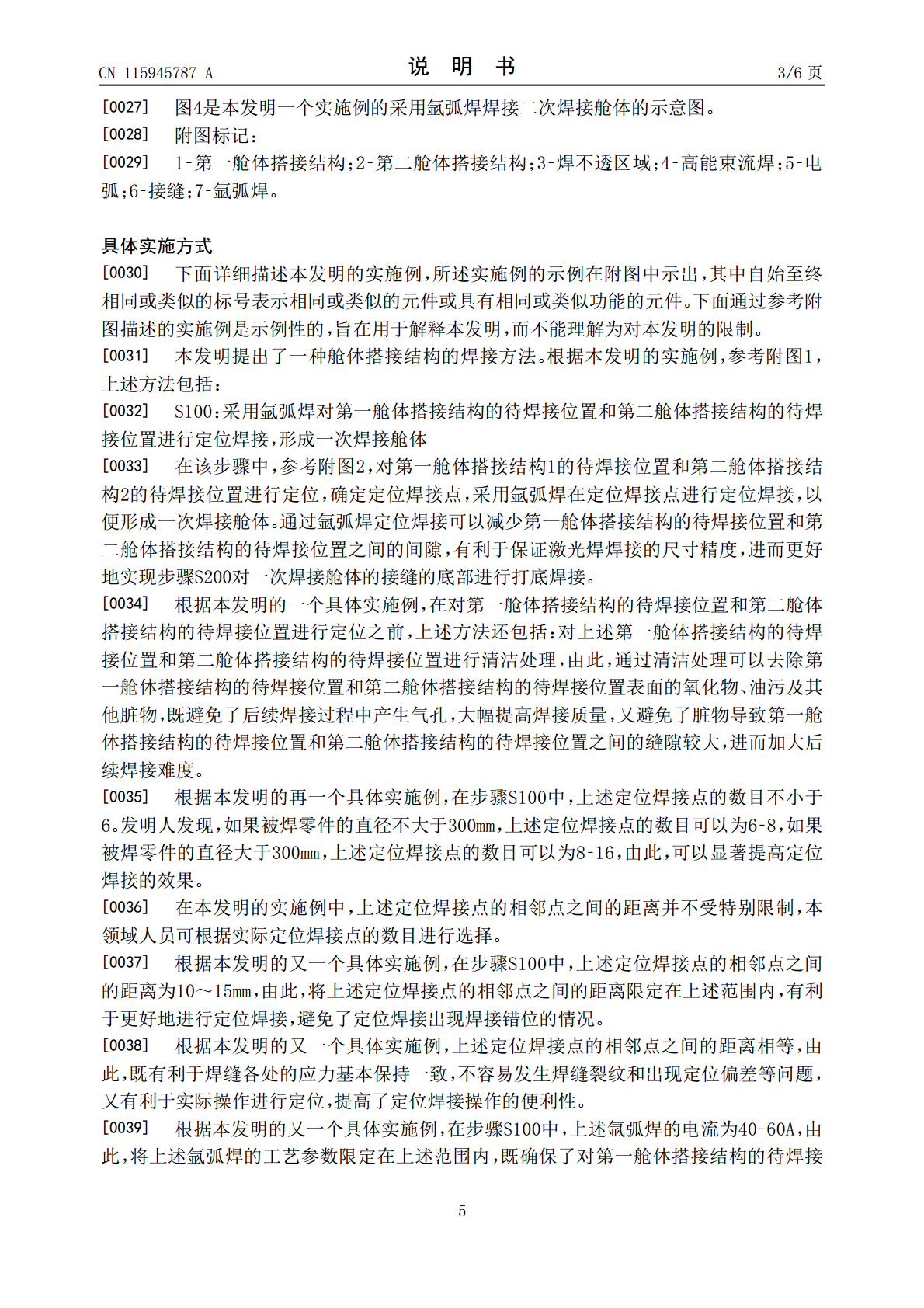

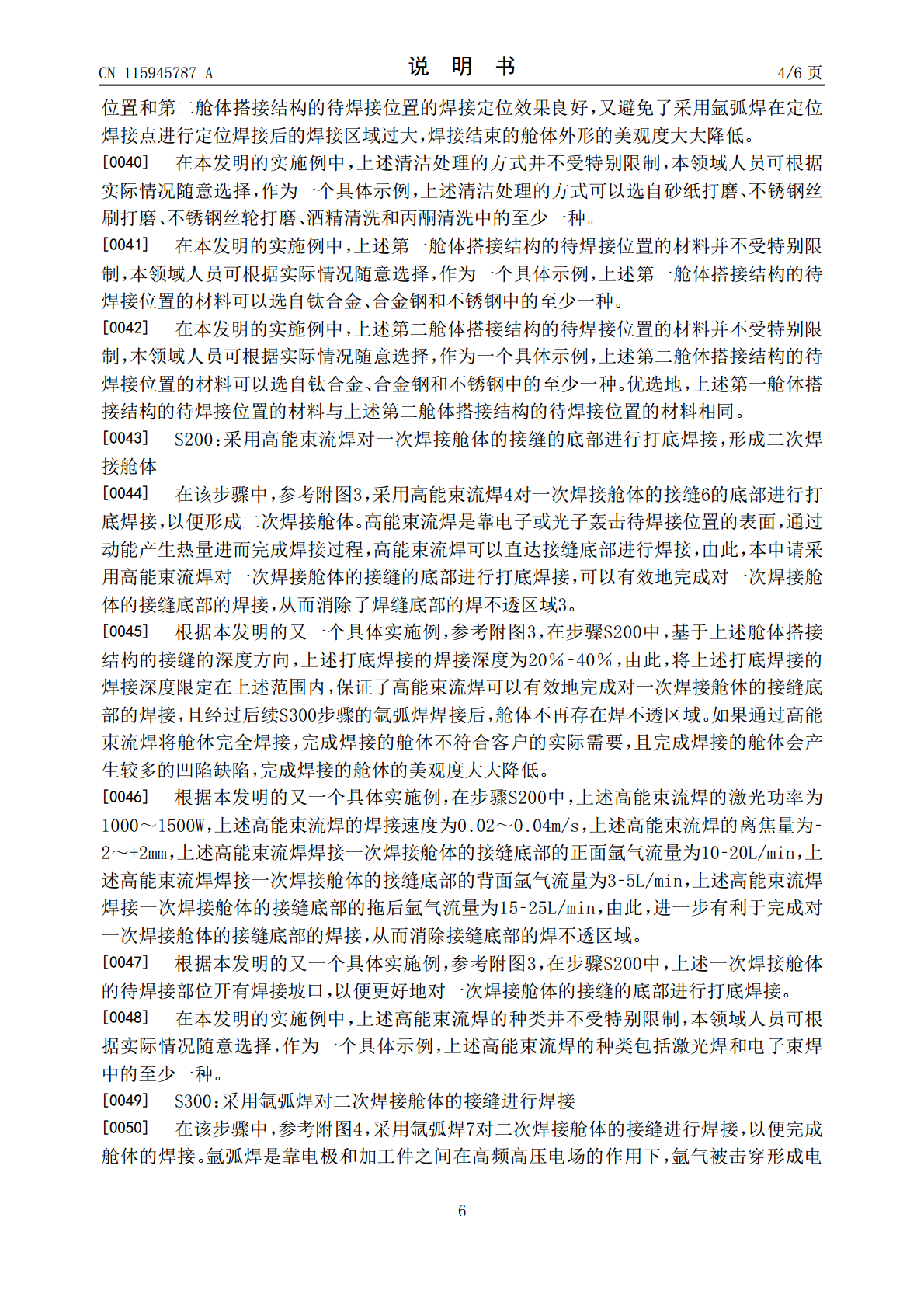

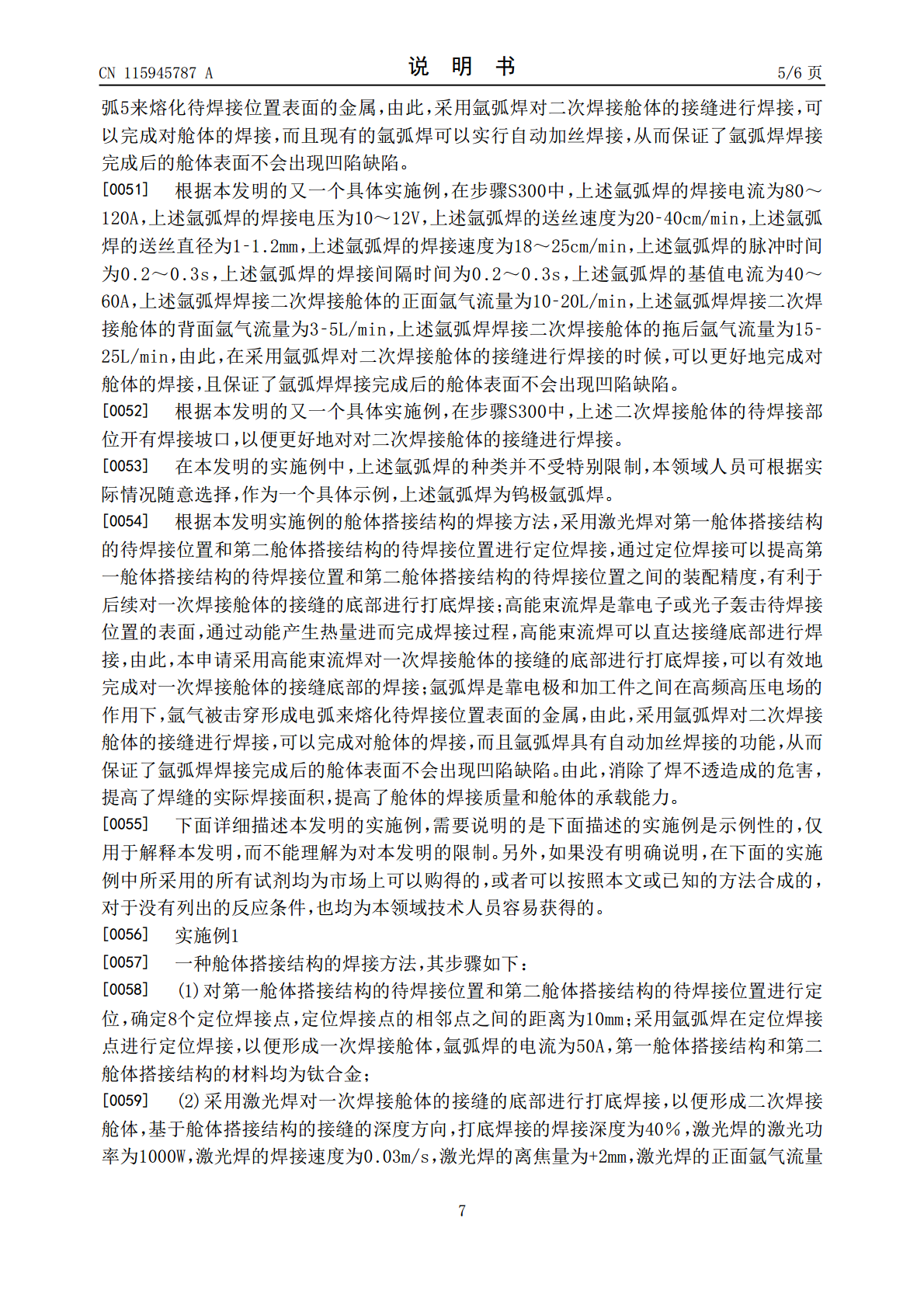

本发明公开了一种球形舱体赤道缝的电子束焊接接头结构及其焊接方法,属于球形舱体赤道缝的电子束焊技术领域。本发明的一种球形舱体赤道缝的电子束焊接接头结构,包括上半球壳和下半球壳;上半球壳的外缘向外凸出有上外凸环台、向内凸出有上内凸环台;下半球壳的外缘向外凸出有下外凸环台、向内凸出有下内凸环台,且下内凸环台的内端向上折弯形成有锁底止口;上半球壳组装于下半球壳上,上半球壳与下半球壳之间留有用于焊接时排气的装配间隙;其中,上外凸环台位于下外凸环台上方,组合形成外凸环台接头;上内凸环台位于下内凸环台上方,并位于锁底止